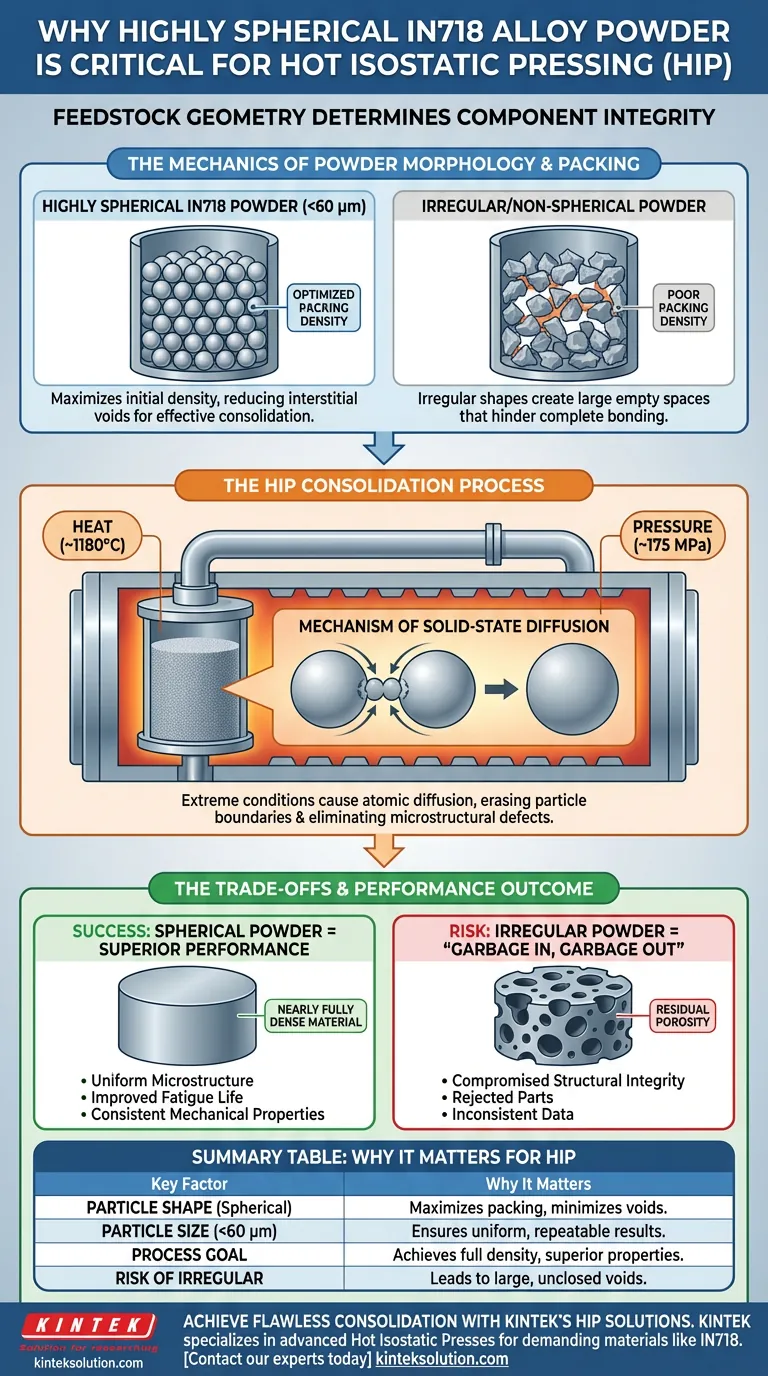

Die Geometrie des Ausgangsmaterials bestimmt die endgültige Integrität der fertigen Komponente. Bei der IN718-Legierung ist die Verwendung von hochkugelförmigem Pulver entscheidend, da es die anfängliche Packungsdichte des Materials im Behälter maximiert. Durch die Reduzierung des Volumens der Zwischenräume zwischen den Partikeln vor Beginn des Prozesses erhalten Sie die optimale Ausgangsbedingung für die Heißisostatische Pressung (HIP), die für eine vollständige Verdichtung und minimale Porosität erforderlich ist.

Geometrie bestimmt die Dichte. Durch die Verwendung von kugelförmigem Pulver zur Minimierung anfänglicher Hohlräume stellen Sie sicher, dass Wärme und Druck des HIP-Prozesses effektiv eine Diffusion im Festkörper induzieren können, wodurch ein nahezu vollständig dichtes Material mit überlegenen mechanischen Eigenschaften entsteht.

Die Mechanik der Pulvermorphologie

Optimierung der Packungsdichte

Der Hauptgrund für die Auswahl von hochkugelförmigem IN718-Pulver – insbesondere mit einer Partikelgröße unter 60 Mikrometern – ist die Packungseffizienz. Kugelförmige Partikel setzen sich natürlicher aufeinander als unregelmäßige Formen.

Unregelmäßige Partikel neigen dazu, sich zufällig zu verhaken und "Brücken" zu bilden, die große leere Räume (Hohlräume) im Pulverbett hinterlassen. Kugelförmiges Pulver vermeidet dieses Problem und schafft ein dicht gepacktes Bett mit hoher anfänglicher Dichte.

Reduzierung des Arbeitsaufwands für den Prozess

Der HIP-Prozess ist leistungsstark, aber er ist darauf angewiesen, dass das Ausgangsmaterial eine angemessene Dichte aufweist. Eine hohe Packungsdichte reduziert die erforderliche Volumenkontraktion während der Konsolidierung.

Wenn die anfängliche Packung aufgrund unregelmäßiger Partikelformen schlecht ist, muss die HIP-Einheit erhebliche innere Abstände überwinden, um das Material zu konsolidieren. Der Start mit kugelförmigem Pulver minimiert die Distanz, die die Partikel zurücklegen müssen, um miteinander zu verbinden.

Wie HIP Material konsolidiert

Die Rolle von Wärme und Druck

Der HIP-Prozess unterwirft das IN718-Pulver extremen Bedingungen, um die Konsolidierung zu erzwingen. Die Einheit wendet hohe Temperaturen, typischerweise um 1180°C, zusammen mit einem immensen isostatischen Druck von etwa 175 MPa an.

Mechanismus der Diffusion im Festkörper

Unter diesen spezifischen Bedingungen durchläuft das Material eine Diffusion im Festkörper und Sintern. Dieses physikalische Phänomen bewirkt, dass die Atome an den Kontaktpunkten der Pulverpartikel wandern und sich verbinden.

Diese Diffusion löscht effektiv die ursprünglichen Grenzen zwischen den Partikeln aus. Sie verwandelt eine Ansammlung loser Kugeln in eine einzige, kohäsive feste Masse.

Eliminierung von mikrostrukturellen Defekten

Das ultimative Ziel dieser thermischen und barometrischen Belastung ist die vollständige Eliminierung interner Poren. Durch das Kollabieren der Hohlräume, die zwischen den Pulverpartikeln existierten, erzeugt HIP eine Komponente mit einer einheitlichen Mikrostruktur. Diese Einheitlichkeit ist direkt für die verbesserten mechanischen Eigenschaften verantwortlich, die in Hochleistungsanwendungen erforderlich sind.

Verständnis der Kompromisse

Das "Garbage In, Garbage Out"-Risiko

Es ist ein weit verbreiteter Irrtum, dass HIP jeden Defekt beheben kann. Während HIP hervorragend darin ist, kleine Poren zu schließen, hat es Schwierigkeiten, große, miteinander verbundene Hohlräume zu schließen, die durch schlechte Packung verursacht werden.

Wenn Sie nicht-kugelförmiges oder unregelmäßiges Pulver verwenden, kann die daraus resultierende geringe Packungsdichte Hohlräume hinterlassen, die zu groß sind, als dass die Diffusion im Festkörper sie vollständig schließen könnte. Dies führt zu Restporosität und beeinträchtigter struktureller Integrität.

Gleichgewicht zwischen Kosten und Qualität

Die Herstellung von hochkugelförmigem Pulver mit feiner Körnung (<60 µm) ist im Allgemeinen teurer als die Herstellung von unregelmäßigem Pulver. Diese anfänglichen Kosten sind jedoch ein Kompromiss für die Prozesszuverlässigkeit. Die Verwendung von billigerem, unregelmäßigem Pulver führt oft zu Ausschussteilen oder inkonsistenten mechanischen Daten, was alle Einsparungen bei den Rohmaterialien zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres IN718-Herstellungsprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler Ermüdungslebensdauer liegt: Priorisieren Sie hochkugelförmiges Pulver, um die Eliminierung aller inneren spannungskonzentrierenden Poren sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie eine streng kontrollierte Partikelgrößenverteilung (<60 µm), um eine reproduzierbare Packungsdichte über verschiedene Produktionschargen hinweg zu gewährleisten.

Indem Sie die Pulvermorphologie als kritische Designvariable und nicht als Ware behandeln, stellen Sie sicher, dass der HIP-Prozess jedes Mal eine vollständig dichte, leistungsstarke Komponente liefert.

Zusammenfassungstabelle:

| Schlüsselfaktor | Warum er für HIP wichtig ist |

|---|---|

| Partikelform (kugelförmig) | Maximiert die anfängliche Packungsdichte und minimiert Hohlräume für eine effektive Konsolidierung. |

| Partikelgröße (<60 µm) | Sorgt für ein dichtes, gleichmäßiges Pulverbett für konsistente, wiederholbare Ergebnisse. |

| Prozessziel | Erreicht nahezu volle Dichte und überlegene mechanische Eigenschaften wie Ermüdungslebensdauer. |

| Risiko von unregelmäßigem Pulver | Führt zu großen, miteinander verbundenen Hohlräumen, die HIP nicht schließen kann, was zu einem Teilversagen führt. |

Erreichen Sie eine fehlerfreie Konsolidierung und überlegene Teileleistung mit der richtigen Ausrüstung.

KINTEK ist spezialisiert auf Laborpressen, einschließlich fortschrittlicher Heißisostatischer Pressen (HIP), die entwickelt wurden, um die anspruchsvollen Anforderungen von Materialien wie IN718 zu erfüllen. Unsere Expertise stellt sicher, dass Ihr Prozess mit den optimalen Bedingungen für den Erfolg beginnt.

Lassen Sie uns Ihnen helfen, Ihre Ergebnisse zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere HIP-Lösungen die Fähigkeiten Ihres Labors verbessern und die Integrität Ihrer Hochleistungskomponenten gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

Andere fragen auch

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte