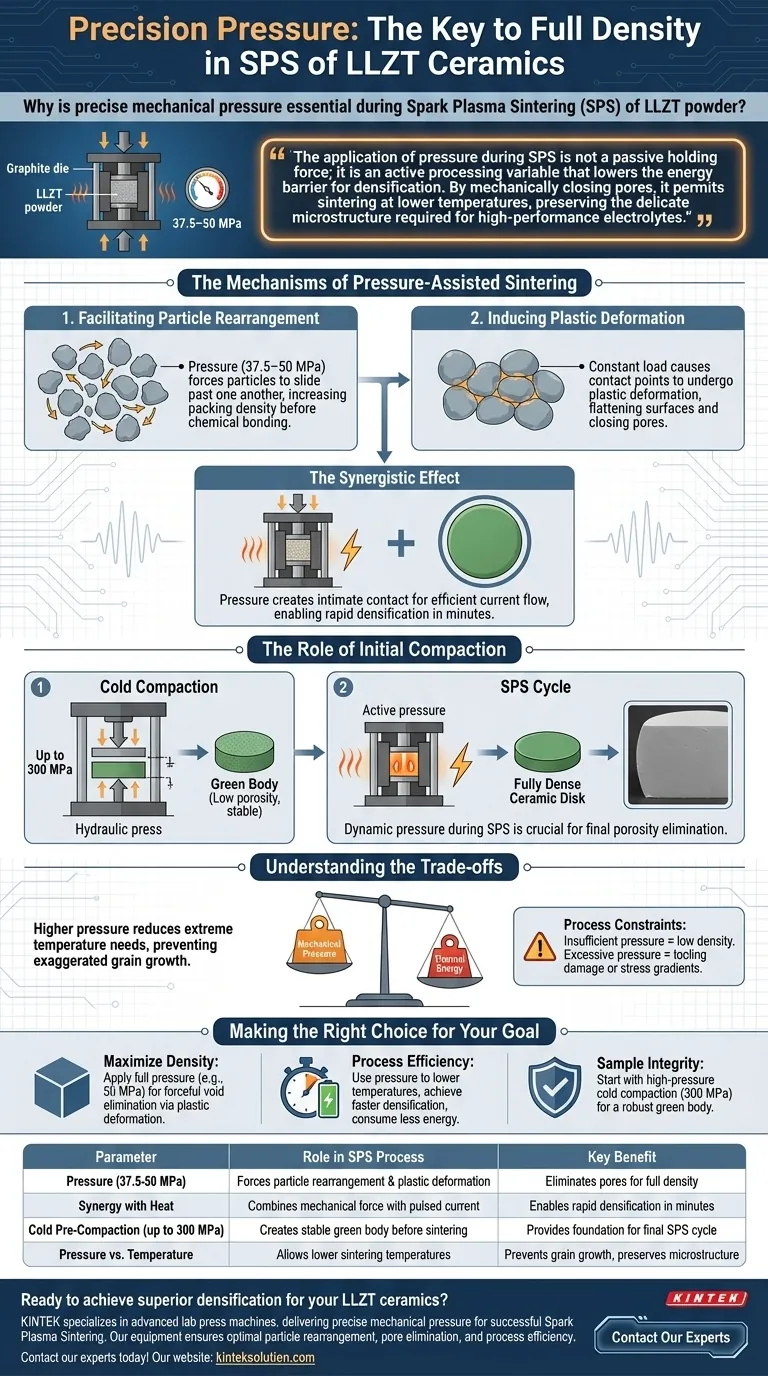

Die Anwendung von präzisem mechanischem Druck ist der entscheidende physikalische Treiber, der es dem Spark Plasma Sintering (SPS)-Verfahren ermöglicht, eine volle Dichte bei LLZT-Keramiken zu erreichen. Insbesondere die Aufrechterhaltung eines Druckbereichs von 37,5–50 MPa während der aktiven Heizphase zwingt die Pulverpartikel zu einer physikalischen Umlagerung und Verformung. Diese mechanische Wirkung eliminiert Poren zwischen den Partikeln weitaus effektiver als reine thermische Energie allein und ermöglicht so die Verdichtung des Materials, ohne übermäßige Haltezeiten zu erfordern.

Die Druckanwendung während des SPS ist keine passive Haltekraft; sie ist eine aktive Prozessvariable, die die Energielandschaft für die Verdichtung senkt. Durch mechanisches Schließen von Poren ermöglicht sie das Sintern bei niedrigeren Temperaturen und bewahrt die empfindliche Mikrostruktur, die für Hochleistungs-Elektrolyte erforderlich ist.

Die Mechanismen des druckunterstützten Sinterns

Erleichterung der Partikelumlagerung

In den Anfangsstadien des Sinterns besteht das LLZT-Pulver aus locker gepackten Partikeln mit erheblichem Hohlraum.

Die Anwendung von mechanischem Druck (37,5–50 MPa) zwingt diese Partikel, aneinander vorbeizugleiten. Diese Umlagerung erhöht sofort die Packungsdichte, noch bevor hohe Temperaturen chemische Bindungen auslösen.

Induzierung von plastischer Verformung

Wenn die Temperatur während der schnellen Heizphase ansteigt, wird das Keramikmaterial etwas nachgiebiger.

Die konstante mechanische Belastung führt dazu, dass die Kontaktpunkte zwischen den Partikeln plastisch verformt werden. Dieses physikalische Nachgeben glättet effektiv die Kontaktflächen und schließt die verbleibenden Poren, die sonst Luft einschließen und die Leitfähigkeit verringern würden.

Der synergistische Effekt

Die wahre Stärke des SPS liegt in der Kombination dieses mechanischen Drucks und der pulsierenden Stromerhitzung.

Druck und Wärme wirken zusammen: Der Druck schafft engen Kontakt zwischen den Partikeln, was die Effizienz des durch die Form fließenden Stroms verbessert. Diese Synergie ist der grundlegende Grund, warum SPS Materialien in Minuten statt in den Stunden verdichten kann, die für herkömmliche Methoden erforderlich sind.

Die Rolle der anfänglichen Kompression

Herstellung des Grünlings

Obwohl der aktive Druck während des Sinterns entscheidend ist, beginnt der Prozess mit Kaltkompression.

Referenzen deuten darauf hin, dass die Anwendung von hohem Druck (bis zu 300 MPa) mit einer hydraulischen Presse vor dem Sintern unerlässlich ist, um einen "Grünling" zu erzeugen. Dieser Schritt bietet eine solide Grundlage, indem die anfängliche Porosität reduziert wird und sichergestellt wird, dass der nachfolgende SPS-Prozess mit einer mechanisch stabilen Probe beginnt.

Verbindung von Vorverdichtung und SPS

Hochdruck-Kaltkompression sorgt für engen Kontakt zwischen den Partikeln, bevor die SPS-Maschine überhaupt eingeschaltet wird.

Diese statische Verdichtung allein reicht jedoch nicht aus. Der dynamische Druck, der *während* des SPS-Zyklus angewendet wird, ist das, was letztendlich die endgültige Porosität beseitigt, um eine vollständig dichte Keramikscheibe zu erhalten.

Verständnis der Kompromisse

Gleichgewicht zwischen Druck und Temperatur

Der Hauptkompromiss beim SPS ist das Gleichgewicht zwischen mechanischer Kraft und thermischer Energie.

Durch die Anwendung von höherem mechanischem Druck wird die Notwendigkeit extremer Temperaturen reduziert. Dies ist vorteilhaft, da niedrigere Sintertemperaturen ein übermäßiges Kornwachstum verhindern, was die mechanische Festigkeit und die elektrochemische Leistung des Materials beeinträchtigen kann.

Prozessbeschränkungen

Obwohl Druck vorteilhaft ist, muss er präzise sein.

Unzureichender Druck schließt die Poren nicht, was zu einer Keramik mit geringer Dichte führt. Umgekehrt ist der genannte Bereich (37,5–50 MPa) für die Grenzen der Werkzeuge und des Materials optimiert; eine Überschreitung könnte potenziell die bei SPS typischerweise verwendeten Graphitformen beschädigen oder Spannungsgradienten im Material induzieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Produktion von LLZT-Keramik-Elektrolyten zu optimieren, müssen Sie den Druck als eine Variable betrachten, die von gleicher Bedeutung ist wie die Temperatur.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Dichte liegt: Stellen Sie sicher, dass Sie während des Heizrampen den vollen empfohlenen Druck (z. B. 50 MPa) anwenden, um Hohlräume durch plastische Verformung zwangsweise zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie den Druck, um Ihre maximale Sintertemperatur zu senken und die Verdichtung schneller bei geringerem Energieverbrauch zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Probenintegrität liegt: Beginnen Sie mit einer Hochdruck-Kaltkompression (300 MPa), um einen robusten Grünling zu erzeugen, der den thermischen und mechanischen Belastungen des SPS-Zyklus standhält.

Mechanischer Druck dient als Brücke zwischen einem porösen Pulver und einem festen, leistungsstarken Keramik-Elektrolyten.

Zusammenfassungstabelle:

| Parameter | Rolle im SPS-Prozess | Hauptvorteil |

|---|---|---|

| Druck (37,5–50 MPa) | Erzwingt Partikelumlagerung & plastische Verformung | Eliminiert Poren für volle Dichte |

| Synergie mit Wärme | Kombiniert mechanische Kraft mit Pulsstrom | Ermöglicht schnelle Verdichtung in Minuten |

| Kaltvorverdichtung (bis zu 300 MPa) | Erzeugt stabilen Grünling vor dem Sintern | Bietet Grundlage für den endgültigen SPS-Zyklus |

| Druck vs. Temperatur | Ermöglicht niedrigere Sintertemperaturen | Verhindert Kornwachstum, erhält Mikrostruktur |

Sind Sie bereit, überlegene Verdichtung für Ihre LLZT-Keramiken zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatisierter und isostatischer Systeme, die darauf ausgelegt sind, den präzisen mechanischen Druck zu liefern, der für ein erfolgreiches Spark Plasma Sintering erforderlich ist. Unsere Ausrüstung gewährleistet optimale Partikelumlagerung, Porenbeseitigung und Prozesseffizienz – und hilft Ihnen, Hochleistungs-Festkörperelektrolyte mit konsistenten Ergebnissen zu produzieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborpressen Ihren SPS-Workflow verbessern und Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

Andere fragen auch

- Welche industriellen Anwendungen hat eine beheizte hydraulische Presse jenseits von Laboren? Fertigung von Luft- und Raumfahrt bis hin zu Konsumgütern vorantreiben

- Warum ist eine Labor-Hydraulik-Heißpresse für das Aushärten von Verbundplatten unerlässlich? Optimieren Sie Ihre Materialkonsolidierung

- Welche Kernbedingungen bietet eine Laborhydraulikpresse? Optimierung der Heißpressung für 3-Schicht-Spanplatten

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E