Die Materialcharakterisierung ist beim isostatischen Pressen von grundlegender Bedeutung, da die physikalischen und chemischen Eigenschaften des Ausgangspulvers direkt die Dichte, Festigkeit und Maßhaltigkeit der endgültigen Komponente bestimmen. Der Prozess erzielt seine Ergebnisse durch die Verdichtung dieses Pulvers. Das bedeutet, dass ein schlecht verstandenes oder inkonsistentes Ausgangsmaterial zwangsläufig zu einem fehlerhaften Endergebnis führt, unabhängig davon, wie gut der Prozess kontrolliert wird.

Das isostatische Pressen dient dazu, eine perfekt gleichmäßige, dichte Komponente zu erzeugen, indem von allen Seiten gleicher Druck ausgeübt wird. Dieses Ziel ist nur erreichbar, wenn das Ausgangspulver selbst konsistent und gut charakterisiert ist. Im Wesentlichen legt die Qualität des Eingangspulvers die letztendliche Grenze für die Qualität des Endteils fest.

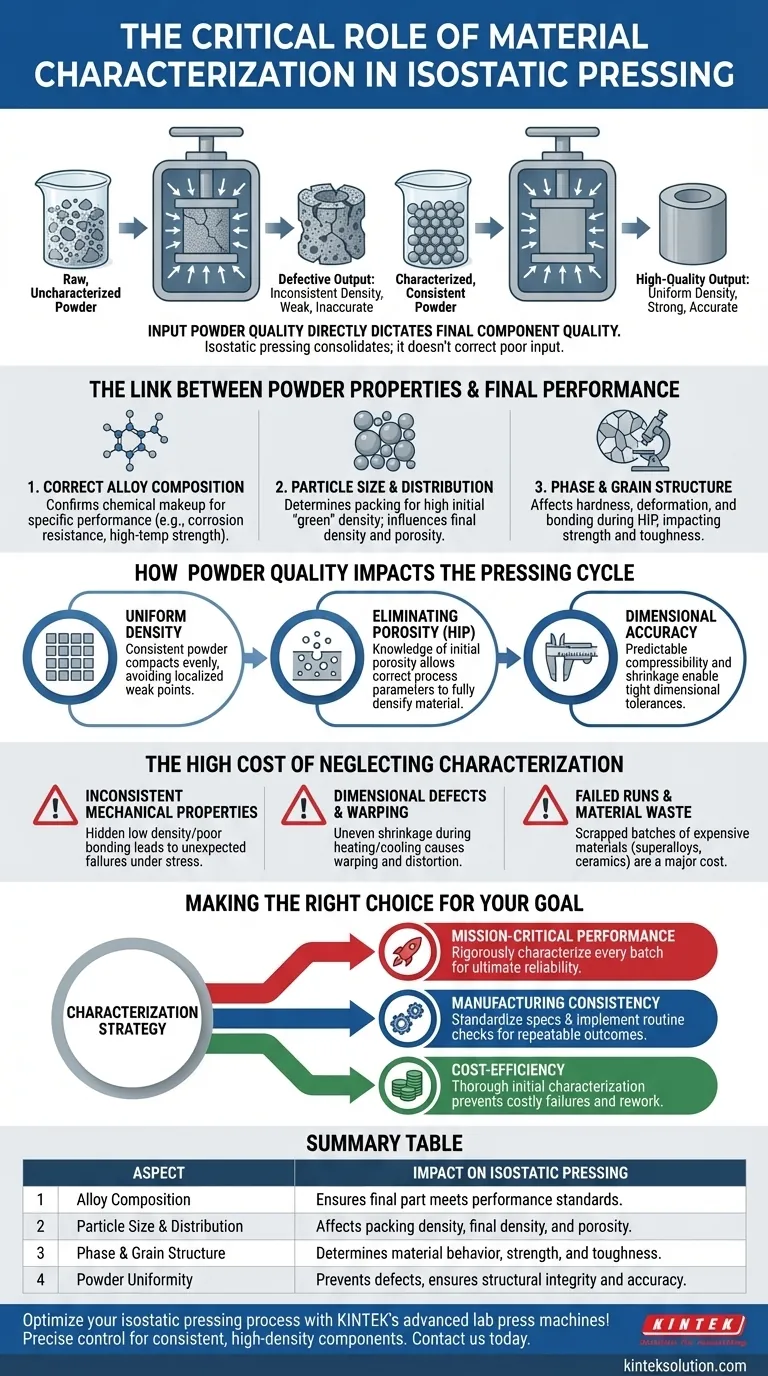

Der Zusammenhang zwischen Pulvereigenschaften und Endleistung

Das isostatische Pressen ist kein Allheilmittel, sondern ein Verdichtungsverfahren. Sein Erfolg hängt vollständig vom vorhersehbaren Verhalten des Pulvers unter immensem, gleichmäßigem Druck ab. Die Charakterisierung des Materials stellt diese Vorhersagbarkeit sicher.

Sicherstellung der korrekten Legierungszusammensetzung

Der grundlegendste Schritt ist die Überprüfung der chemischen Zusammensetzung des Pulvers. Die endgültige Komponente muss spezifische Legierungsanforderungen erfüllen, um die beabsichtigte Leistung wie Korrosionsbeständigkeit oder Hochtemperaturfestigkeit zu erbringen. Die Verwendung eines Pulvers, das von der spezifizierten Legierungszusammensetzung abweicht, führt zu einem Teil, das kritische Leistungsstandards nicht erfüllt.

Steuerung von Partikelgröße und -verteilung

Die Größe und Form der einzelnen Pulverpartikel bestimmen, wie sie zusammengepackt werden. Eine klar definierte Partikelgrößenverteilung ist entscheidend, um eine hohe anfängliche „Grün“-Dichte zu erreichen, noch bevor der volle Druck ausgeübt wird. Diese anfängliche Packungsdichte beeinflusst direkt die Enddichte und die Menge an Porosität, die eliminiert werden muss.

Steuerung von Phasen- und Kornstruktur

Die Charakterisierung geht über die reine Partikelgröße hinaus; sie umfasst die innere Struktur der Pulverpartikel selbst. Die Phasenzusammensetzung und die innere Korngröße des Materials beeinflussen seine Härte und sein Verhalten beim Warm-Isostatischen Pressen (HIP). Diese Eigenschaften beeinflussen, wie sich das Material auf mikroskopischer Ebene verformt und bindet, was sich auf die Festigkeit und Zähigkeit der Endkomponente auswirkt.

Wie die Pulverqualität den Presszyklus beeinflusst

Inkonsistentes Pulver wirkt sich nicht nur auf das Endteil aus, sondern untergräbt auch den isostatischen Pressprozess selbst. Die Annahme der Gleichmäßigkeit, die der gesamten Technik zugrunde liegt, bricht zusammen, wenn das Material nicht gleichmäßig ist.

Erreichung einer gleichmäßigen Dichte

Das isostatische Pressen übt einen gleichmäßigen Druck aus, um ein gleichmäßig dichtes Teil zu erzeugen. Wenn das Pulver jedoch eine inkonsistente Partikelgrößenverteilung aufweist, verdichtet es sich nicht gleichmäßig. Dies kann zu lokalen Dichteschwankungen führen und innere Schwachstellen erzeugen, welche die strukturelle Integrität der Komponente beeinträchtigen.

Eliminierung innerer Porosität

Ein wesentlicher Vorteil des Warm-Isostatischen Pressens (HIP) ist seine Fähigkeit, innere Mikroporosität zu schließen und zu eliminieren. Die Charakterisierung des Pulvers ermöglicht es Ihnen, seine anfängliche Packungsdichte und inhärente Porosität zu verstehen. Dieses Wissen ist unerlässlich, um die korrekten Prozessparameter – Druck, Temperatur und Zeit – einzustellen, die erforderlich sind, um das Material vollständig zu verdichten und überlegene mechanische Eigenschaften wie verbesserte Lebensdauer bei Ermüdung und Duktilität zu erzielen.

Sicherstellung der Maßhaltigkeit

Die endgültigen Abmessungen eines gepressten Teils hängen davon ab, wie stark sich das Pulver verdichtet. Die Kenntnis der Kompressibilität und der Packungseigenschaften des Pulvers ist entscheidend für die Gestaltung der flexiblen Form und die genaue Vorhersage des Schrumpfens des Teils. Ohne diese Daten ist es unmöglich, enge Toleranzen zu erreichen.

Die hohen Kosten der Vernachlässigung der Charakterisierung

In einem Prozess, der häufig für hochwertige oder missionskritische Komponenten verwendet wird, stellt das Auslassen einer strengen Materialcharakterisierung ein erhebliches Risiko dar, das vorhersehbare Fehlermodi mit sich bringt.

Inkonsistente mechanische Eigenschaften

Eine Komponente, die aus uncharakterisiertem Pulver hergestellt wurde, ist eine Black Box. Sie kann verborgene Bereiche geringer Dichte oder schlechter Partikel-zu-Partikel-Bindung aufweisen, was unter Belastung zu unerwarteten Ausfällen führt. Dies macht die Vorteile zunichte – wie hohe Ermüdungsfestigkeit und Schlagzähigkeit –, die das isostatische Pressen eigentlich bieten soll.

Maßfehler und Verzug

Wenn die Dichte im gesamten Teil nicht gleichmäßig ist, schrumpft es während der Erwärmungs- und Abkühlzyklen des HIP ungleichmäßig. Dies kann zu Verzug, Verzerrung oder einem vollständigen Versagen bei der Einhaltung der Maßangaben führen, wodurch das Teil unbrauchbar wird.

Fehlgeschlagene Produktionsläufe und Materialverschwendung

Das isostatische Pressen wird häufig für teure Materialien wie Superlegierungen oder technische Keramiken eingesetzt. Ein fehlgeschlagener Produktionslauf aufgrund eines außerhalb der Spezifikation liegenden Pulvers ist ein äußerst kostspieliger Fehler. Die Investition in die vorgelagerte Materialcharakterisierung ist gering im Vergleich zu den Kosten einer verschrotteten Charge von Hochleistungsteilen.

Die richtige Wahl für Ihr Ziel treffen

Die ordnungsgemäße Materialcharakterisierung ist nicht nur eine Qualitätskontrolle; sie ist ein Werkzeug zur Prozesskontrolle. Ihre spezifischen Ziele sollten den Grad der Sorgfalt bestimmen, den Sie anwenden.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Sie müssen jede Pulvercharge rigoros auf ihre chemische Zusammensetzung, Partikelgrößenverteilung und innere Struktur charakterisieren, um die ultimative Zuverlässigkeit zu garantieren.

- Wenn Ihr Hauptaugenmerk auf Herstellungskonsistenz liegt: Standardisieren Sie Ihre Pulverspezifikationen und implementieren Sie routinemäßige Charakterisierungsprüfungen, um reproduzierbare Ergebnisse und eine gleichmäßige Dichte über alle Teile hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Investieren Sie in eine gründliche Erstcharakterisierung, um kostspielige Produktionsausfälle, Materialverschwendung und Nacharbeit zu vermeiden, insbesondere bei der Verwendung teurer oder schwer zu verdichtender Pulver.

Letztendlich verwandelt die Beherrschung der Materialcharakterisierung das isostatische Pressen von einer einfachen Verdichtungstechnik in einen präzisen und hochzuverlässigen Herstellungsprozess.

Zusammenfassungstabelle:

| Aspekt | Auswirkung auf das isostatische Pressen |

|---|---|

| Legierungszusammensetzung | Stellt sicher, dass das Endteil Leistungsstandards wie Korrosionsbeständigkeit und Festigkeit erfüllt. |

| Partikelgröße & Verteilung | Beeinflusst die anfängliche Packungsdichte und wirkt sich auf die Enddichte und die Eliminierung der Porosität aus. |

| Phasen- & Kornstruktur | Bestimmt das Materialverhalten während des Pressens und beeinflusst Festigkeit und Zähigkeit. |

| Pulvergleichmäßigkeit | Verhindert Dichteschwankungen und Defekte und gewährleistet strukturelle Integrität und Maßhaltigkeit. |

Optimieren Sie Ihren isostatischen Pressprozess mit den fortschrittlichen Labordruckmaschinen von KINTEK! Egal, ob Sie mit Superlegierungen, Keramiken oder anderen hochwertigen Materialien arbeiten, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen bieten präzise Kontrolle für konsistente, hochdichte Komponenten. Lassen Sie nicht zu, dass Materialinkonsistenzen Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Zuverlässigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material