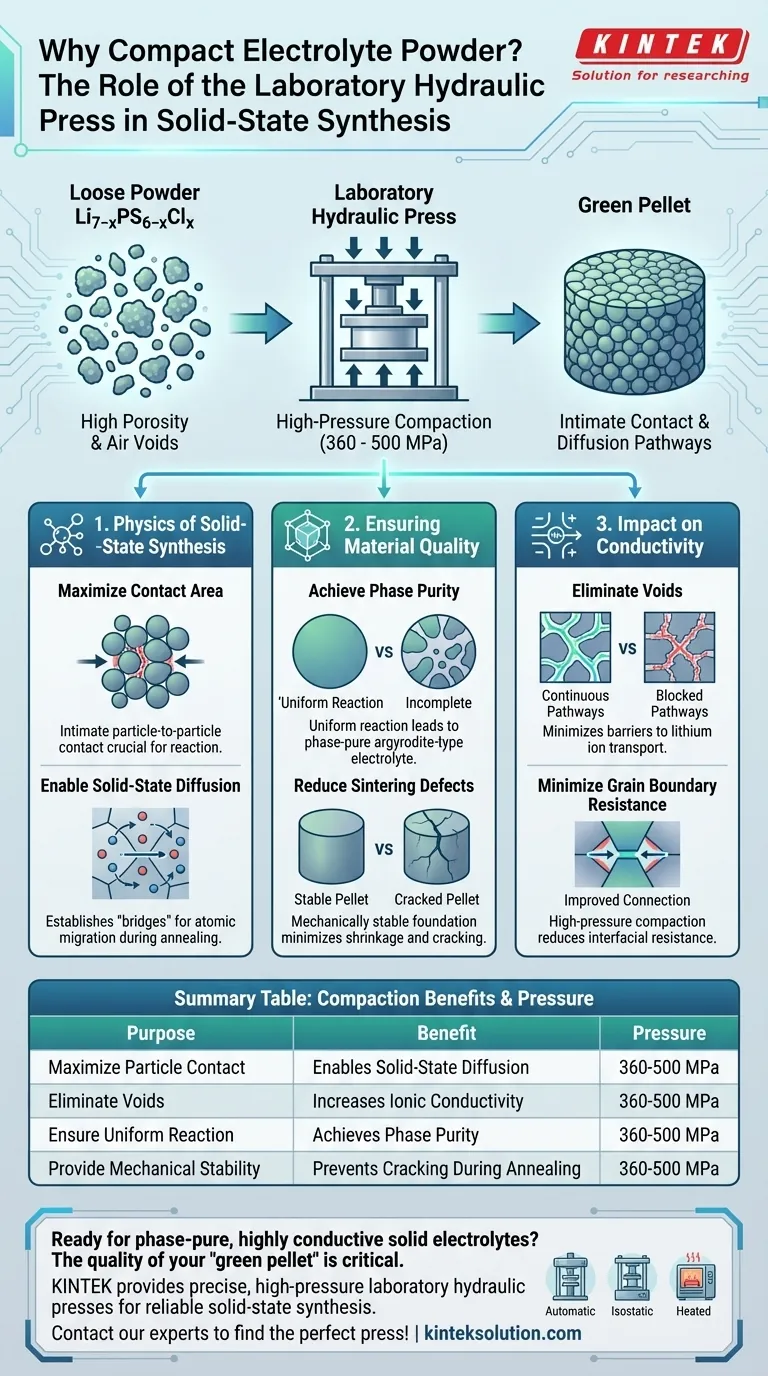

Das Verdichten von Elektrolytpulver zu einem dichten Pellet ist eine Voraussetzung für eine erfolgreiche Festkörpersynthese und keine bloße Formgebungsmaßnahme.

Die Verwendung einer Labor-Hydraulikpresse ist notwendig, um das lose $Li_{7−x}PS_{6−x}Cl_x$-Pulver in ein "Grünling" mit engem Partikel-zu-Partikel-Kontakt zu verwandeln. Ohne diese mechanische Kompression kann der anschließende Ausglühprozess die notwendige atomare Diffusion nicht erleichtern, was zu einem Material führt, dem es an Phasereinheit und struktureller Uniformität mangelt.

Kernbotschaft Bei der Festkörpersynthese beruhen chemische Reaktionen ausschließlich auf physikalischen Kontaktpunkten und nicht auf flüssigem Mischen. Das Pressen des Pulvers eliminiert Luftporen und überbrückt die Reaktanten, wodurch die für die Kristallisation eines hochleitfähigen, Argyrodite-ähnlichen Elektrolyten während der Wärmebehandlung erforderlichen Diffusionswege geschaffen werden.

Die Physik der Festkörpersynthese

Maximierung der Kontaktfläche

Lose Pulver enthalten erheblichen Hohlraum, der mit Luft gefüllt ist. Eine Labor-Hydraulikpresse übt hohen Druck (oft im Bereich von 360 bis 500 MPa) aus, um Partikel mechanisch zusammenzudrücken.

Dies schafft einen engen physikalischen Kontakt zwischen den Reaktantenpartikeln. Diese Nähe ist die grundlegende Voraussetzung für das effiziente Auftreten der chemischen Reaktion.

Ermöglichung der Festkörperdiffusion

Im Gegensatz zu Flüssigkeitsreaktionen, bei denen sich die Inhaltsstoffe frei mischen, erfordern Festkörperreaktionen, dass Atome physisch von einem Partikel zum anderen wandern. Dieser Prozess wird als Festkörperdiffusion bezeichnet.

Das Verdichten des Pellets schafft die "Brücken", die es den Atomen ermöglichen, während des Ausglühprozesses über Korngrenzen zu diffundieren. Ohne eine Hochdichtekompression ist die Diffusionsdistanz zu groß und die Reaktion bleibt unvollständig.

Gewährleistung der Materialqualität

Erreichung der Phasereinheit

Für Argyrodite-ähnliche Elektrolyte wie $Li_{7−x}PS_{6−x}Cl_x$ ist das Erreichen der richtigen Kristallstruktur entscheidend.

Ein gut verdichtetes Pellet stellt sicher, dass die Reaktion im gesamten Material gleichmäßig abläuft. Dies führt zu einer hohen Reaktionsumwandlungsrate, was zu einem Endprodukt führt, das phasenrein ist und keine Mischung aus nicht umgesetzten Vorläufern und unerwünschten Nebenprodukten.

Reduzierung von Sinterdefekten

Der durch die Presse gebildete "Grünling" bietet eine mechanisch stabile Grundlage für die Wärmebehandlung.

Ein hoher Anfangsdichtewert reduziert die während des Ausglühens auftretende Schrumpfung erheblich. Dies verhindert mechanische Fehler wie Rissbildung oder Verformung und stellt sicher, dass die endgültige Keramik ihre strukturelle Integrität behält.

Auswirkungen auf die Leitfähigkeit

Eliminierung von Hohlräumen

Der Hauptfeind der Ionenleitfähigkeit ist die Porosität. Hohlräume wirken als Barrieren, die die Bewegung von Lithiumionen blockieren.

Durch die Minimierung von Hohlräumen, bevor das Material überhaupt erhitzt wird, schafft die Hydraulikpresse die Voraussetzungen für ein Endprodukt mit hoher relativer Dichte. Dies schafft kontinuierliche Wege für den Ionentransport, was für die Batterieleistung unerlässlich ist.

Minimierung des Korngrenzwiderstands

Der Ionenwiderstand steigt oft an der Schnittstelle zwischen Partikeln (Korngrenzen) an.

Die Hochdruckkompression verbessert die Verbindung an diesen Grenzen. Durch die Reduzierung des Korngrenzwiderstands werden die intrinsischen Eigenschaften des Materials realisiert, was zu einer höheren Gesamtionenleitfähigkeit und einer besseren Hochleistungsleistung führt.

Verständnis der Kompromisse

Mechanische Stabilität vs. Handhabung

Obwohl der Grünling verdichtet ist, ist er noch nicht gesintert. Er besitzt eine spezifische mechanische Festigkeit, die aus der Kaltpressung resultiert, ist aber im Vergleich zur endgültigen Keramik relativ zerbrechlich.

Die Bediener müssen diese Pellets vorsichtig handhaben, um Mikrorisse vor dem Ausglühen zu vermeiden, was die Vorteile der Kompression zunichtemachen würde.

Gleichmäßigkeit des Drucks

Das Anlegen von Druck in uniaxialer Richtung (aus einer Richtung) kann manchmal zu Dichtegradienten führen, wobei die Oberseite des Pellets dichter ist als die Unterseite.

Wenn der Druck nicht gleichmäßig oder nicht ausreichend angelegt wird, kann der resultierende Elektrolyt inkonsistente Leitfähigkeitsmessungen aufweisen. Dies macht die spezifischen Druckeinstellungen (z. B. 360 MPa vs. 500 MPa) zu einer kritischen Variable in Ihrem experimentellen Protokoll.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie neue Materialien synthetisieren oder Testzellen zusammenbauen, der Kompressionsschritt bestimmt Ihren Erfolg.

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Stellen Sie sicher, dass hoher Druck verwendet wird, um den Partikelkontakt zu maximieren, was der Haupttreiber für eine vollständige Festkörperdiffusion während des Ausglühens ist.

- Wenn Ihr Hauptaugenmerk auf Ionenleitfähigkeit liegt: Priorisieren Sie das Erreichen der höchstmöglichen Dichte (Minimierung von Hohlräumen), um den Korngrenzwiderstand zu reduzieren und kontinuierliche Ionentransportwege zu schaffen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Konzentrieren Sie sich auf eine gleichmäßige Druckanwendung, um unterschiedliche Schrumpfung und Rissbildung während der Hochtemperatur-Wärmebehandlung zu verhindern.

Ein hochwertiger Grünling ist der wichtigste Indikator für einen Hochleistungs-Festkörperelektrolyten.

Zusammenfassungstabelle:

| Zweck der Kompression | Hauptvorteil | Typischer Druckbereich |

|---|---|---|

| Maximierung des Partikelkontakts | Ermöglicht Festkörperdiffusion | 360 - 500 MPa |

| Eliminierung von Hohlräumen | Erhöht die Ionenleitfähigkeit | 360 - 500 MPa |

| Gewährleistung einer gleichmäßigen Reaktion | Erzielt Phasereinheit | 360 - 500 MPa |

| Bereitstellung mechanischer Stabilität | Verhindert Rissbildung während des Ausglühens | 360 - 500 MPa |

Sind Sie bereit, phasenreine, hochleitfähige Festkörperelektrolyte in Ihrem Labor herzustellen? Die Qualität Ihres "Grünlings" ist der kritischste Faktor für den Erfolg. KINTEK ist spezialisiert auf Labor-Hydraulikpressen (einschließlich automatischer, isostatischer und beheizter Laborpressen), die entwickelt wurden, um den präzisen, gleichmäßigen Hochdruck (bis zu 500 MPa) zu liefern, der für eine zuverlässige Festkörpersynthese erforderlich ist. Unsere Maschinen helfen Forschern wie Ihnen, Hohlräume zu eliminieren, Diffusionswege zu maximieren und konsistente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Laborpresse für Ihre Festkörperbatterieentwicklung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Welche Vorteile bietet der Einsatz einer hydraulischen Presse für die Pelletproduktion? Erreichen Sie konsistente, hochwertige Proben

- Was ist der Hauptzweck einer manuellen Labor-Hydraulikpressmaschine für Pellets? Präzise Probenvorbereitung für RFA und FTIR sicherstellen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festkörperbatterieelektrolyten? Erzielen Sie überlegene Verdichtung und Leistung

- Was sind die Hauptmerkmale manueller hydraulischer Pelletpressen? Entdecken Sie vielseitige Laborlösungen für die Probenvorbereitung

- Wie bedient man eine manuelle hydraulische Pelletpresse? Beherrschen Sie die präzise Probenvorbereitung für eine genaue Analyse