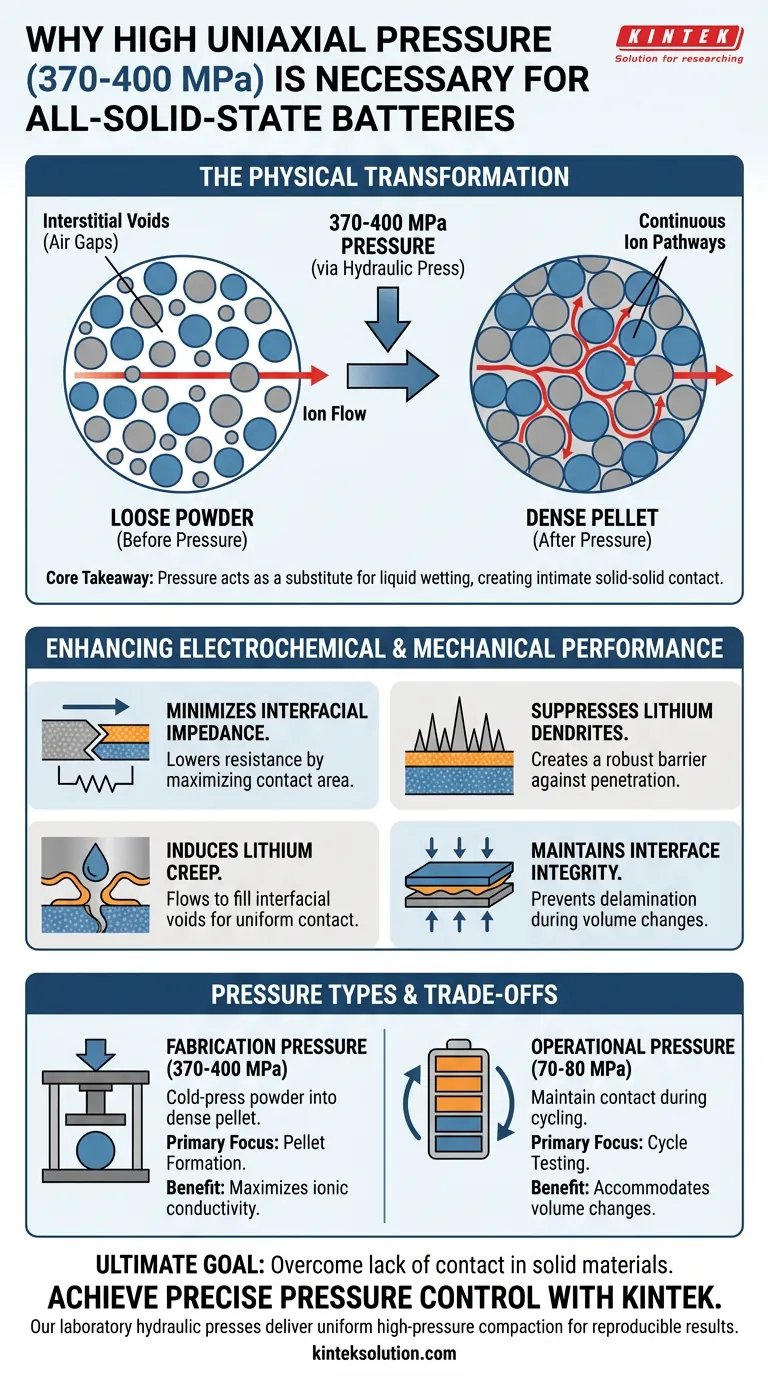

Die Anwendung eines hohen uniaxialen Drucks ist der grundlegende Mechanismus, der erforderlich ist, um lose Elektrolyt- und Kathodenpulver in eine kohäsive, funktionale Festkörperbatteriekomponente umzuwandeln. Drücke im Bereich von 370–400 MPa sind speziell erforderlich, um Zwischenräume zu zerquetschen und das Pellet mit hoher Dichte und geringer Porosität zu erzeugen, das für eine effiziente Ionenbewegung erforderlich ist.

Kernbotschaft In Festkörperbatterien können Ionen nicht durch Luftspalte wandern; sie benötigen kontinuierliche physische Materie, um sich zu bewegen. Extrem hoher Druck (Kaltpressen) wirkt als Ersatz für die "Benetzungs"-Wirkung von flüssigen Elektrolyten, indem er Partikel in engen Kontakt zwingt, um den Widerstand zu minimieren und eine physikalische Barriere gegen das Eindringen von Lithiumdendriten zu schaffen.

Die physikalische Umwandlung des Elektrolyten

Um die Notwendigkeit von 370–400 MPa zu verstehen, müssen Sie den physikalischen Zustand Ihrer Rohmaterialien betrachten. Sie beginnen mit einzelnen Pulverpartikeln, zwischen denen sich natürlicherweise Lücken befinden.

Beseitigung von Zwischenräumen

Bei niedrigeren Drücken behalten Festelektrolytpulver erhebliche Zwischenräume (Luftspalte) zwischen den Partikeln bei. Diese Lücken wirken als Isolatoren und blockieren den Ionenfluss.

Die Anwendung von hohem Druck (in der Literatur für Materialien wie Li7P3S11 mit 360 MPa angegeben) verdichtet das Pulver auf eine Dichte nahe der theoretischen Dichte. Dieser Prozess verdrängt effektiv die Porosität und stellt sicher, dass die Elektrolytschicht fest und nicht körnig ist.

Schaffung kontinuierlicher Ionenpfade

Damit eine Batterie funktioniert, benötigen Lithiumionen eine kontinuierliche Straße, um sich von der Anode zur Kathode zu bewegen.

Die Hochdruckverdichtung zwingt die einzelnen Pulverpartikel zur Verformung und Bindung. Dies schafft einen engen Fest-Fest-Kontakt und verwandelt isolierte Partikel in ein kontinuierliches Netzwerk von Ionenleitungspfaden.

Verbesserung der elektrochemischen Leistung

Die durch diesen Druck erreichte strukturelle Dichte korreliert direkt mit den elektrochemischen Kennzahlen der Batterie.

Minimierung der Grenzflächenimpedanz

Die größte Herausforderung bei Festkörperbatterien ist die Grenzflächenimpedanz – der Widerstand, auf den Ionen beim Übergang zwischen Materialien stoßen.

Schlechter Kontakt führt zu hohem Widerstand, was die Batterieleistung beeinträchtigt. Durch die Anwendung von enormem Druck maximieren Sie die Kontaktfläche zwischen dem Festelektrolyten und den Elektrodenmaterialien und senken diesen Widerstand erheblich.

Unterdrückung von Lithiumdendriten

Ein dichtes, porenarmes Elektrolyt-Pellet erfüllt eine wichtige Sicherheitsfunktion.

Hohe Verdichtung schafft eine physikalisch robuste Barriere. Diese Dichte ist grundlegend, um das Eindringen von Lithiumdendriten wirksam zu verhindern, ein Phänomen, bei dem metallisches Lithium durch den Elektrolyten wächst und möglicherweise Kurzschlüsse verursacht.

Gewährleistung der mechanischen Stabilität

Über die reine Leitfähigkeit hinaus bestimmt der Druck, wie die Materialien an der Grenzfläche mechanisch interagieren.

Auslösung von Lithium-Kriechen

Bei der Arbeit mit Lithiummetallanoden hat hoher Druck einen einzigartigen mechanischen Zweck.

Angemessener Druck induziert Kriechen im Lithiummetall. Dies ermöglicht es dem Lithium, zu fließen und Grenzflächenlücken aktiv zu füllen, wodurch ein gleichmäßiger Kontakt auch während des Betriebs der Batterie gewährleistet wird.

Aufrechterhaltung der Grenzflächenintegrität

Elektrodenmaterialien ändern während der Lade- und Entladezyklen oft ihr Volumen.

Ohne ausreichende anfängliche Verdichtung und aufrechterhaltenen Druck können diese Volumenänderungen zu Grenzflächentrennung (Delamination) führen. Hoher Druck stellt sicher, dass die Schichten verbunden bleiben und verhindert, dass die Batterie intern physisch auseinanderfällt.

Verständnis der Kompromisse

Obwohl hoher Druck für die Herstellung notwendig ist, ist es wichtig, zwischen Herstellungsdruck und Betriebsdruck zu unterscheiden.

Herstellungs- vs. Betriebs-Druck

Der Bereich von 370–400 MPa ist typischerweise ein Kaltpress-Herstellungsdruck, der zur anfänglichen Formung des Pellets verwendet wird.

Während des tatsächlichen Batterietests und -zyklus ist der erforderliche Stapeldruck jedoch oft niedriger (typischerweise 70–80 MPa). Die Aufrechterhaltung des extremen Herstellungsdrucks während des Betriebs ist praktisch schwierig und möglicherweise nicht erforderlich, sobald die dichte Pelletstruktur gebildet ist.

Komplexität der präzisen Steuerung

Die Anwendung dieses Drucks ist kein stumpfes Instrument; sie erfordert eine präzise Steuerung über eine Labor-Hydraulikpresse.

Eine ungleichmäßige Druckverteilung kann zu Rissen oder Dichtegradienten innerhalb des Pellets führen. Die Ausrüstung muss in der Lage sein, eine gleichmäßige Uniaxialkraft zu liefern, um sicherzustellen, dass die aus der Zelle abgeleiteten elektrochemischen Daten stabil und zuverlässig sind.

Die richtige Wahl für Ihr Ziel treffen

Die angewendete Druckmenge sollte vom spezifischen Stadium Ihres Montageprozesses und Ihren Materialanforderungen abhängen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung (Pelletbildung) liegt: Wenden Sie den hohen Bereich (ca. 360–400 MPa) an, um das Elektrolytpulver zu einem dichten, porenarmen Pellet kalt zu pressen, um die Ionenleitfähigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Zyklustest (Betrieb) liegt: Verwenden Sie einen niedrigeren, kontinuierlichen Stapeldruck (ca. 70–80 MPa), um den Grenzflächenkontakt aufrechtzuerhalten und Volumenänderungen zu berücksichtigen, ohne die Zellkomponenten zu zerquetschen.

Letztendlich ist die Anwendung von hohem Druck der einzige Weg, um den inhärenten Kontaktmangel in Festkörpern zu überwinden, was ihn zu einem nicht verhandelbaren Schritt für Hochleistungs-Festkörperbatterien macht.

Zusammenfassungstabelle:

| Druckbereich | Hauptfunktion | Hauptvorteil |

|---|---|---|

| 370–400 MPa (Herstellung) | Pulver zu dichtem Pellet kalt pressen | Maximiert die Ionenleitfähigkeit durch Beseitigung von Hohlräumen |

| 70–80 MPa (Betrieb) | Aufrechterhaltung des Grenzflächenkontakts während des Zyklus | Verhindert Delamination und gleicht Volumenänderungen aus |

Benötigen Sie eine präzise Druckkontrolle für Ihre Festkörperbatterieforschung? KINTEKs Labor-Hydraulikpressen liefern die gleichmäßige Hochdruckverdichtung (370–400 MPa), die zur Herstellung dichter Hochleistungs-Pellets erforderlich ist. Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen gewährleisten reproduzierbare Ergebnisse für Labore, die Batterien der nächsten Generation entwickeln. Kontaktieren Sie uns noch heute, um Ihren Batterieherstellungsprozess zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit

- Wie wird eine Labor-Hydraulikpresse für Tb(III)-Organische Gerüst-FT-IR-Proben verwendet? Leitfaden zur Experten-Pellet-Herstellung

- Welche Funktion erfüllt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von aktivierten Bananenschalenproben?

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse

- Wie gewährleisten hydraulische Pressen Präzision und Konsistenz bei der Druckausübung?Erreichen Sie eine zuverlässige Kraftkontrolle für Ihr Labor