Die Charakterisierung von Metallpulver ist der wichtigste Schritt bei der isostatischen Pressung, da der physikalische und chemische Zustand des Rohmaterials die Integrität des fertigen Sinterteils direkt bestimmt. Um eine optimale Leistung zu gewährleisten, müssen bestimmte Eigenschaften streng kontrolliert werden – nämlich Phasenzusammensetzung, Korngröße und Legierungszusammensetzung –, da diese Variablen die Härte, das Schmelzverhalten und die Fähigkeit des Pulvers zur gleichmäßigen Verdichtung steuern.

Der Erfolg der isostatischen Pressung beruht auf der Vorhersagbarkeit des Rohmaterials; Inkonsistenzen in der Pulvermorphologie oder -chemie führen unweigerlich zu strukturellen Defekten oder Sinterfehlern im fertigen Teil.

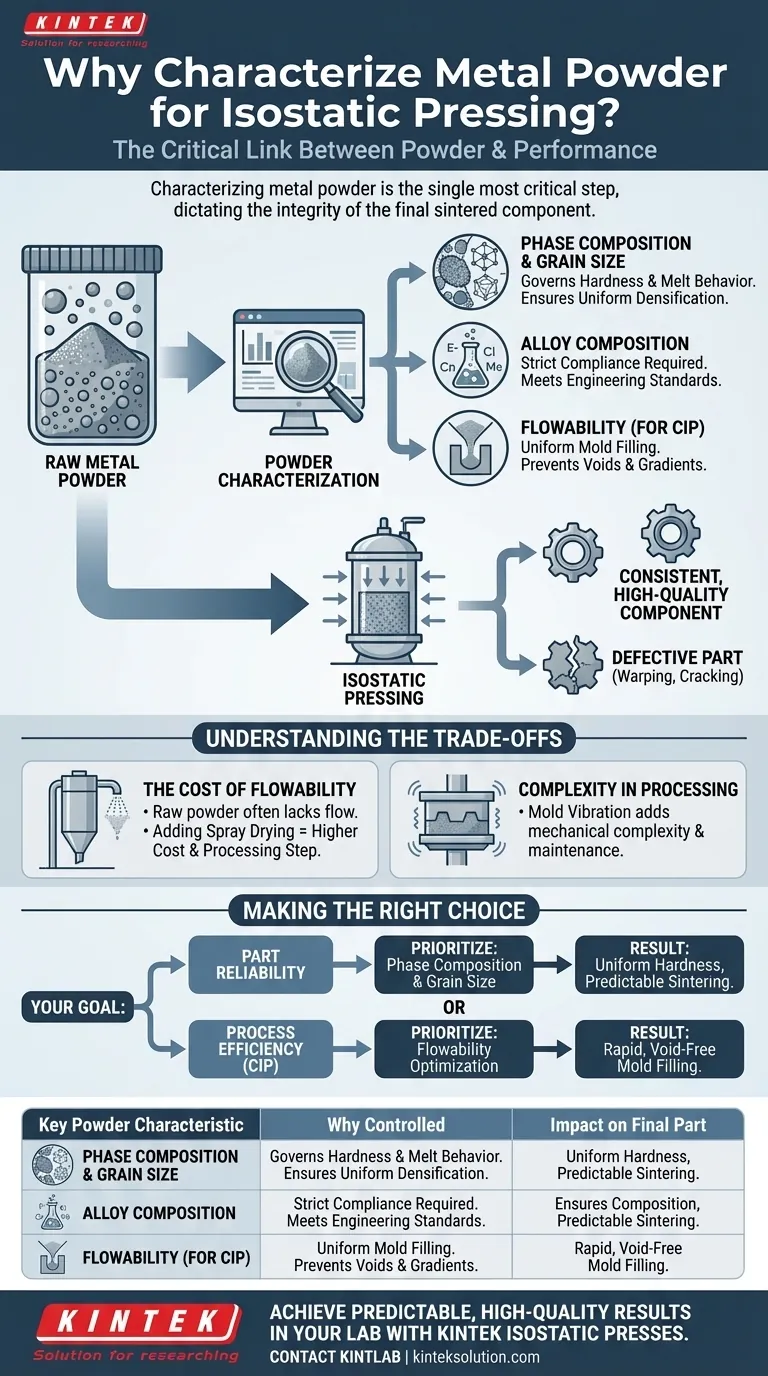

Der kritische Zusammenhang zwischen Pulver und Leistung

Das Ziel der isostatischen Pressung ist die Reduzierung der Porosität durch Verdichtung von Pulver innerhalb einer flexiblen Membran unter gleichmäßigem Druck. Die Wirksamkeit dieser Druckübertragung hängt jedoch vollständig vom Anfangszustand des Pulvers ab.

Einfluss auf das Sinterverhalten

Die Phasenzusammensetzung und die Korngröße des Pulvers sind nicht nur physikalische Abmessungen; sie bestimmen das thermische und mechanische Potenzial des Materials. Diese Faktoren beeinflussen die Härte und die Schmelzeigenschaften des Pulvers. Wenn diese unkontrolliert bleiben, wird der Sinterprozess unvorhersehbar und beeinträchtigt die mechanischen Eigenschaften des Endteils.

Effizienz der Pressung

Bei der isostatischen Pressung wird das Pulver eingekapselt, um einen gleichmäßigen Druck aus allen Richtungen zu ermöglichen. Wenn die Pulvereigenschaften variieren, erfolgt die Verdichtung ungleichmäßig. Dies führt zu Dichtegradienten im "grünen" (nicht gesinterten) Teil, was während der endgültigen Erwärmungsphase zu Verzug oder Rissbildung führen kann.

Zu kontrollierende Schlüsseleigenschaften

Um einen zuverlässigen Herstellungsprozess zu erreichen, müssen Sie drei spezifische Bereiche Ihres Metallpulvers rigoros charakterisieren.

1. Phasenzusammensetzung und Korngröße

Dies sind die Haupttreiber für die Pulverhärte. Die Härte beeinflusst, wie sich die Partikel unter Druck verformen und miteinander verbinden. Darüber hinaus bestimmen diese Eigenschaften die Schmelzeigenschaften, die für die Erzielung der richtigen Dichte während der Sinterphase unerlässlich sind.

2. Einhaltung der Legierungszusammensetzung

Das Pulver muss die angegebene Legierungszusammensetzung strikt einhalten. Jede Abweichung in der chemischen Zusammensetzung kann die Reaktion des Materials auf Wärme und Druck verändern. Die Verwendung von Pulver, das nicht den spezifischen Legierungsanforderungen entspricht, führt zu einer Komponente, die die technischen Standards nicht erfüllt.

3. Fließfähigkeit (spezifisch für CIP)

Für die Kaltisostatische Pressung (CIP) muss das Pulver eine ausgezeichnete Fließfähigkeit aufweisen. Das Pulver muss die flexible Form gleichmäßig füllen, ohne zu brücken oder zu verklumpen. Schlechte Fließfähigkeit führt zu Lufteinschlüssen in der Form, noch bevor Druck ausgeübt wird, was ein defektes Teil garantiert.

Verständnis der Kompromisse

Obwohl hochwertiges Pulver unerlässlich ist, führt die Erzielung der notwendigen Eigenschaften oft zu Komplexität und Kosten in der Produktionslinie.

Die Kosten der Fließfähigkeit

Rohe Metallpulver weisen oft nicht die natürlichen Fließeigenschaften auf, die für eine gleichmäßige Formfüllung erforderlich sind. Um dies zu korrigieren, müssen Sie möglicherweise zusätzliche Prozesse wie Sprühtrocknung implementieren. Dies stellt zwar sicher, dass das Pulver wie eine Flüssigkeit in die Form fließt, fügt jedoch einen deutlichen Verarbeitungsschritt hinzu und erhöht die Materialkosten.

Komplexität der Verarbeitung

Um die Fließfähigkeit und Packungsdichte weiter zu verbessern, verwenden Hersteller oft Formvibrationen während des Füllvorgangs. Dies ist zwar wirksam, fügt dem Aufbau jedoch mechanische Komplexität hinzu. Sie müssen die Notwendigkeit einer perfekten Pulverpackung gegen die erhöhte Zeit und die Wartung der Ausrüstung abwägen, die für diese Hilfsprozesse erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Bei der Charakterisierung geht es darum, die Kosten der Vorbereitung gegen das Risiko von Teileausfällen abzuwägen. Verwenden Sie die folgende Anleitung, um Ihren Ansatz zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit des Teils liegt: Priorisieren Sie die strenge Kontrolle der Phasenzusammensetzung und Korngröße, um eine gleichmäßige Härte und ein vorhersagbares Sintern zu gewährleisten, auch wenn dies teurere Rohmaterialien erfordert.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz in CIP liegt: Konzentrieren Sie sich stark auf die Optimierung der Fließfähigkeit (durch Sprühtrocknung), um eine schnelle, lückenlose Formfüllung zu gewährleisten und Ausschussraten zu minimieren.

Die konsistente Charakterisierung Ihres Pulvers verhindert kostspielige Herstellungsfehler, indem sichergestellt wird, dass das Rohmaterial chemisch und physikalisch auf Ihre Verarbeitungsmethode abgestimmt ist.

Zusammenfassungstabelle:

| Schlüsselmerkmal des Pulvers | Warum es kontrolliert werden muss | Auswirkung auf das Endteil |

|---|---|---|

| Phasenzusammensetzung & Korngröße | Bestimmt die Pulverhärte und das Schmelzverhalten während des Sinterns. | Gewährleistet eine gleichmäßige Verdichtung und verhindert strukturelle Defekte. |

| Legierungszusammensetzung | Muss genauen Spezifikationen für Materialeigenschaften entsprechen. | Garantiert, dass die Komponente die erforderlichen technischen Standards erfüllt. |

| Fließfähigkeit (für CIP) | Ermöglicht eine gleichmäßige, lückenlose Befüllung der flexiblen Form. | Verhindert Dichtegradienten, die zu Verzug oder Rissbildung führen. |

Erzielen Sie vorhersagbare, hochwertige Ergebnisse in Ihrem Labor mit zuverlässiger isostatischer Pressung.

Die Charakterisierung Ihres Metallpulvers ist die Grundlage einer erfolgreichen Presse. KINTEK ist spezialisiert auf Präzisions-Laborpressen, einschließlich isostatischer Pressen, die für die anspruchsvollen Anforderungen der Laborforschung und -produktion entwickelt wurden. Unsere Ausrüstung gewährleistet eine gleichmäßige Druckanwendung und ergänzt Ihre kontrollierten Pulvereigenschaften für eine überlegene Teileintegrität.

Ob Sie neue Materialien entwickeln oder einen Herstellungsprozess optimieren, unsere Expertise und robusten Presslösungen helfen Ihnen, Defekte zu minimieren und die Zuverlässigkeit zu maximieren.

Kontaktieren Sie KINTLAB noch heute, um zu besprechen, wie unsere isostatischen Pressen Ihre Pulvercharakterisierung und Ihren Pressprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Laborpressformen für das isostatische Pressen

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Zusammenbau einer zylindrischen Pressform für Laborzwecke

- Elektrische Split-Laborkaltpressen CIP-Maschine

Andere fragen auch

- Wie wirkt sich die Härteeinstellung von Gummiformen auf die Formqualität aus? Optimieren Sie CIP-Ergebnisse und vermeiden Sie Risse

- Welche Rolle spielen Gummiformen bei der Kaltisostatischen Pressung? Experten-Einblicke in die Materialbildung im CIP-Labor

- Was ist die Kernaufgabe einer Hochdruck-CIP bei Wolfram-Kupfer-Verbundwerkstoffen? Erreichen von 80 % Grünrohdichte & geringerer Sinterung

- Was ist die Funktion von hochfesten Formkomponenten beim Kaltpressen? Aufbau stabiler Silizium-Verbundelektroden

- Warum Aluminium-Silikon-Verbundformen für CIP verwenden? Präzision und Dichte in Aluminiumoxid-Mullit-Steinen erreichen.