Heißisostatisches Pressen (HIP) ist die definitive Verarbeitungsmethode zur Maximierung der Leistung von Granat-Festkörperelektrolyten wie LLZO. Es überwindet die kritische Einschränkung des konventionellen Sinterns, indem es gleichzeitig hohe Temperaturen und gleichmäßigen Gasdruck anwendet, um mikroskopische Defekte zu eliminieren, die andernfalls die Sicherheit und Effizienz der Batterie beeinträchtigen.

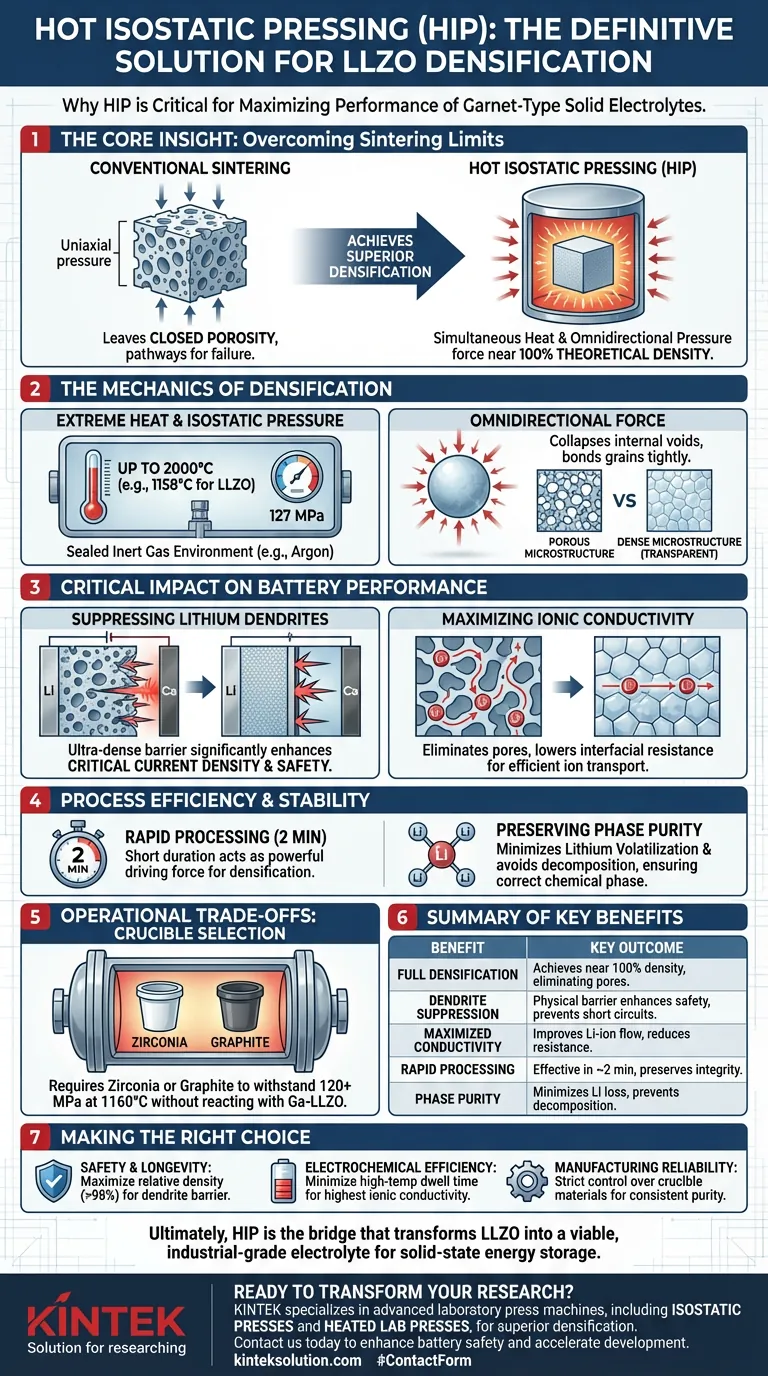

Die Kern Erkenntnis Konventionelles Sintern hinterlässt oft geschlossene Porosität tief in keramischen Strukturen, wodurch Fehlerpfade entstehen. HIP löst dieses Problem, indem es das Material auf nahezu 100 % der theoretischen Dichte zwingt, was die physikalische Voraussetzung für die Blockierung von Lithium-Dendriten und die Maximierung der Ionenleitfähigkeit ist.

Die Mechanik der Verdichtung

Überwindung der Grenzen des Sinterns

Standardmäßiges druckloses Sintern erreicht bei harten Keramiken selten die volle Dichte. Verbleibende interne Mikroporen – insbesondere geschlossene Poren – bleiben oft in der Mikrostruktur eingeschlossen.

HIP behandelt die Komponente in einer versiegelten Umgebung unter Verwendung eines Inertgases, typischerweise Argon. Es setzt das Material extremen Temperaturen (oft um 1158 °C für LLZO, aber bis zu 2000 °C) und isostatischem Druck (z. B. 127 MPa) aus.

Die Kraft des isostatischen Drucks

Im Gegensatz zum uniaxialen Pressen, das Kraft aus einer Richtung anwendet, wendet HIP omnidirektionalen, gleichmäßigen Druck an.

Diese synergistische Wirkung von Wärme und multidirektionaler Kraft aktiviert Massentransportmechanismen. Sie kollabiert interne Hohlräume und zwingt keramische Körner zu einer engen Bindung, wodurch die Materialdichte auf etwa 98–100 % ihres theoretischen Maximums steigt.

Kritische Auswirkungen auf die Batterieleistung

Unterdrückung von Lithium-Dendriten

Die Hauptbedrohung für Festkörperbatterien ist das Wachstum von Lithium-Dendriten, die den Elektrolyten durchdringen und Kurzschlüsse verursachen können.

Ein HIP-behandelter Elektrolyt weist eine ultra-dichte Mikrostruktur auf. Diese physikalische Barriere unterdrückt effektiv die Dendritenpenetration und erhöht signifikant die kritische Stromdichte und das gesamte Sicherheitsprofil der Batteriezelle.

Maximierung der Ionenleitfähigkeit

Porosität wirkt als Barriere für den Ionenfluss. Durch die Eliminierung von Poren und die Verbesserung der Korngrenzenbindung reduziert HIP den Grenzflächenwiderstand innerhalb der Keramik.

Diese verbesserte strukturelle Kontinuität ermöglicht einen effizienteren Lithium-Ionen-Transport. In einigen Fällen ist die Porositätsreduzierung so signifikant, dass der Keramikkörper transparent wird, ein visueller Indikator für seine überlegene strukturelle Uniformität und Phasenreinheit.

Prozesseffizienz und chemische Stabilität

Der Vorteil der schnellen Verarbeitung

Längere Einwirkung hoher Temperaturen kann für LLZO nachteilig sein und zu Lithium-Verflüchtigung (Verlust von Lithium) oder zur Bildung sekundärer Verunreinigungsphasen führen.

HIP ist äußerst effektiv, da es als starker treibender Faktor für eine schnelle Verdichtung wirkt. Behandlungen können bereits in 2 Minuten wirksam sein.

Erhaltung der Phasenreinheit

Da die Verweilzeit bei Spitzentemperatur minimiert wird, bleibt die chemische Integrität des Materials erhalten.

Dieses kurze Verarbeitungsfenster vermeidet Materialzersetzung. Es stellt sicher, dass der endgültige Elektrolyt die richtige chemische Phase für hohe Ionenleitfähigkeit beibehält und sich nicht in nicht leitende Nebenprodukte zersetzt.

Betriebliche Kompromisse und Anforderungen

Management der Materialreaktivität

Obwohl HIP effektiv ist, erfordern die extremen Bedingungen eine sorgfältige Steuerung der Verarbeitungsumgebung, um Kontaminationen zu verhindern.

Die Auswahl des Tiegelmaterials ist entscheidend. Materialien wie Zirkonoxid oder Graphit sind erforderlich, da sie die thermische Stabilität und mechanische Festigkeit aufweisen, um 120+ MPa bei 1160 °C standzuhalten.

Sicherstellung der chemischen Kompatibilität

Diese Tiegelmaterialien sind chemisch stabil und reagieren nicht mit dem Gallium-dotierten LLZO (Ga-LLZO) oder den Einbettungspulvern.

Die Verwendung der richtigen Umhüllung verhindert Sekundärkontaminationen und stellt sicher, dass der Elektrolyt rein bleibt. Die Verwendung ungeeigneter Materialien unter diesen Bedingungen würde zu Reaktionsschichten führen, die die Leistung des Elektrolyten beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

HIP ist ein Prozess mit hohem Aufwand und hoher Belohnung. Verwenden Sie die folgende Anleitung, um zu entscheiden, worauf Sie Ihre Optimierungsbemühungen konzentrieren sollten:

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit liegt: Priorisieren Sie HIP-Parameter, die die relative Dichte maximieren (Ziel: >98 %), um eine physikalische Barriere gegen Dendritenwachstum zu schaffen.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Effizienz liegt: Konzentrieren Sie sich auf die Minimierung der Verweilzeit bei hoher Temperatur, um Lithiumverlust zu verhindern und die höchstmögliche Ionenleitfähigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Herstellungssicherheit liegt: Eine strenge Kontrolle der Tiegelmaterialien (Zirkonoxid/Graphit) ist unerlässlich, um Chargenverunreinigungen zu verhindern und eine konsistente Phasenreinheit zu gewährleisten.

Letztendlich ist HIP die Brücke, die LLZO von einer vielversprechenden Keramik zu einem praktikablen Elektrolyten in Industriequalität verwandelt, der den Strapazen der Festkörperspeicherfähigkeit standhält.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Volle Verdichtung | Erreicht nahezu 100 % theoretische Dichte und eliminiert interne Poren. |

| Dendritenunterdrückung | Schafft eine physikalische Barriere zur Verhinderung von Kurzschlüssen und erhöht die Sicherheit. |

| Maximierte Leitfähigkeit | Verbessert den Lithium-Ionen-Fluss durch Reduzierung des Korngrenzenwiderstands. |

| Schnelle Verarbeitung | Effektive Verdichtung in nur 2 Minuten, erhält die Materialintegrität. |

| Phasenreinheit | Minimiert Lithiumverlust und verhindert Zersetzung für optimale Leistung. |

Sind Sie bereit, Ihre Forschung an Festkörperbatterien mit Laborpräzision zu transformieren?

KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich isostatischer Pressen und beheizter Laborpressen, die den anspruchsvollen Anforderungen der Materialentwicklung für Labore wie Ihres gerecht werden. Unsere Geräte liefern die kontrollierte Hochdruck-, Hochtemperaturumgebung, die für die Reproduktion von HIP-Prozessen und die Erzielung der überlegenen Verdichtung, die Ihre Kernelektrolyte benötigen, unerlässlich ist.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihnen helfen können, maximale Dichte zu erreichen, die Batteriesicherheit zu verbessern und Ihren Entwicklungszeitplan zu beschleunigen.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Warum gilt eine beheizte Hydraulikpresse als kritisches Werkzeug in Forschung und Produktion? Entdecken Sie Präzision und Effizienz bei der Materialverarbeitung

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten