Die Anwendung von hohem Druck, wie z. B. 500 MPa, ist der primäre mechanische Hebel zur Maximierung der Ionenleitfähigkeit in Festkörperelektrolyten.

Während loses Pulver von Natur aus porös und ionenflussresistent ist, zwingt die Anwendung dieser Druckmagnitude über eine hydraulische Presse einzelne Partikel in engen Kontakt. Dieser Prozess eliminiert effektiv Lufteinschlüsse und verwandelt eine Ansammlung loser Körner in ein einziges, dichtes und kontinuierliches Material, das für einen effizienten Lithiumionentransport fähig ist.

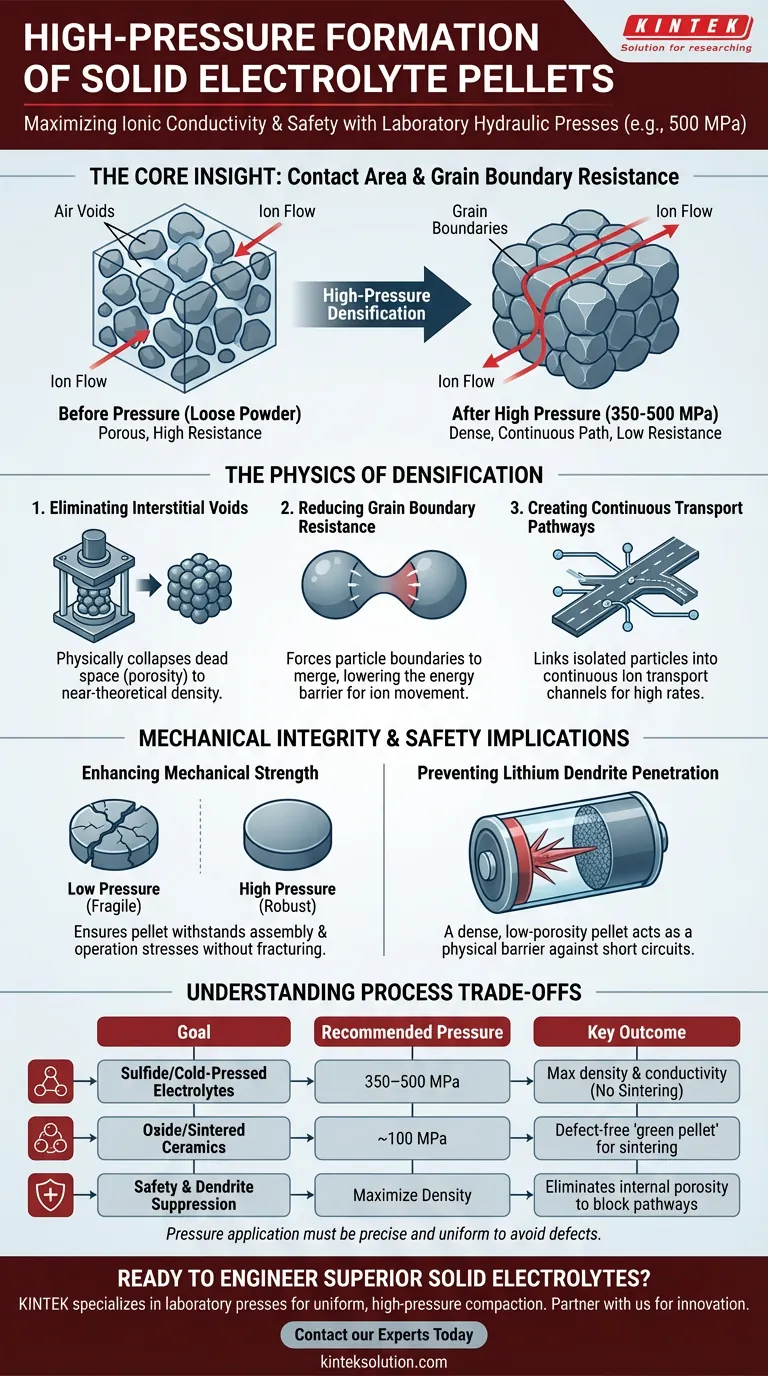

Die Kern Erkenntnis Die Leistung einer Festkörperbatterie wird direkt durch die Kontaktfläche zwischen den Elektrolytpartikeln begrenzt. Die Hochdruckverdichtung minimiert den Korngrenzenwiderstand und stellt sicher, dass Lithiumionen einen kontinuierlichen Pfad anstelle einer Reihe von isolierenden Lücken vorfinden.

Die Physik der Verdichtung

Um zu verstehen, warum 500 MPa notwendig sind, muss man über die makroskopische Form des Pellets hinausblicken und sich auf die mikroskopischen Wechselwirkungen zwischen den Partikeln konzentrieren.

Eliminierung von Zwischenräumen

In seinem Rohzustand enthält das Festkörperelektrolytpulver erheblichen "toten Raum" oder Porosität.

Diese Hohlräume wirken als Isolatoren und blockieren die Bewegung von Ionen. Die Anwendung von extremem Druck (350–500 MPa) kollabiert diese Hohlräume physisch und verdichtet das Material auf eine Dichte nahe der theoretischen Dichte.

Reduzierung des Korngrenzenwiderstands

Die Grenzfläche, an der zwei Pulverpartikel aufeinandertreffen, wird als Korngrenze bezeichnet.

Wenn dieser Kontakt locker ist, entsteht ein hoher Widerstand, der als Engpass für den Energiefluss wirkt. Die Hochdruckverdichtung zwingt diese Grenzen zum Verschmelzen und reduziert die Energiebarriere, die Ionen überwinden müssen, um von einem Partikel zum nächsten zu gelangen, erheblich.

Schaffung kontinuierlicher Transportwege

Damit eine Batterie mit hohen Raten funktioniert, benötigen Ionen eine Autobahn, keine Hindernisstrecke.

Der Verdichtungsprozess verbindet isolierte Partikel zu kontinuierlichen Ionentransportkanälen. Diese Konnektivität ist die grundlegende Voraussetzung für die Erzielung einer hohen Ionenleitfähigkeit in Materialien wie Li-Argyrodit und Sulfiden.

Mechanische Integrität und Sicherheitsimplikationen

Über die Leitfähigkeit hinaus ist die strukturelle Integrität des Elektrolyt-Pellets für die Langlebigkeit und Sicherheit der Batteriezelle von entscheidender Bedeutung.

Verbesserung der mechanischen Festigkeit

Ein unter niedrigem Druck geformtes Pellet ist zerbrechlich und neigt zum Zerbröckeln.

Die Hochdruckkonsolidierung stellt sicher, dass die Trennmembran eine ausreichende mechanische Festigkeit aufweist, um den Belastungen bei der Montage und dem Betrieb der Zelle standzuhalten, ohne zu brechen.

Verhinderung von Lithium-Dendriten-Penetration

Eines der größten Risiken bei Batterien ist die Bildung von Lithium-Dendriten – nadelförmigen Strukturen, die den Elektrolyten durchdringen und Kurzschlüsse verursachen können.

Ein hochdichtes, porenarmes Pellet wirkt als physikalische Barriere. Durch die Eliminierung der Poren, durch die Dendriten typischerweise wachsen, ist die Hochdruckformung entscheidend für die Verhinderung von Ausfällen und die Gewährleistung der Gerätesicherheit.

Verständnis von Prozess-Kompromissen

Obwohl hoher Druck entscheidend ist, ist er keine Variable nach dem Motto "mehr ist immer besser". Die Anwendung muss auf die spezifische Materialchemie und die Verarbeitungsstufe zugeschnitten sein.

Kaltpressen vs. Grünling-Formung

Für Sulfid-Elektrolyte (wie Li-Argyrodit) ist hoher Druck (z. B. 500 MPa) oft der letzte Schritt, um die Dichte durch Kaltpressen zu erreichen.

Für Oxidkeramiken (wie LLZO) wird die Presse jedoch verwendet, um ein "Grünling-Pellet" (oft bei niedrigeren Drücken wie 98 MPa) zu formen. Dieses Pellet ist lediglich ein Vorläufer, der seine endgültige Dichte durch Hochtemperatursintern erreicht.

Druckverteilung und Defekte

Die Anwendung von Druck erfordert Präzision.

Wenn der Druck instabil oder ungleichmäßig ist, können Dichtegradienten innerhalb des Pellets auftreten. Dies führt zu lokalisierten Schwachstellen, an denen die Ionenleitfähigkeit abnimmt oder wo mechanische Risse mit größerer Wahrscheinlichkeit beginnen.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Druck, den Sie anwenden, sollte durch die Materialchemie und die beabsichtigten nächsten Schritte in Ihrem Workflow bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Sulfid-/Kaltgepressten Elektrolyten liegt: Wenden Sie hohen Druck (350–500 MPa) an, um sofort maximale Dichte und Ionenleitfähigkeit zu erreichen, da kein nachfolgender Sinterprozess stattfindet.

- Wenn Ihr Hauptaugenmerk auf Oxid-/Sinterkeramiken liegt: Wenden Sie moderaten, gleichmäßigen Druck (ca. 100 MPa) an, um einen defektfreien "Grünling-Pellet" zu formen, der während der Wärmebehandlung weiter verdichtet wird.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Dendritenunterdrückung liegt: Priorisieren Sie die Maximierung der Pelletdichte, um die innere Porosität zu eliminieren, da Hohlräume der primäre Weg für die Dendritenausbreitung sind.

Letztendlich formt die hydraulische Presse nicht nur das Material; sie konstruiert die innere Mikrostruktur, die die Gesamteffizienz der Batterie bestimmt.

Zusammenfassungstabelle:

| Ziel | Empfohlener Druck | Wichtigstes Ergebnis |

|---|---|---|

| Sulfide/Kaltgepresste Elektrolyte | 350–500 MPa | Erzielt maximale Dichte und Ionenleitfähigkeit ohne Sintern. |

| Oxid/Sinterkeramiken | ~100 MPa | Formt einen defektfreien 'Grünling-Pellet' für anschließendes Hochtemperatursintern. |

| Sicherheit & Dendritenunterdrückung | Maximale Dichte | Eliminiert innere Porosität, um Dendritenwege zu blockieren und Kurzschlüsse zu verhindern. |

Bereit, überlegene Festkörperelektrolyte zu entwickeln?

Die präzise Anwendung von hohem Druck ist nicht nur ein Schritt – sie ist ein entscheidender Faktor für die Leistung, Sicherheit und Effizienz Ihrer Batterie. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen und isostatischer Pressen, die entwickelt wurden, um die gleichmäßige Hochdruckverdichtung zu liefern, die Ihre Forschung an Sulfid- oder Oxid-Elektrolyten erfordert.

Lassen Sie KINTEK Ihr Partner für Innovation sein. Unsere Expertise stellt sicher, dass Sie die perfekte Pelletdichte für maximale Ionenleitfähigkeit und robuste mechanische Integrität erzielen können.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborpressenlösungen Ihre Entwicklung von sichereren, leistungsfähigeren Festkörperbatterien beschleunigen können.

Visuelle Anleitung

Referenzen

- Seung Ho Choi, Jang Wook Choi. Silver exsolution from Li-argyrodite electrolytes for initially anode-free all-solid-state batteries. DOI: 10.1038/s41467-025-61074-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Press Wissensdatenbank .

Ähnliche Produkte

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

Andere fragen auch

- Welche Funktion der tragbaren hydraulischen Presse hilft bei der Überwachung des Pelletierprozesses?Entdecken Sie den Schlüssel zur präzisen Probenvorbereitung

- Was sind die Schritte zum Zusammenbau einer manuellen hydraulischen Pelletpresse? Muster vorbereiten für genaue Laborergebnisse

- Wie sollte eine manuelle hydraulische Pelletpresse gereinigt und gewartet werden? Genaue Ergebnisse und Langlebigkeit gewährleisten

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festkörperbatterieelektrolyten? Erzielen Sie überlegene Verdichtung und Leistung

- Wie bedient man eine manuelle hydraulische Pelletpresse? Beherrschen Sie die präzise Probenvorbereitung für eine genaue Analyse