Die Anwendung von 80 MPa uniaxialem Druck dient als primäre mechanische treibende Kraft für die schnelle Verdichtung von Y-PSZ-Pulver. Durch die Ausübung dieser spezifischen Kraft während des Funkenplasmasinterns (SPS) werden die Pulverpartikel gezwungen, sich physikalisch neu anzuordnen und plastisch zu verformen. Diese mechanische Wirkung wirkt zusammen mit der thermischen Energie, um Hohlräume zu beseitigen und den Partikelkontakt zu maximieren, was eine vollständige Verdichtung bei deutlich niedrigeren Temperaturen und kürzeren Haltezeiten als herkömmliche Methoden ermöglicht.

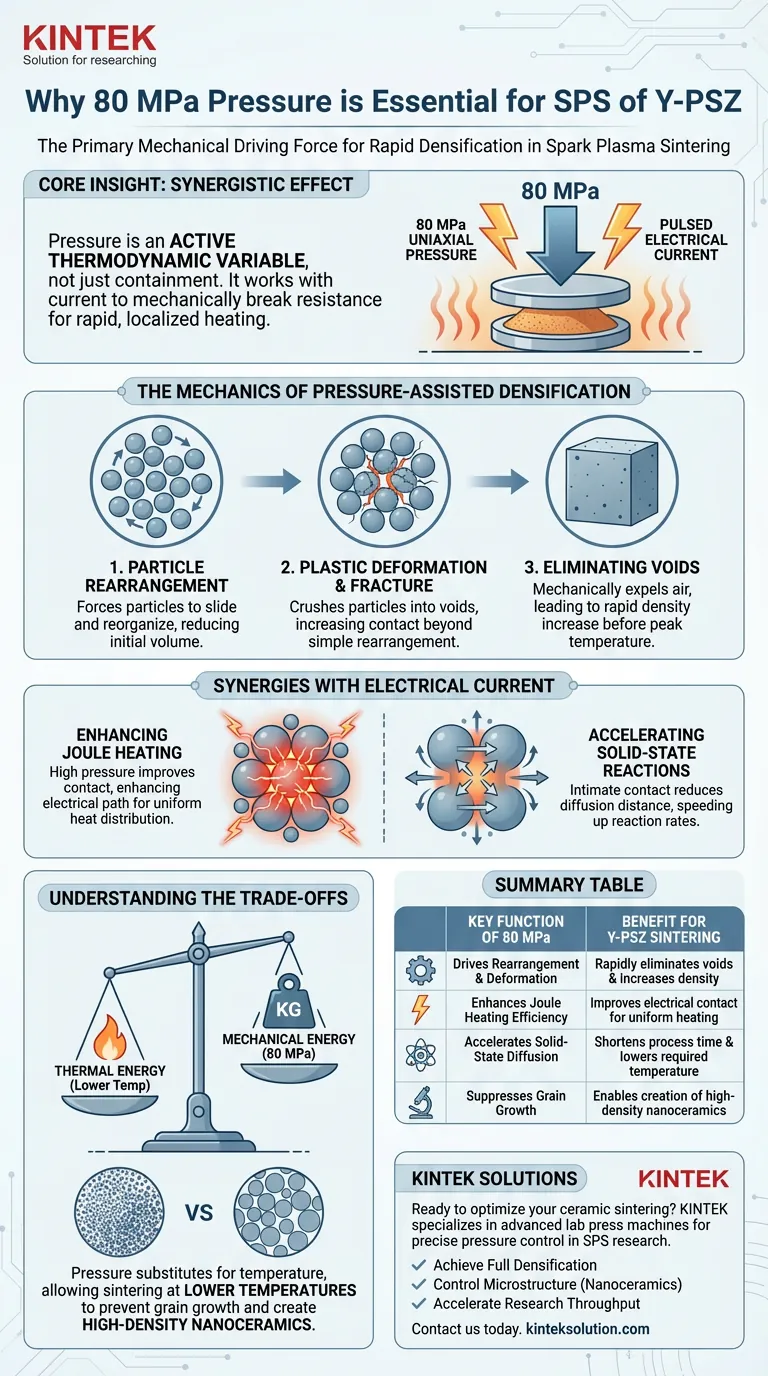

Kernpunkt: Beim Funkenplasmasintern ist Druck nicht nur eine Methode zur Eindämmung, sondern eine aktive thermodynamische Variable. Die Anwendung von 80 MPa erzeugt einen "synergetischen Effekt" mit gepulstem elektrischem Strom, der den Sinterwiderstand mechanisch abbaut, während der Strom eine schnelle, lokalisierte Erwärmung liefert.

Die Mechanik der druckunterstützten Verdichtung

Um zu verstehen, warum 80 MPa unerlässlich sind, müssen wir uns ansehen, wie sie das physikalische Verhalten des Keramikpulvers auf mikroskopischer Ebene verändern.

Treiben der Partikelumlagerung

Zu Beginn des Sinterprozesses sind die Pulverpartikel locker gepackt mit erheblichen Lücken.

Die Anwendung von 80 MPa zwingt diese Partikel, aneinander vorbeizugleiten und sich neu zu organisieren. Diese mechanische Umlagerung ist der erste Schritt zur Reduzierung des Volumens des Pulverpresslings.

Induzieren von plastischer Verformung und Bruch

Während der Prozess fortschreitet, reicht einfache Umlagerung nicht mehr aus, um die Dichte zu erhöhen.

Der hohe uniaxiale Druck bewirkt, dass die Y-PSZ-Partikel an Kontaktpunkten plastisch verformt werden und brechen. Dies zerquetscht die Partikel physikalisch in Hohlräume, die sonst extreme Temperaturen zum Schließen erfordern würden.

Beseitigung von Hohlräumen

Das ultimative Ziel des Sinterns ist die Beseitigung von Porosität.

Durch das mechanische Zwingen von Partikeln in benachbarte leere Räume werden durch 80 MPa die Luft und die Hohlräume zwischen den Partikeln effektiv verdrängt. Dies führt zu einem schnellen Anstieg der relativen Dichte, noch bevor die maximale Sintertemperatur erreicht ist.

Synergien mit elektrischem Strom

SPS unterscheidet sich dadurch, dass es einen gepulsten elektrischen Strom verwendet. Der mechanische Druck spielt eine entscheidende Rolle bei der Optimierung dieses elektrischen Effekts.

Verbesserung der Jouleschen Erwärmung

Die Effizienz des gepulsten Stroms hängt davon ab, wie gut der Strom durch die Form und die Probe fließen kann.

Hoher Druck erhöht signifikant die Kontaktfläche zwischen einzelnen Pulverpartikeln. Besserer Kontakt verbessert den elektrischen Pfad, verstärkt den Jouleschen Erwärmungseffekt und sorgt für eine gleichmäßige Wärmeverteilung im gesamten Werkstück.

Beschleunigung von Festkörperreaktionen

Die Verdichtung beruht auf Diffusion und Reaktion zwischen Partikeln.

Der Druck bringt Vorläuferpartikel in engen Kontakt und reduziert die Diffusionsdistanz. Dies beschleunigt die Rate von Festkörperreaktionen, wodurch das Material seine endgültige Phase und Dichte viel schneller erreicht.

Verständnis der Kompromisse

Obwohl hoher Druck vorteilhaft ist, verändert er das Sinterfenster im Vergleich zu drucklosen Verfahren grundlegend.

Druck ersetzt Temperatur

Beim konventionellen Sintern verlassen Sie sich fast ausschließlich auf thermische Energie (Wärme), um die Verdichtung voranzutreiben.

Bei SPS mit 80 MPa ersetzt mechanische Energie einen Teil dieser thermischen Energie. Dies ermöglicht das Sintern bei niedrigeren Temperaturen, erfordert jedoch eine präzise Steuerung, um sicherzustellen, dass die Werkzeuge (Graphitformen) der mechanischen Belastung standhalten.

Der "Nano"-Vorteil

Eine der größten Herausforderungen beim Sintern ist die Verhinderung von Kornwachstum.

Durch die Anwendung von hohem Druck zur schnellen Verdichtung vermeiden Sie die lange Einwirkung hoher Hitze, die zum Vergröbern der Körner führt. Dies ist entscheidend für die Synthese von hochdichten Nanokeramiken mit überlegenen mechanischen Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von 80 MPa ist ein kalkulierter Parameter, der darauf ausgelegt ist, die Effizienz des SPS-Prozesses zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Die Anwendung von 80 MPa ist unerlässlich, um die schnelle Verdichtung mechanisch voranzutreiben und die Gesamtverarbeitungszeit erheblich zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf Mikrostrukturkontrolle liegt: Hoher Druck ermöglicht es Ihnen, die Sintertemperatur zu senken, was für die Beibehaltung feiner Korngrößen und Nanostrukturen in der endgültigen Y-PSZ-Keramik entscheidend ist.

Zusammenfassung: Die Anwendung von 80 MPa liefert den notwendigen mechanischen Hebel, um den Sinterwiderstand zu überwinden, und ermöglicht die Herstellung vollständig dichter Keramiken mit optimierten Mikrostrukturen in einem Bruchteil der Zeit, die herkömmliche Methoden benötigen.

Zusammenfassungstabelle:

| Hauptfunktion von 80 MPa Druck in SPS | Vorteil für die Y-PSZ-Sinterung |

|---|---|

| Treibt Partikelumlagerung & plastische Verformung an | Beseitigt schnell Hohlräume und erhöht die Dichte |

| Verbessert die Effizienz der Jouleschen Erwärmung | Verbessert den elektrischen Kontakt für gleichmäßige, schnelle Erwärmung |

| Beschleunigt die Festkörperdiffusion | Verkürzt die Prozesszeit und senkt die erforderliche Temperatur |

| Unterdrückt Kornwachstum | Ermöglicht die Herstellung von hochdichten Nanokeramiken |

Bereit, Ihren Keramik-Sinterprozess zu optimieren?

KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer und beheizter Laborpressen, die sich ideal für die Funkenplasmasinterforschung eignen. Unsere Ausrüstung bietet die präzise Druckkontrolle, die für die schnelle Verdichtung und feine Mikrostrukturen, die in diesem Artikel besprochen werden, unerlässlich ist.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu verbessern:

- Vollständige Verdichtung erreichen: Nutzen Sie präzise Druckkontrolle, um Porosität in fortschrittlichen Keramiken wie Y-PSZ zu beseitigen.

- Mikrostruktur kontrollieren: Nutzen Sie Druck, um bei niedrigeren Temperaturen zu sintern und feine Korngrößen zu erhalten.

- Forschung beschleunigen: Profitieren Sie von schnellen Verarbeitungszeiten, um den Durchsatz Ihres Labors zu erhöhen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Laborpresslösungen Ihre spezifischen Forschungs- und Entwicklungsziele erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Wie wird die Temperatur der Heizplatte in einer hydraulischen Laborpresse gesteuert? Thermische Präzision erreichen (20°C-200°C)

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Welche industriellen Anwendungen hat eine beheizte hydraulische Presse jenseits von Laboren? Fertigung von Luft- und Raumfahrt bis hin zu Konsumgütern vorantreiben

- Was ist eine hydraulische Heißpresse und wie unterscheidet sie sich von einer herkömmlichen hydraulischen Presse? Entdecken Sie die fortschrittliche Materialbearbeitung