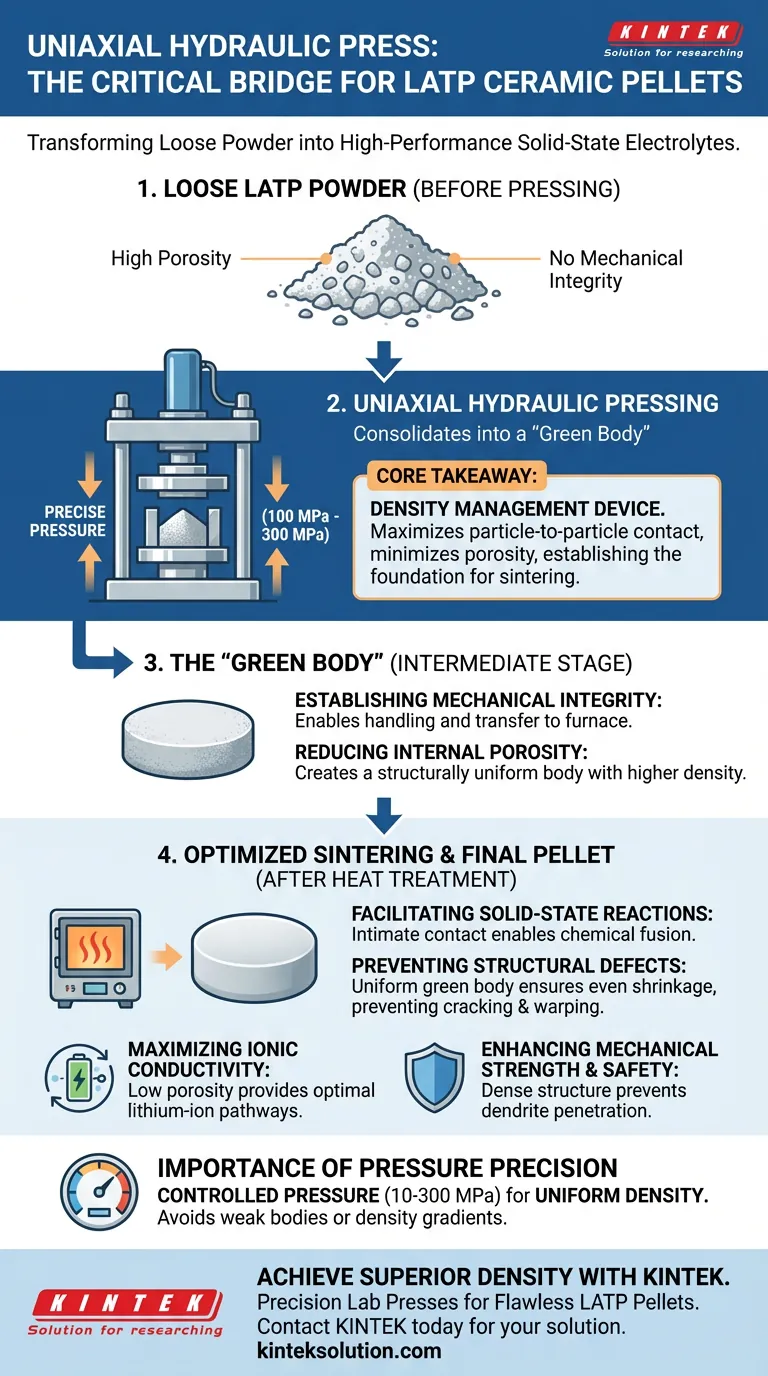

Die uniaxial hydraulische Presse dient als entscheidende Brücke zwischen losem Rohmaterial und einem funktionellen Festkörperelektrolyten. Ihre Hauptfunktion bei der Herstellung von LATP (Lithium-Aluminium-Titanphosphat)-Pellets besteht darin, loses Glaspulver zu einem kohäsiven "Grünkörper" mit ausreichender mechanischer Integrität zu verdichten. Durch die Anwendung von präzisem uniaxialem Druck – oft im Bereich von 100 MPa bis 300 MPa – beseitigt die Presse Hohlräume und zwingt die Partikel in engen Kontakt, wodurch die physikalische Grundlage für ein erfolgreiches Sintern geschaffen wird.

Kernbotschaft Die hydraulische Presse ist nicht nur ein Formgebungswerkzeug; sie ist ein Gerät zur Dichtungssteuerung. Durch die Maximierung des Partikel-zu-Partikel-Kontakts und die Minimierung der Porosität im "grünen" Stadium schafft die Presse die notwendigen Bedingungen für hohe Ionenleitfähigkeit und strukturelle Stabilität in der endgültigen gesinterten Keramik.

Die Rolle des "Grünkörpers"

Herstellung mechanischer Integrität

Vor der Wärmebehandlung fehlt losem LATP-Pulver die strukturelle Kohäsion, um gehandhabt oder verarbeitet zu werden. Die hydraulische Presse verdichtet dieses Pulver zu einem Grünpellet – einer festen Form, die noch nicht vollständig gesintert ist, aber ihre Form behält.

Dieser Schritt stellt sicher, dass das Material über eine ausreichende Anfangsfestigkeit verfügt, um den Transfer in einen Ofen zu überstehen, ohne zu zerbröseln. Ohne diese mechanische Konsolidierung würde das Material ein loser Aggregat bleiben, das unmöglich zu einer funktionellen Komponente verarbeitet werden kann.

Reduzierung interner Porosität

Das unmittelbare physikalische Ziel der Presse ist die Reduzierung von Luftporen. Lose Pulver enthalten naturgemäß erheblichen Raum zwischen den Partikeln.

Durch die Anwendung hohen Drucks werden die Partikel dicht zusammengepresst, wodurch das Volumen dieser Hohlräume drastisch reduziert wird. Dies schafft einen strukturell homogenen Körper, dessen Dichte wesentlich höher ist als die des losen Pulvers, und legt eine Basis für die endgültige Keramikdichte.

Optimierung des Sinterprozesses

Ermöglichung von Festkörperreaktionen

Das Sintern beruht auf der atomaren Diffusion zwischen Partikeln; sie müssen physisch in Kontakt sein, um chemisch zu verschmelzen. Referenzdaten deuten darauf hin, dass hoher Verdichtungsdruck einen engen Kontakt zwischen den Pulverpartikeln gewährleistet.

Dieser Kontakt ist eine grundlegende Voraussetzung für die Festkörperreaktionen, die während der Wärmebehandlung stattfinden. Wenn die Partikel nicht dicht genug gepresst werden, ist der Diffusionsabstand zu groß, und das Material wird sich nicht richtig verdichten.

Verhinderung von Strukturdefekten

Ein großes Risiko während des Hochtemperatursinterns ist die ungleichmäßige Schrumpfung, die zu Rissen, Verzug oder Verformung führt.

Durch die Verwendung einer hydraulischen Presse zur Herstellung eines homogenen Grünkörpers wird sichergestellt, dass die Schrumpfung gleichmäßig über das Pellet erfolgt. Diese Homogenität ist die primäre Abwehr gegen Risse und Verformungen und stellt sicher, dass das endgültige Pellet die richtige kreisförmige Geometrie und strukturelle Integrität beibehält.

Auswirkungen auf die endgültige Elektrolytleistung

Maximierung der Ionenleitfähigkeit

Damit ein LATP-Pellet als Festkörperelektrolyt fungieren kann, müssen sich Lithiumionen frei durch das Material bewegen können. Porosität wirkt als Barriere für diese Bewegung.

Die während des Pressens erreichte hohe Dichte überträgt sich direkt auf ein dichteres Endprodukt mit geringer Porosität. Dies bietet einen optimalen, ununterbrochenen Weg für die Lithiumionenleitung und verbessert direkt die elektrochemische Leistung des Elektrolyten.

Verbesserung der mechanischen Festigkeit und Sicherheit

Ein dichter Grünkörper führt zu einem gesinterten Pellet mit hoher relativer Dichte und mechanischer Härte.

Diese strukturelle Robustheit ist nicht nur für die Haltbarkeit wichtig, sondern auch für die Sicherheit in Batterieanwendungen. Ein dichter, rissfreier Elektrolyt ist besser gerüstet, um die Penetration von Lithiumdendriten zu verhindern, die eine häufige Ursache für Kurzschlüsse in Festkörperbatterien sind.

Verständnis der Kompromisse

Die Bedeutung der Druckpräzision

Obwohl Druck entscheidend ist, ist die bloße Anwendung maximaler Kraft keine Strategie; der Druck muss präzise und kontrolliert sein.

Referenzen deuten auf einen breiten Bereich von Betriebsdrücken (von 10 MPa bis 300 MPa) hin, abhängig von der spezifischen Formulierung und dem gewünschten Ergebnis. Wenn der Druck zu niedrig ist, ist der Grünkörper schwach und porös; wenn er unkontrolliert ist, kann er Dichtegradienten einführen, die genau den Verzug verursachen, den Sie vermeiden wollen. Das Ziel ist ein gleichmäßiges Dichteprofil, nicht nur maximale Verdichtung.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer hydraulischen Pressstufe zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der Ionenleitfähigkeit liegt: Zielen Sie auf höhere Druckbereiche (z. B. 200–300 MPa) ab, um die Porosität so weit wie möglich zu minimieren, da dichtere Pellets bessere Leitungswege bieten.

- Wenn Ihr Hauptaugenmerk auf der geometrischen Stabilität liegt: Priorisieren Sie die Gleichmäßigkeit der Druckanwendung, um eine gleichmäßige Schrumpfung zu gewährleisten und Verzug während der Sinterphase zu verhindern.

Letztendlich verwandelt die uniaxial hydraulische Presse eine chemische Möglichkeit in eine physische Realität und definiert die Obergrenzen der Leistung Ihrer Keramik, noch bevor Wärme angewendet wird.

Zusammenfassungstabelle:

| Rolle der hydraulischen Presse | Hauptvorteil für LATP-Pellets |

|---|---|

| Konsolidiert loses Pulver zu einem 'Grünkörper' | Ermöglicht Handhabung und Transfer zum Ofen |

| Maximiert den Partikel-zu-Partikel-Kontakt | Ermöglicht Festkörperreaktionen während des Sinterns |

| Reduziert interne Porosität und Hohlräume | Schafft optimale Wege für hohe Ionenleitfähigkeit |

| Gewährleistet gleichmäßige Dichte | Verhindert Risse und Verzug während der Wärmebehandlung |

| Stellt mechanische Integrität her | Verbessert die endgültige Pelletfestigkeit und Sicherheit |

Sind Sie bereit, überlegene Dichte und Leistung in Ihrer Festkörperelektrolytforschung zu erzielen?

KINTEK ist spezialisiert auf Präzisions-Laborpressen, einschließlich automatischer und isostatischer Pressen, die entwickelt wurden, um die anspruchsvollen Anforderungen der keramischen Laborpräparation zu erfüllen. Unsere hydraulischen Pressen liefern den präzisen, gleichmäßigen Druck (von 10 MPa bis 300 MPa), der erforderlich ist, um makellose LATP-Pellets mit hoher Ionenleitfähigkeit und struktureller Stabilität herzustellen.

Lassen Sie sich von unserer Expertise bei der Optimierung Ihres Pulververdichtungsprozesses unterstützen. Kontaktieren Sie KINTEK noch heute, um die perfekte Laborpressenlösung für Ihre Batteriematerialentwicklung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Was ist die Funktion einer Labor-Hydraulikpresse bei Sulfid-Elektrolyt-Pellets? Optimieren Sie die Batteriedichte

- Was sind die Vorteile der Verwendung einer Labor-Hydraulikpresse für Katalysatorproben? Verbesserung der XRD/FTIR-Datengenauigkeit