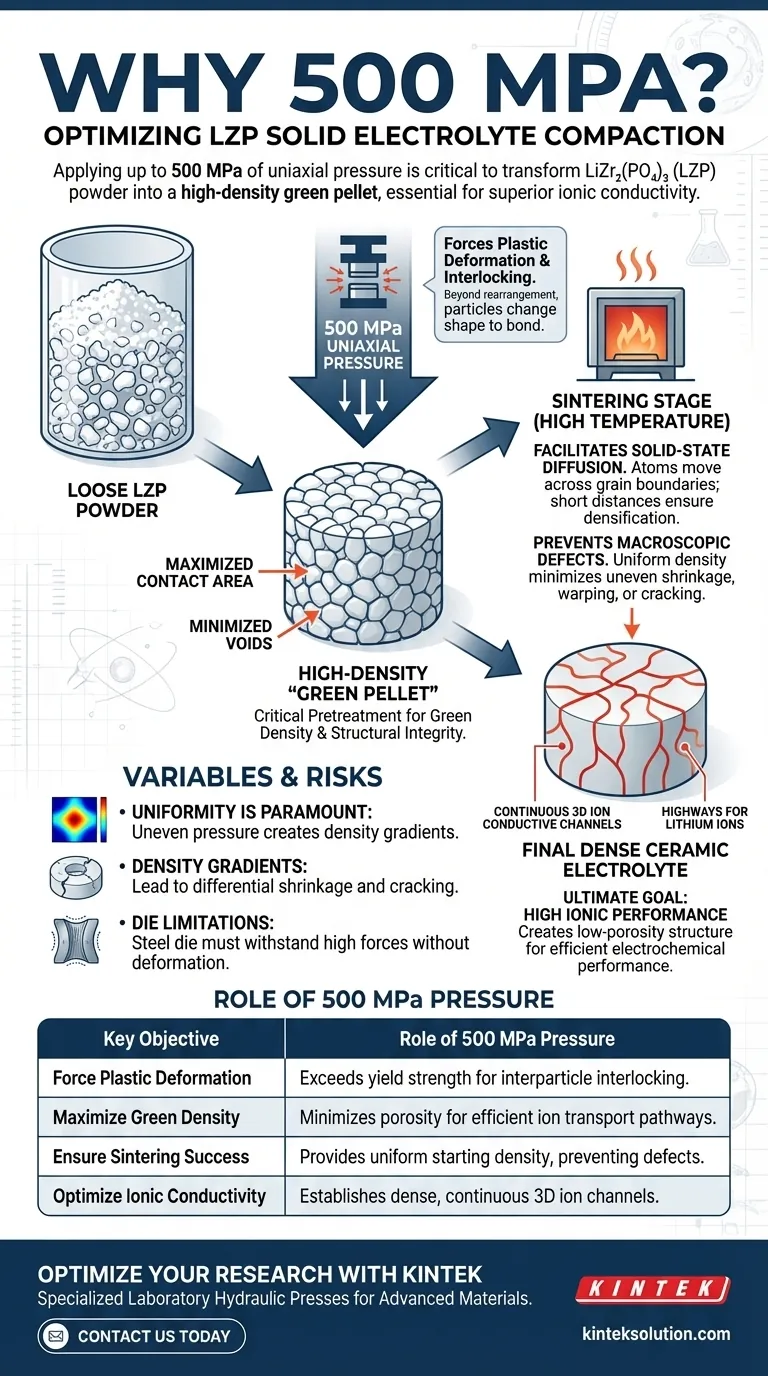

Ein uniaxialer Druck von bis zu 500 MPa ist erforderlich, um die Partikel des LiZr₂(PO₄)₃ (LZP)-Pulvers über eine einfache Umlagerung hinaus zu einer plastischen Verformung zu zwingen. Diese immense Kraft ist notwendig, um die Kontaktfläche zwischen den Partikeln zu maximieren und einen "Grünling" mit hoher Dichte zu erzeugen, der die strukturelle Integrität besitzt, um Hochtemperaturprozesse zu überstehen.

Kernpunkt: Die Anwendung von 500 MPa dient nicht nur der Formgebung des Pulvers, sondern ist eine entscheidende Vorbehandlung zur Maximierung der Gründichte. Diese Anfangsdichte ist der primäre Bestimmungsfaktor für die Ionenleitfähigkeit des Endmaterials, da sie Hohlräume minimiert, die den Lithiumionentransport im fertigen Festkörperelektrolyten behindern würden.

Die Mechanik der Hochdruckverdichtung

Erzwingen plastischer Verformung

Bei niedrigeren Drücken gleiten Pulverpartikel einfach aneinander vorbei, um Hohlräume zu füllen. Um jedoch die für LZP-Elektrolyte erforderliche Dichte zu erreichen, muss die Streckgrenze des Materials überwunden werden.

Die Last von 500 MPa zwingt die Partikel zu einer plastischen Verformung, wodurch ihre Form physisch verändert wird, um sich mit den Nachbarn zu verhaken. Diese mechanische Verzahnung verleiht dem Grünling eine erhebliche Festigkeit, so dass er vor dem Sintern gehandhabt werden kann, ohne zu zerbröseln.

Maximierung des engen Kontakts

Damit ein Festkörperelektrolyt funktioniert, müssen sich Ionen frei zwischen den kristallinen Körnern bewegen können. Dies erfordert einen engen Kontakt zwischen den Partikeln.

Die Hochdruckverdichtung reduziert die Hohlräume (Porosität) zwischen losen Verbundpulvern erheblich. Durch die Eliminierung dieser Luftspalte im Pressstadium werden die physikalischen Wege geschaffen, die für einen effizienten Ionentransport später erforderlich sind.

Der entscheidende Link zum Sintererfolg

Erleichterung der Festkörperdiffusion

Der Grünling ist ein Vorläufer des endgültigen Keramiks. Während des anschließenden Hochtemperatursinterns verdichtet sich das Material durch Massentransport weiter.

Dieser Prozess beruht stark auf der Festkörperdiffusion, bei der sich Atome über Korngrenzen bewegen. Diese Diffusion ist nur dann wirksam, wenn die Partikel bereits physisch miteinander verbunden sind. Die durch die hydraulische Presse erreichte hohe Packungsdichte stellt sicher, dass die Diffusionswege kurz sind, was eine schnelle und vollständige Verdichtung ermöglicht.

Verhinderung makroskopischer Defekte

Das Sintern verursacht Materialschrumpfung. Wenn die anfängliche Gründichte niedrig oder ungleichmäßig ist, wird diese Schrumpfung erheblich und unvorhersehbar sein.

Ein hochdichter Grünling minimiert den Schrumpfungsgrad während des Brennens. Diese Stabilität hilft, die Bildung von makroskopischen Defekten wie ungleichmäßiger Schrumpfung, Verzug oder Rissbildung zu verhindern, die den Elektrolytfilm unbrauchbar machen würden.

Das ultimative Ziel: Ionische Leistung

Erzeugung ionenleitender Kanäle

Die primäre Kennzahl für LZP ist die Ionenleitfähigkeit. Die hydraulische Presse legt dafür den Grundstein, indem sie eine Struktur mit geringer Porosität erzeugt.

Durch die Sicherstellung einer hohen Dichte zu Beginn des Prozesses entwickelt die endgültige gesinterte Keramik gleichmäßige, geordnete dreidimensionale Ionenleitungskanäle. Diese Kanäle sind die "Autobahnen" für Lithiumionen; ohne die anfängliche Hochdruckverdichtung wären diese Wege durch Poren unterbrochen, was die elektrochemische Leistung drastisch reduzieren würde.

Verständnis der Variablen und Risiken

Obwohl hoher Druck entscheidend ist, muss er korrekt angewendet werden, um verminderte Erträge oder Defekte zu vermeiden.

- Gleichmäßigkeit ist entscheidend: Der Druck muss uniaxial und gleichmäßig sein. Wenn die Druckverteilung ungleichmäßig ist, bilden sich Dichtegradienten im Pellet.

- Dichtegradienten: Ungleichmäßige Dichte führt zu differentieller Schrumpfung während des Sinterns. Teile des Pellets schrumpfen schneller als andere, was dazu führt, dass die Keramik trotz des hohen Drucks reißt oder sich verzieht.

- Werkzeugbeschränkungen: Das im Laborpresser verwendete Stahlwerkzeug muss für diese Kräfte ausgelegt sein, ohne sich zu verformen, was die Maßgenauigkeit des Pellets beeinträchtigen würde.

Die richtige Wahl für Ihr Ziel

Berücksichtigen Sie bei der Festlegung Ihres Pelletpressprotokolls Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf maximaler Ionenleitfähigkeit liegt: Priorisieren Sie Drücke nahe der Obergrenze von 500 MPa, um die plastische Verformung zu maximieren und die Porosität zu minimieren, um die bestmöglichen Ionentransportwege zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Druckanwendung langsam und gleichmäßig erfolgt, um Dichtegradienten zu vermeiden, die während der Sinterphase zu Rissen führen.

Zusammenfassung: Die Anforderung von 500 MPa ist eine funktionale Notwendigkeit, um loses LZP-Pulver in eine dichte, defektfreie Keramik zu verwandeln, die für eine hocheffiziente Lithiumionenleitung fähig ist.

Zusammenfassungstabelle:

| Hauptziel | Rolle des 500 MPa Drucks |

|---|---|

| Erzwingen plastischer Verformung | Überwindet die Streckgrenze, um Partikel zu verhaken und die Gründfestigkeit zu erhöhen. |

| Maximierung der Gründichte | Minimiert die Porosität, um Wege für effizienten Ionentransport zu schaffen. |

| Sicherstellung des Sintererfolgs | Bietet eine gleichmäßige Ausgangsdichte, um Defekte wie Rissbildung zu verhindern. |

| Optimierung der Ionenleitfähigkeit | Schafft dichte, kontinuierliche 3D-Kanäle für die Lithiumionenbewegung. |

Sind Sie bereit, Ihre Festkörperelektrolytforschung mit präziser Hochdruckverdichtung zu optimieren?

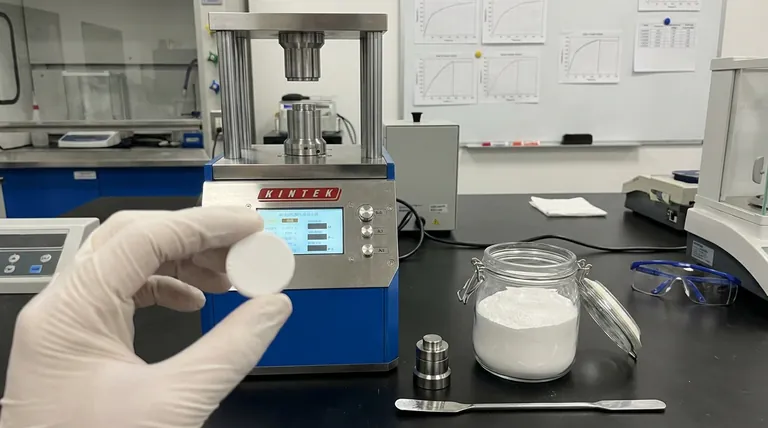

KINTEK ist spezialisiert auf Labor-Hydraulikpressen, einschließlich automatischer und beheizter Modelle, die entwickelt wurden, um den gleichmäßigen Hochdruck (bis zu 500 MPa und darüber hinaus) zu liefern, der für die Verarbeitung fortschrittlicher Materialien wie LiZr₂(PO₄)₃ (LZP)-Pulver erforderlich ist. Unsere Pressen helfen Ihnen, die kritische Gründichte zu erreichen, die für eine überlegene Ionenleitfähigkeit Ihrer endgültigen Keramikelektrolyte notwendig ist.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere robusten Laborpresslösungen Ihre Materialherstellung und Zuverlässigkeit verbessern können. #Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Hydraulikpresse für Katalysatorproben? Verbesserung der XRD/FTIR-Datengenauigkeit

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Was ist die Funktion einer Labor-Hydraulikpresse bei Sulfid-Elektrolyt-Pellets? Optimieren Sie die Batteriedichte

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?