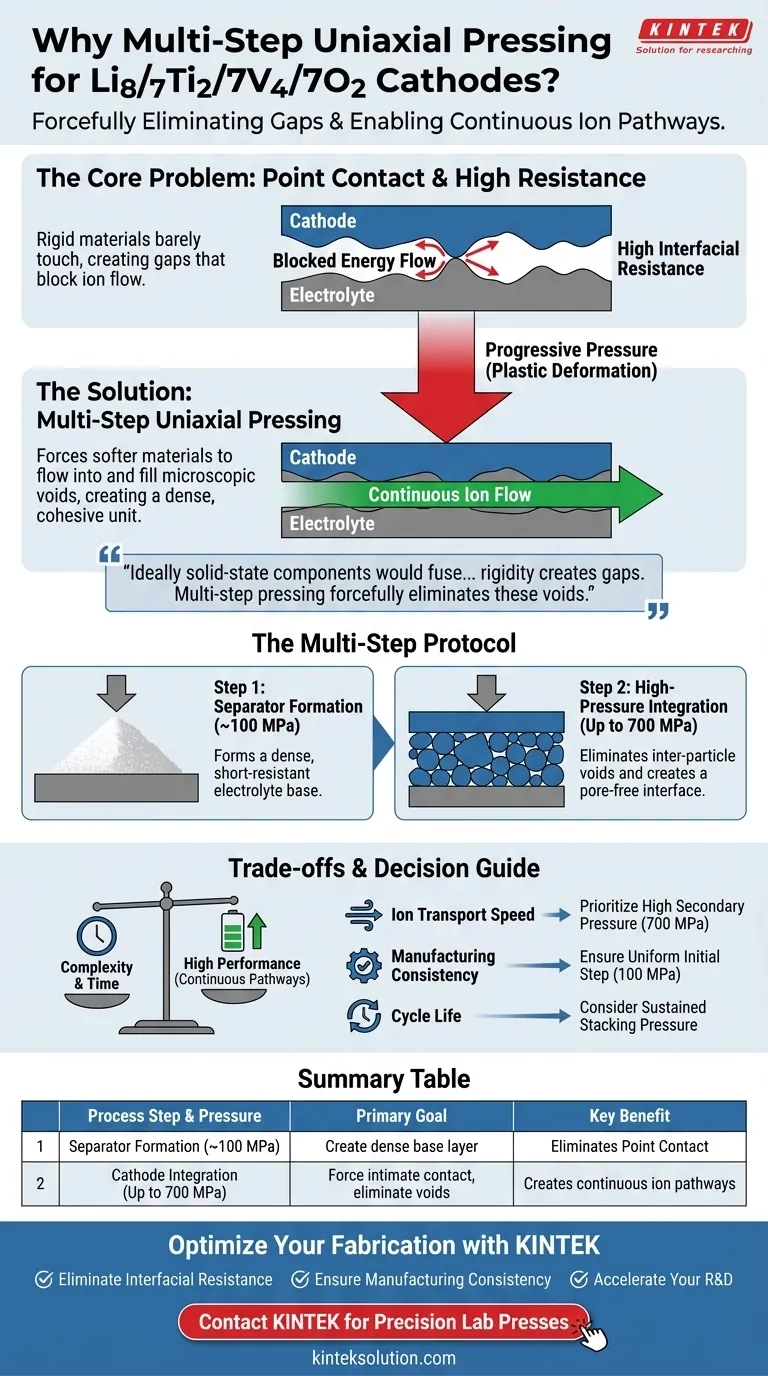

Idealerweise würden die Komponenten von Festkörperbatterien auf natürliche Weise verschmelzen, aber in Wirklichkeit blockiert die Steifigkeit fester Materialien mikroskopische Lücken, die den Energiefluss behindern. Ein mehrstufiger uniaxialer Pressprozess ist für Li8/7Ti2/7V4/7O2-Kathoden erforderlich, um diese Hohlräume zwangsweise zu beseitigen und die Kathode mechanisch mit dem Festkörperelektrolyten zu verriegeln, um die kontinuierlichen Pfade zu gewährleisten, die für die Bewegung von Lithiumionen notwendig sind.

Die wichtigste Erkenntnis

Festkörperbatterien leiden unter "Punktkontakten", bei denen sich starre Oberflächen kaum berühren, was zu massivem Widerstand führt. Mehrstufiges Pressen übt einen progressiv höheren Druck (bis zu 700 MPa) aus, um diese Materialien plastisch zu verformen und einen losen Pulverstapel in eine einzige, dichte und kohäsive Einheit zu verwandeln, die für den Ionentransport optimiert ist.

Überwindung der "Punktkontakt"-Beschränkung

Die grundlegende Herausforderung bei der Herstellung von Festkörperbatterien besteht darin, dass sich feste Komponenten nicht wie flüssige Elektrolyte benetzen.

Das Problem mit starren Komponenten

Im Gegensatz zu Flüssigkeiten sind Festkörperelektrolyte und Metallelektroden starr. Wenn sie einfach zusammengesetzt werden, berühren sie sich nur an mikroskopischen Hochpunkten, ein Phänomen, das als "Punktkontakt" bekannt ist.

Die Folge schlechten Kontakts

Diese begrenzten Kontaktpunkte führen zu einem extrem hohen Grenzflächenwiderstand. Wenn die Schichten nicht physisch zusammengedrückt werden, können Ionen den Spalt zwischen Kathode und Elektrolyt nicht durchqueren, was die Batterie ineffizient oder funktionsunfähig macht.

Die Rolle der plastischen Verformung

Um dieses Problem zu lösen, wird kontrollierter mechanischer Druck zur Induktion plastischer Verformung eingesetzt. Dies zwingt weichere Materialien, die mikroskopischen Hohlräume auf der Oberfläche des Elektrolyten physisch auszufüllen, wodurch die aktive Kontaktfläche dramatisch vergrößert wird.

Die Logik des mehrstufigen Protokolls

Ein einzelner Pressschritt reicht oft nicht aus, um die unterschiedlichen Dichtheitsanforderungen der verschiedenen Schichten zu erfüllen. Der mehrstufige Prozess ermöglicht die unabhängige Optimierung des Elektrolytseparators und der Kathodenschnittstelle.

Schritt 1: Bildung des Separators

Der Prozess beginnt typischerweise mit dem Pressen des Sulfid-Festkörperelektrolytpulvers (wie Li6PS5Cl) bei moderatem Druck, oft um 100 MPa, zu einer dichten Schicht. Dies erzeugt eine Basisseparatorschicht, die ausreichend dicht ist, um elektrische Kurzschlüsse zu verhindern, aber für die nächste Schicht empfänglich bleibt.

Schritt 2: Hochdruckintegration

Anschließend wird der Kathodenverbundstoff aufgebracht und ein wesentlich höherer Druck – manchmal bis zu 700 MPa – ausgeübt. Dieser extreme Druck ist entscheidend für die Schaffung einer engen, innigen Fest-Fest-Grenzfläche zwischen dem aktiven Kathodenmaterial und den Elektrolytpartikeln.

Beseitigung von Hohlräumen

Dieser Hochdruck-Endschritt beseitigt Hohlräume zwischen den Partikeln und mikroskopische Lücken, die durch Oberflächenrauheit verursacht werden. Durch die Verdichtung der gesamten Struktur schafft der Prozess eine porenfreie, dichte Mikrostruktur, die für die Schaffung effizienter Lithium-Ionen-Transportpfade unerlässlich ist.

Verständnis der Kompromisse

Obwohl hoher Druck notwendig ist, ist das Verständnis des Kräftegleichgewichts für eine erfolgreiche Herstellung entscheidend.

Komplexität vs. Leistung

Die Implementierung eines mehrstufigen uniaxialen Pressprozesses erhöht die Komplexität und den Zeitaufwand für den Herstellungsprozess im Vergleich zum einfachen Stapeln. Das Überspringen dieser Schritte führt jedoch zu schlechtem Grenzflächenkontakt und hohem Innenwiderstand, was die Vorteile der Verwendung fortschrittlicher Kathodenmaterialien zunichtemacht.

Druckmanagement

Der Druck muss ausreichen, um Lücken zu schließen, aber kontrolliert genug sein, um die strukturelle Integrität der Schichten zu erhalten. Während beispielsweise 700 MPa einen hervorragenden Kontakt herstellen, werden manchmal niedrigere "Stapeldrucke" (um 74 MPa) verwendet, um den Kontakt während des Betriebs aufrechtzuerhalten, ohne die Baugruppe zu übermäßig zu komprimieren.

Die richtige Wahl für Ihr Projekt

Um die Leistung Ihrer Li8/7Ti2/7V4/7O2-Kathode zu maximieren, stimmen Sie Ihre Pressstrategie auf Ihre spezifischen Leistungsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf der Ionentransportgeschwindigkeit liegt: Priorisieren Sie höhere Sekundärdrücke (bis zu 700 MPa), um den Partikel-zu-Partikel-Kontakt zu maximieren und den Grenzflächenwiderstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellungskonsistenz liegt: Stellen Sie sicher, dass der anfängliche Elektrolytpressschritt (ca. 100 MPa) gleichmäßig ist, um eine flache, stabile Grundlage für die Kathodenschicht zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Erwägen Sie die Anwendung eines anhaltenden Stapeldrucks während der Montage, um die Bildung von Hohlräumen im Laufe der Zeit aufgrund von Materialausdehnung und -kontraktion zu verhindern.

Letztendlich ist der mehrstufige Pressprozess nicht nur eine Formgebungstechnik; er ist der primäre Aktivierungsmechanismus, der es einer Festkörperbatterie ermöglicht, als einheitliches elektrochemisches System zu funktionieren.

Zusammenfassungstabelle:

| Prozessschritt | Typischer Druck | Hauptziel |

|---|---|---|

| Separatorbildung | ~100 MPa | Erstellung einer dichten, kurzschlussresistenten Elektrolytbasissschicht. |

| Kathodenintegration | Bis zu 700 MPa | Erzwingen eines innigen Kontakts zwischen Kathode und Elektrolyt, Beseitigung von Hohlräumen. |

| Hauptvorteil | Beseitigt 'Punktkontakt' | Schafft kontinuierliche Ionenpfade für hohe Leistung. |

Bereit, Ihre Festkörperbatterieherstellung zu optimieren?

Das Erreichen der perfekten Dichte und des innigen Kontakts zwischen den Schichten ist entscheidend für Hochleistungsbatterien. KINTEK ist spezialisiert auf Präzisions-Laborpressen, einschließlich automatischer Laborpressen und beheizter Laborpressen, die für die kontrollierte, mehrstufige uniaxialen Pressung entwickelt wurden, die für fortschrittliche Materialien wie Li8/7Ti2/7V4/7O2-Kathoden erforderlich ist.

Unsere Pressen helfen Ihnen:

- Grenzflächenwiderstand beseitigen: Präzise, hohe Drücke anwenden, um nahtlose Fest-Fest-Grenzflächen zu schaffen.

- Herstellungskonsistenz sicherstellen: Gleichmäßige Dichte und wiederholbare Ergebnisse Charge für Charge erzielen.

- Ihre F&E beschleunigen: Zuverlässig hochwertige Batteriezellen für Tests und Entwicklung herstellen.

Lassen Sie uns besprechen, wie unsere Ausrüstung Ihre Forschung und Entwicklung von Festkörperbatterien verbessern kann.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Presse für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Labor-Anti-Riss-Pressform

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Was ist der Zweck der Verwendung einer hydraulischen Presse zur Formung von Pellets aus Li3N- und Ni-Pulvermischungen? Optimierung der Festkörper-Synthese

- Was ist der Hauptzweck der Verwendung einer Laborhydraulikpresse zur Formung von Halogenid-Elektrolytpulvern zu Pellets vor elektrochemischen Tests? Erzielung genauer Messungen der Ionenleitfähigkeit

- Was ist die Funktion einer Laborpresse bei der Herstellung von Li3V2(PO4)3-Elektrodenpellets? Sicherstellung einer genauen elektrochemischen Prüfung

- Was ist die Hauptfunktion einer Labor-Hydraulikpresse bei der Herstellung von Festkörperelektrolyt-Pellets? Verdichtung zur Erzielung überlegener Ionenleitfähigkeit

- Was ist der Zweck der Verwendung einer Laborhydraulikpresse zum Verdichten von LATP-Pulver zu einem Pellet? Erzielung dichter Festkörperelektrolyte