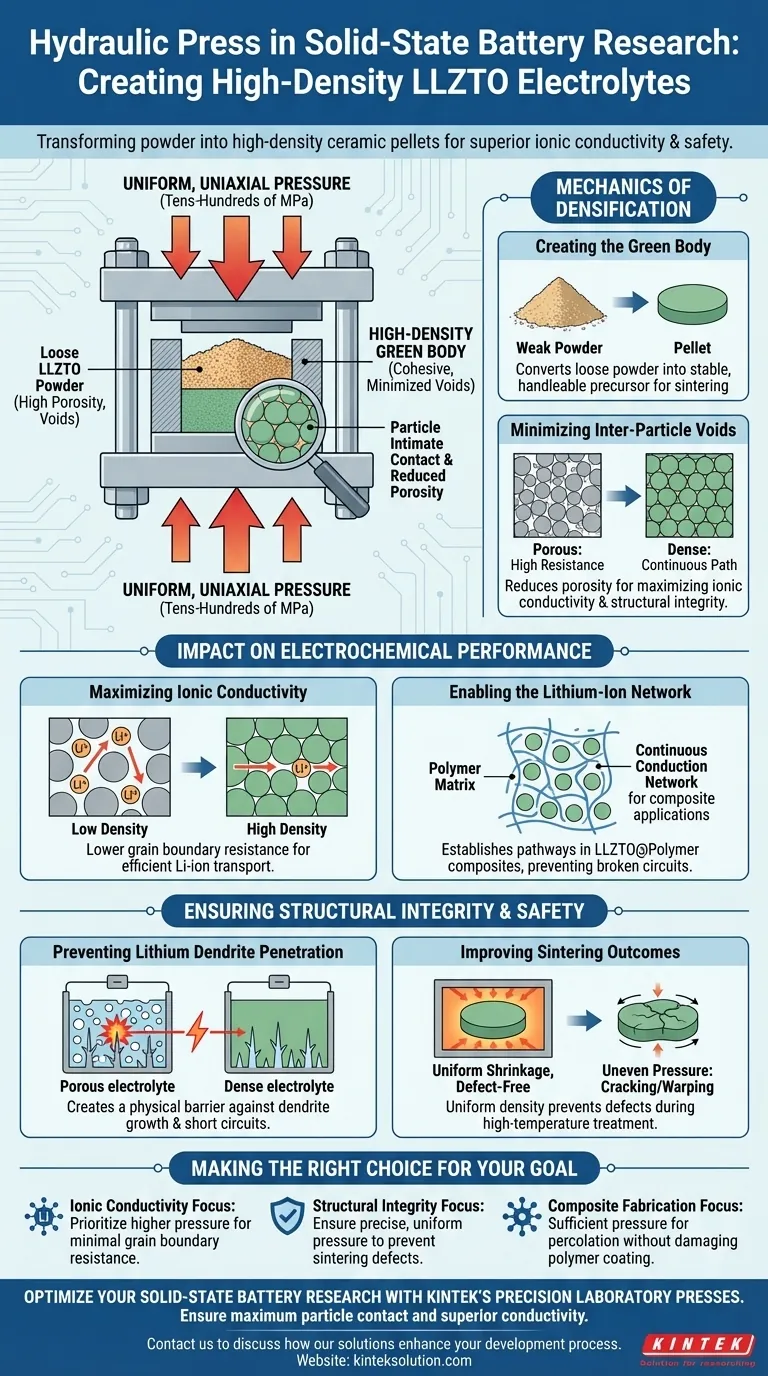

Die Hauptfunktion einer Labor-Hydraulikpresse in diesem Zusammenhang besteht darin, loses LLZTO-Pulver in einen kohäsiven, hochdichten Feststoff, bekannt als "Grünkörper", umzuwandeln. Durch gleichmäßigen, uniaxialen Druck – oft im Bereich von zehn bis Hunderten von Megapascal – zwingt die Presse die Partikel mechanisch in engen Kontakt. Diese Verdichtung ist die entscheidende Voraussetzung für die Eliminierung von Hohlräumen und die Gewährleistung, dass das Material die für die Funktion als Festkörperelektrolyt erforderliche Dichte erreicht.

Kernbotschaft Eine hohe Ionenleitfähigkeit in Festkörperbatterien ist ohne die Maximierung der physikalischen Dichte nicht möglich. Die Hydraulikpresse dient als grundlegendes Werkzeug zur Dichtungsentwicklung und erzeugt eine dicht gepackte Struktur, die den Widerstand minimiert und strukturelle Ausfälle während der nachfolgenden Verarbeitung verhindert.

Die Mechanik der Verdichtung

Erzeugung des Grünkörpers

Bevor ein Keramikmaterial gesintert (erhitzt) werden kann, muss es in eine bestimmte Form mit ausreichender struktureller Integrität gebracht werden. Die Hydraulikpresse verdichtet loses Pulver zu einem Grünpellet, das stark genug ist, um gehandhabt zu werden.

Dieser Schritt ist für die Pulvermetallurgie unerlässlich. Er wandelt ein schwer zu verarbeitendes Pulver in einen stabilen Vorläufer um, der für die Hochtemperaturbehandlung bereit ist.

Minimierung von Hohlräumen zwischen den Partikeln

Loses Pulver enthält erhebliche Mengen an Leerraum (Porosität) zwischen den Partikeln. Die Presse wendet massive Kraft an, um diese Hohlräume mechanisch zu reduzieren.

Durch das Zwingen der Körner in engen physikalischen Kontakt schafft die Presse einen kontinuierlichen Pfad für Materialien. Diese Reduzierung der Porosität ist sowohl für gesinterte Keramiken als auch für nicht gesinterte Polymerkomposite von entscheidender Bedeutung.

Auswirkungen auf die elektrochemische Leistung

Maximierung der Ionenleitfähigkeit

Das Endziel eines LLZTO-Elektrolyten ist der effiziente Transport von Lithiumionen. Eine hohe Verdichtungsdichte korreliert direkt mit einem geringeren Korngrenzenwiderstand.

Wenn die Partikel nicht fest zusammengepresst werden, können Ionen nicht leicht von einem Korn zum nächsten springen. Die Hydraulikpresse gewährleistet die Partikel-zu-Partikel-Konnektivität, die erforderlich ist, damit die intrinsische Leitfähigkeit des Materials realisiert werden kann.

Ermöglichung des Lithium-Ionen-Netzwerks

Bei bestimmten Anwendungen wie LLZTO@Polymer-Kompositen kann die Presse der letzte Formgebungsschritt sein. Hier zwingt Druck polymerbeschichtete Partikel zusammen, um ein kontinuierliches Leitungsnetzwerk zu bilden.

Ohne diese mechanische Kraft wären die Leitungspfade durch Luftspalte unterbrochen, was die elektrochemische Leistung der Batterie stark beeinträchtigen würde.

Gewährleistung der strukturellen Integrität und Sicherheit

Verhinderung des Eindringens von Lithium-Dendriten

Eine dichte Mikrostruktur ist eine Sicherheitsanforderung, nicht nur eine Leistungsmetrik. Eine hohe relative Dichte schafft eine physische Barriere gegen Lithium-Dendriten.

Wenn das Pellet aufgrund schlechten Pressens porös ist, können Dendriten durch die Hohlräume wachsen und Kurzschlüsse verursachen.

Verbesserung der Sinterergebnisse

Die Qualität der endgültigen gesinterten Keramik wird durch die Qualität des Grünkörpers bestimmt. Ein gleichmäßiges, dichtes Grünpellet erfährt während des Sinterns eine bessere Schrumpfung.

Wenn das anfängliche Pressen ungleichmäßig oder zu locker ist, neigt das Pellet beim Erhitzen zu Rissen, Verzug oder Verformung. Die Presse gewährleistet die für die Herstellung eines fehlerfreien endgültigen Keramikblatts erforderliche Gleichmäßigkeit.

Verständnis der Kompromisse

Die Notwendigkeit der Gleichmäßigkeit

Das Anlegen von Druck ist nicht genug; der Druck muss über die gesamte Matrize gleichmäßig sein.

Ungleichmäßiger Druck führt zu Dichtegradienten innerhalb des Pellets. Während des Sinterns verursachen diese Gradienten eine differenzielle Schrumpfung, die unweigerlich zu Verzug oder katastrophalen Rissen des Elektrolyten führt.

Die Grenzen der "Grünfestigkeit"

Obwohl die Presse eine kohäsive Form erzeugt, ist der resultierende "Grünkörper" mechanisch stabil, aber noch keine fertige Keramik.

Er besitzt eine anfängliche Festigkeit, die für die Handhabung ausreicht, ihm fehlt jedoch die chemische Bindung des Endprodukts. Er muss noch gesintert werden (für reine Keramiken), um seine volle mechanische Robustheit zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer hydraulischen Pressstufe zu maximieren, richten Sie Ihren Prozess an Ihren spezifischen Forschungszielen aus:

- Wenn Ihr Hauptaugenmerk auf der Ionenleitfähigkeit liegt: Priorisieren Sie höhere Drücke (innerhalb der Materialgrenzen), um den Korngrenzenwiderstand zu minimieren und den Partikelkontakt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Konzentrieren Sie sich auf die Präzision und Gleichmäßigkeit der Druckanwendung, um Rissbildung und Verformung während des Sinterns zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbundwerkstoffherstellung liegt: Stellen Sie sicher, dass der Druck ausreicht, um ein kontinuierliches Perkolationsnetzwerk zu bilden, ohne die Polymerbeschichtung zu beschädigen.

Die Hydraulikpresse ist nicht nur ein Formgebungswerkzeug; sie ist das Instrument, das die endgültige Dichte, Effizienz und Sicherheit Ihrer Festkörperbatteriearchitektur bestimmt.

Zusammenfassungstabelle:

| Hauptfunktion | Vorteil für LLZTO-Pellets |

|---|---|

| Erzeugt einen 'Grünkörper' | Bildet einen stabilen, handhabbaren Vorläufer für das Sintern. |

| Minimiert Hohlräume zwischen den Partikeln | Reduziert die Porosität zur Maximierung der Ionenleitfähigkeit. |

| Gewährleistet gleichmäßige Dichte | Verhindert Rissbildung und Verzug während des Sinterns. |

| Verbessert die Sicherheit | Schafft eine dichte Barriere gegen das Eindringen von Lithium-Dendriten. |

Sind Sie bereit, Ihre Festkörperbatterieforschung zu optimieren?

KINTEKs Präzisionslaborpressen – einschließlich automatischer, isostatischer und beheizter Modelle – sind darauf ausgelegt, die gleichmäßige Hochdruckverdichtung zu liefern, die für die Herstellung von hochdichten LLZTO-Elektrolytpellets unerlässlich ist. Durch die Gewährleistung maximalen Partikelkontakts und minimaler Hohlräume helfen unsere Pressen Ihnen, die überlegene Ionenleitfähigkeit und strukturelle Integrität zu erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Laborpressenlösungen Ihren Batterieentwicklungsprozess verbessern können. #ContactForm

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Split-Elektro-Labor-Pelletpresse

Andere fragen auch

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Was ist die Funktion einer Labor-Hydraulikpresse bei Sulfid-Elektrolyt-Pellets? Optimieren Sie die Batteriedichte