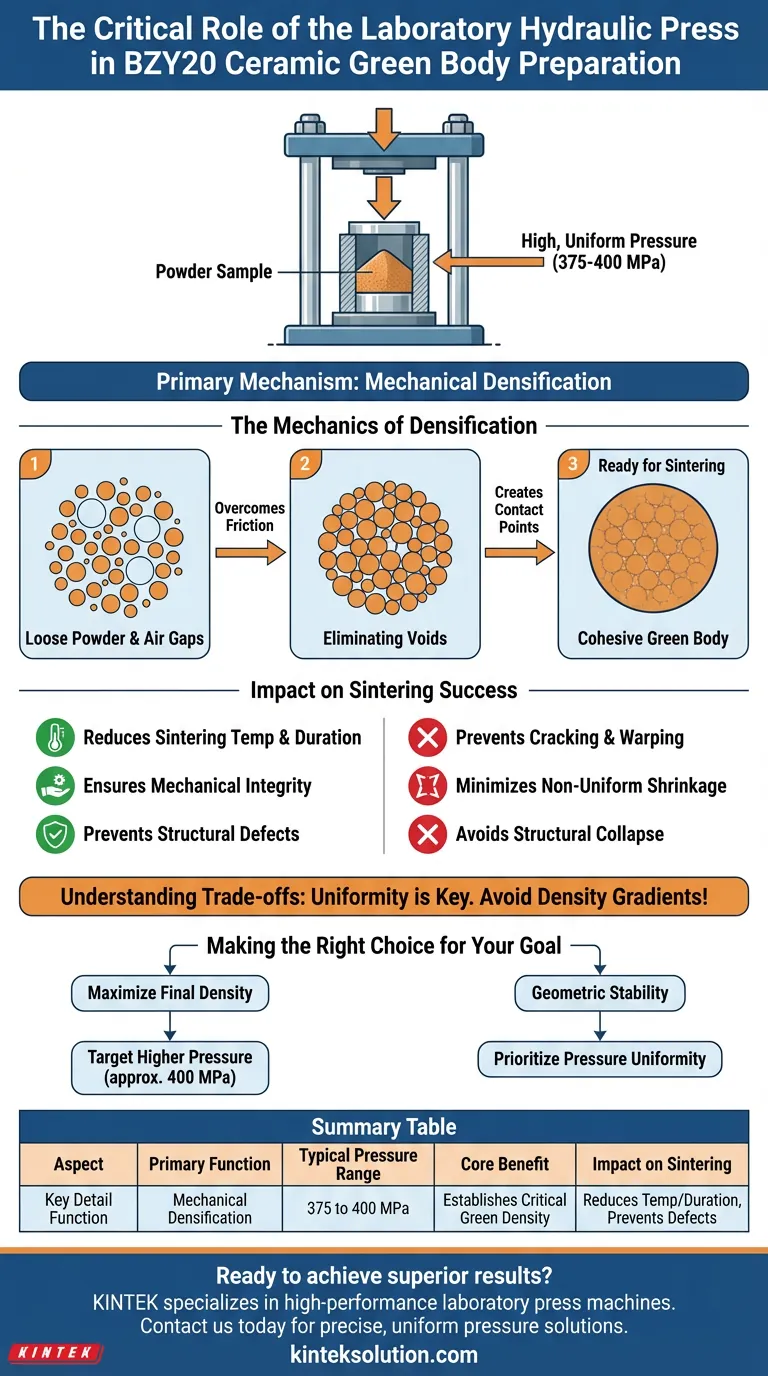

Die Labor-Hydraulikpresse dient als primärer Mechanismus für die mechanische Verdichtung bei der Herstellung von BZY20-Keramik-Grünkörpern. Durch die Anwendung eines hohen, gleichmäßigen Drucks – typischerweise um 375 bis 400 MPa – werden lose Pulverpartikel gezwungen, Reibung zu überwinden und sich neu anzuordnen, wodurch sie in ein kohäsives, festes Pellet mit hoher Anfangsdichte umgewandelt werden.

Kernpunkt: Die Hydraulikpresse formt das Objekt nicht nur; sie stellt die kritische „Gründichte“ her, die das Material benötigt, um den Sinterprozess zu überstehen. Ohne diese intensive anfängliche Verdichtung würde die BZY20-Keramik während des Hochtemperaturbrandes wahrscheinlich strukturelle Kollapse, Rissbildung oder unvollständige Verdichtung erleiden.

Die Mechanik der Verdichtung

Überwindung der Reibung zwischen den Partikeln

Lose BZY20-Pulver enthalten erhebliche Luftspalte und erfahren Reibung zwischen den Partikeln. Die Hydraulikpresse übt eine Kraft aus, die ausreicht, um diese Reibung zu überwinden.

Beseitigung von Hohlräumen

Die Anwendung von hohem Druck (bis zu 400 MPa) kollabiert physikalisch die Hohlräume zwischen den Pulverkörnern. Diese mechanische Neuanordnung ist der effizienteste Weg, um den Volumenanteil des Festmaterials vor Beginn der Erwärmung zu maximieren.

Erzeugung von Kontaktpunkten

Die Presse erhöht die Anzahl der Kontaktpunkte zwischen einzelnen Keramikpartikeln. Diese Kontaktpunkte sind wesentlich, da sie während der anschließenden Sinterphase als „Brücken“ für die Materialwanderung dienen.

Auswirkungen auf den Sintererfolg

Reduzierung der Sintertemperatur und -dauer

Eine hohe Gründichte, die durch Pressen erreicht wird, reduziert die thermodynamische Arbeit, die während des Sinterns erforderlich ist. Dies ermöglicht es der Keramik, sich bei potenziell niedrigeren Temperaturen oder kürzeren Haltezeiten vollständig zu verdichten.

Verhinderung von Strukturdefekten

Wenn ein Grünkörper locker gepackt ist, schrumpft er beim Brennen stark und ungleichmäßig. Eine Hochdruckverdichtung minimiert die Gesamtschrumpfung und reduziert damit erheblich das Risiko von Rissen, Verformungen oder Verzerrungen im fertigen BZY20-Produkt.

Gewährleistung der mechanischen Integrität

Der gepresste „Grünkörper“ besitzt ausreichende mechanische Festigkeit, um sicher gehandhabt zu werden. Dies ermöglicht es Forschern, die Probe zu bewegen, vakuumversiegeln oder weiter zu verarbeiten (z. B. Kaltisostatisches Pressen), ohne dass sie zerfällt.

Verständnis der Kompromisse

Die Notwendigkeit der Gleichmäßigkeit

Während hoher Druck entscheidend ist, ist die Gleichmäßigkeit dieses Drucks ebenso kritisch. Wenn die Hydraulikpresse die Kraft ungleichmäßig aufbringt, entstehen Dichtegradienten im Pellet.

Risiken einer ungleichmäßigen Schrumpfung

Während des Pressens entstandene Dichtegradienten bleiben oft bis zum Sintern unsichtbar. Während der Erwärmung schrumpfen Bereiche mit geringer Dichte schneller als Bereiche mit hoher Dichte, was zu katastrophalen inneren Spannungen und Rissen führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer BZY20-Keramik zu maximieren, stimmen Sie Ihre Pressstrategie auf Ihre spezifischen experimentellen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Enddichte liegt: Zielen Sie auf den oberen Bereich des Druckbereichs (ca. 400 MPa), um die Partikelpackung zu maximieren und die Porosität vor dem Sintern zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf geometrischer Stabilität liegt: Priorisieren Sie die Gleichmäßigkeit der Druckanwendung, um eine gleichmäßige Schrumpfung zu gewährleisten und Verformungen während des Brennprozesses zu verhindern.

Die Hydraulikpresse ist nicht nur ein Formwerkzeug; sie ist der grundlegende Schritt, der die strukturelle Integrität und das Leistungspotenzial des fertigen Keramikmaterials bestimmt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Primärfunktion | Mechanische Verdichtung von Pulver zu einem kohäsiven Grünkörper |

| Typischer Druckbereich | 375 bis 400 MPa |

| Kernvorteil | Stellt kritische Gründichte für erfolgreiches Sintern her |

| Auswirkungen auf das Sintern | Reduziert erforderliche Temperatur/Dauer und verhindert Strukturdefekte |

Bereit für überlegene Ergebnisse in Ihrer Keramikforschung?

KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer Laborpressen und isostatischer Pressen, die darauf ausgelegt sind, den präzisen, gleichmäßigen Druck zu liefern, der für die Herstellung von makellosen BZY20-Keramik-Grünkörpern und anderen fortschrittlichen Materialien erforderlich ist. Unsere Geräte helfen Ihnen, die Dichte zu maximieren, die geometrische Stabilität zu gewährleisten und Sinterfehler zu vermeiden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und den Erfolg Ihrer Materialvorbereitung sicherstellen können. Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Was ist die Funktion einer Labor-Hydraulikpresse in der Forschung an Festkörperbatterien? Verbesserung der Pellet-Leistung

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR