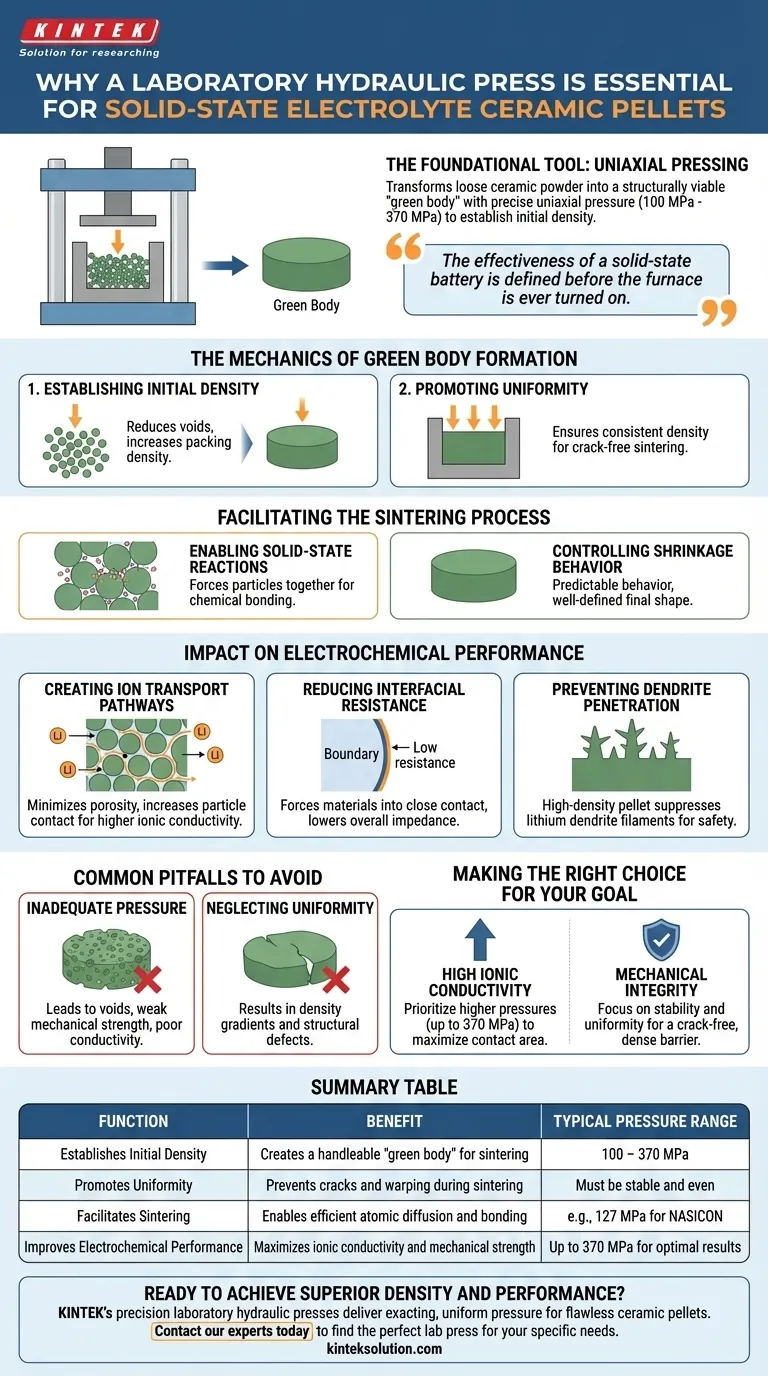

Eine Labor-Hydraulikpresse dient als grundlegendes Werkzeug, um loses Keramikpulver in einen strukturell tragfähigen "Grünkörper" zu verwandeln. Durch die Anwendung eines präzisen uniaxialen Drucks – typischerweise im Bereich von 100 MPa bis 370 MPa – verriegelt die Presse die Pulverpartikel mechanisch, um eine anfängliche Dichte zu erzeugen. Dieser Schritt dient nicht nur der Formgebung, sondern ist ein entscheidender Verdichtungsprozess, der den Erfolg der nachfolgenden Sinterphase und die endgültige elektrochemische Leistung des Festkörperelektrolyten bestimmt.

Die Effektivität einer Festkörperbatterie wird festgelegt, bevor der Ofen überhaupt eingeschaltet wird. Die Hydraulikpresse maximiert den Partikel-zu-Partikel-Kontakt und minimiert den Hohlraum im Kaltstadium, wodurch die wesentlichen mikrosrukturellen Bedingungen für hohe Ionenleitfähigkeit und mechanische Belastbarkeit geschaffen werden.

Die Mechanik der Grünkörperbildung

Erzeugung der Anfangsdichte

Die Hauptfunktion der Hydraulikpresse besteht darin, loses Elektrolytpulver (wie LLZTO, LGPS oder NASICON) zu einer festen Form zu verdichten, die als Grünpellet bezeichnet wird.

Ohne diese Verdichtung fehlt dem Pulver die physikalische Kohäsion, um es weiter zu handhaben oder zu verarbeiten. Die Presse reduziert das Volumen der Hohlräume zwischen den Partikeln und erhöht so signifikant die Packungsdichte des Rohmaterials.

Förderung der Gleichmäßigkeit

Das Erreichen einer gleichmäßigen Dichteverteilung ist eine Voraussetzung für ein rissfreies Endprodukt.

Die Hydraulikpresse muss den Druck gleichmäßig über die Matrize ausüben. Wenn der "Grünkörper" eine inkonsistente Dichte aufweist, schrumpft er während des Hochtemperatursinterns ungleichmäßig, was zu Verzug oder strukturellem Versagen führt.

Erleichterung des Sinterprozesses

Ermöglichung von Festkörperreaktionen

Das Sintern beruht auf der atomaren Diffusion zwischen den Partikeln. Damit dies effizient geschieht, müssen die Partikel in engem Kontakt stehen.

Durch die Anwendung hohen Drucks (z. B. 127 MPa für NASICON) presst die Presse die Partikel zusammen und reduziert die Distanz, die Atome diffundieren müssen. Dies erleichtert die Festkörperreaktionen, die erforderlich sind, um die Keramikpartikel chemisch zu einer einheitlichen Struktur zu verbinden.

Kontrolle des Schrumpfverhaltens

Ein dichterer Grünkörper führt zu einem vorhersagbareren Verhalten während der Wärmebehandlung.

Wenn die anfängliche Packungsdichte hoch ist, wird die relative Schrumpfung, die erforderlich ist, um während des Sinterns die volle Dichte zu erreichen, minimiert. Dies führt zu einem endgültigen Keramikpellet mit einer regelmäßigen, gut definierten Form und einer höheren relativen Dichte.

Auswirkungen auf die elektrochemische Leistung

Schaffung von Ionentransportwegen

Das ultimative Ziel eines Festkörperelektrolyten ist die effiziente Bewegung von Lithiumionen.

Porosität wirkt als Barriere für die Ionenbewegung. Durch die Verdichtung des Pulvers (oft bis zu 350-370 MPa) minimiert die Presse die innere Porosität und erhöht die Kontaktfläche zwischen den Partikeln. Dies schafft kontinuierliche, effiziente Wege für den Lithiumionentransport, was direkt zu einer höheren Ionenleitfähigkeit führt.

Reduzierung des Grenzflächenwiderstands

Hoher Druck ist entscheidend, um den Widerstand an den Grenzen zwischen den Partikeln zu minimieren.

Ob für gesinterte Keramiken oder Polymer-Komposit-Pellets, die Presse zwingt die Materialien in engen Kontakt. Diese Reduzierung der Grenzflächenhohlräume senkt die Gesamtimpedanz des Elektrolyten, was für eine überlegene Batterieleistung von grundlegender Bedeutung ist.

Verhinderung von Dendritenpenetration

Mechanische Festigkeit ist ein wichtiges Sicherheitsmerkmal von Festkörperbatterien.

Ein hochdichtes Pellet, das durch erhebliches uniaxiales Pressen erzielt wird, wirkt als physikalische Barriere. Es unterdrückt das Wachstum von Lithiumdendriten – metallischen Filamenten, die poröse Separatoren durchdringen und Kurzschlüsse verursachen können.

Häufige Fallstricke, die es zu vermeiden gilt

Unzureichende Druckanwendung

Die Anwendung von unzureichendem Druck hinterlässt übermäßige Hohlräume im Grünkörper.

Referenzen deuten darauf hin, dass spezifische Druckschwellen (oft über 100 MPa) erforderlich sind. Unterschreitet man diese Anforderungen, entsteht ein poröses, gesintertes Pellet, dem sowohl die mechanische Festigkeit zur Widerstandsfähigkeit gegen Dendriten als auch die Konnektivität zur effektiven Ionenleitung fehlt.

Vernachlässigung der Gleichmäßigkeit

Der Druck muss stabil und gleichmäßig sein, um wirksam zu sein.

Wenn die Presse die Kraft ungleichmäßig ausübt, weist das resultierende Pellet Dichtegradienten auf. Beim Sintern verwandeln sich diese Gradienten in strukturelle Defekte wie Risse oder Verzerrungen, wodurch der Elektrolyt für Tests oder kommerzielle Anwendungen unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Labor-Hydraulikpresse zu maximieren, passen Sie Ihren Ansatz an Ihr spezifisches Forschungsziel an.

- Wenn Ihr Hauptaugenmerk auf hoher Ionenleitfähigkeit liegt: Priorisieren Sie höhere Drücke (bis zu 370 MPa), um die Partikelkontaktfläche zu maximieren und die Porosität zu eliminieren, die den Ionenfluss behindert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Konzentrieren Sie sich auf die Stabilität und Gleichmäßigkeit der Druckanwendung, um sicherzustellen, dass der Grünkörper eine rissfreie, dichte Barriere gegen Lithiumdendriten bildet.

Die Hydraulikpresse ist nicht nur ein Formgebungswerkzeug; sie ist der Torwächter der mikrosrukturellen Qualität, der bestimmt, ob Ihr Keramikelektrolyt funktioniert oder versagt.

Zusammenfassungstabelle:

| Funktion | Nutzen | Typischer Druckbereich |

|---|---|---|

| Erzeugung der Anfangsdichte | Erzeugt einen handhabbaren "Grünkörper" zum Sintern | 100 - 370 MPa |

| Förderung der Gleichmäßigkeit | Verhindert Risse und Verzug während des Sinterns | Muss stabil und gleichmäßig sein |

| Erleichterung des Sinterns | Ermöglicht effiziente atomare Diffusion und Bindung | z. B. 127 MPa für NASICON |

| Verbesserung der elektrochemischen Leistung | Maximiert Ionenleitfähigkeit und mechanische Festigkeit | Bis zu 370 MPa für optimale Ergebnisse |

Sind Sie bereit, überlegene Dichte und Leistung in Ihrer Festkörperelektrolytforschung zu erzielen?

KINTEKs präzise Labor-Hydraulikpressen (einschließlich automatischer, isostatischer und beheizter Modelle) sind so konstruiert, dass sie den exakten, gleichmäßigen Druck liefern, der für die Herstellung makelloser Keramikpellets erforderlich ist. Unsere Maschinen helfen Ihnen, die Ionenleitfähigkeit zu maximieren und dendritenresistente Barrieren aufzubauen, um sicherzustellen, dass Ihre Batteriematerialien den höchsten Standards entsprechen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Laborpresse für Ihre spezifischen Pulververdichtungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Was ist die Funktion einer Labor-Hydraulikpresse bei Sulfid-Elektrolyt-Pellets? Optimieren Sie die Batteriedichte

- Was sind die Vorteile der Verwendung einer Labor-Hydraulikpresse für Katalysatorproben? Verbesserung der XRD/FTIR-Datengenauigkeit