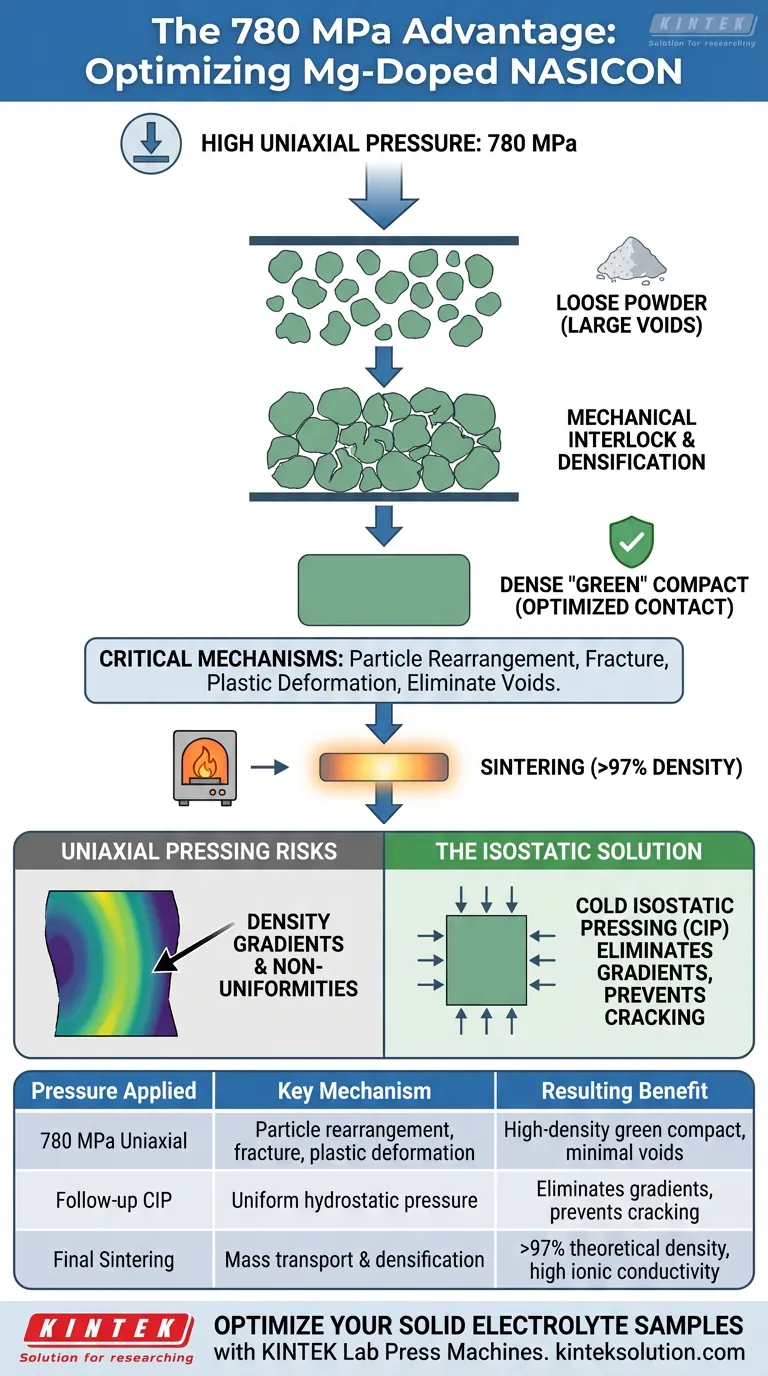

Die Anwendung eines hohen einaxialen Drucks von 780 MPa ist zwingend erforderlich, um die mechanische Verhakung und Verdichtung der Mg-dotierten NASICON-Pulverpartikel vor der Wärmebehandlung zu erzwingen. Dieser spezifische Druckschwellenwert löst kritische physikalische Mechanismen aus – Partikelumlagerung, Bruch und plastische Verformung –, die große Hohlräume beseitigen und einen kohäsiven "Grünkörper" mit der hohen Packungsdichte schaffen, die für ein erfolgreiches Sintern notwendig ist.

Die Anwendung von 780 MPa dient als kritische mikrostrukturelle Grundlage, die die anfängliche Packungsdichte des Pulvers maximiert, um einen engen Partikel-zu-Partikel-Kontakt zu gewährleisten. Diese mechanische Verdichtung ist die Voraussetzung für das Erreichen einer endgültigen Sinterdichte von mehr als 97 % des theoretischen Wertes, was direkt die Ionenleitfähigkeit und mechanische Festigkeit des Materials bestimmt.

Die physikalischen Mechanismen der Kompaktion

Maximierung der Packungsdichte

Um ein Hochleistungskeramik herzustellen, müssen Sie den leeren Raum minimieren, bevor überhaupt Wärme angewendet wird.

Bei 780 MPa überwindet die äußere Kraft die interpartikuläre Reibung. Dies führt dazu, dass sich die Pulverpartikel in einer deutlich dichteren Konfiguration umlagernd anordnen und die Lücken füllen, die in losem Pulver natürlich vorhanden sind.

Partikelbruch und -verformung

Einfache Umlagerung reicht bei harten Keramikpulvern oft nicht aus.

Der intensive Druck von 780 MPa zwingt einzelne Partikel zu plastischer Verformung oder zum Bruch. Diese Formänderung ermöglicht es den Partikeln, intimer zusammenzupassen und die Porosität weiter zu reduzieren.

Eliminierung von Hohlräumen

Der Hauptfeind der Ionenleitfähigkeit in NASICON-Elektrolyten ist die Porosität.

Hochdruckpressen zerdrückt und eliminiert effektiv große Hohlräume zwischen den Partikeln. Dies führt zu einem dichten Grünkörper (dem gepressten, aber ungebrannten Objekt) mit optimierten Fest-zu-Fest-Kontaktpunkten.

Die Grundlage für das Sintern

Schaffung einer robusten Mikrostruktur

Die Qualität des Endkeramiks wird durch die Qualität des Grünkörpers bestimmt.

Durch die Schaffung eines engen Partikelkontakts durch hohen Druck wird die für den Sinterprozess erforderliche Diffusionsdistanz reduziert. Dies erleichtert den effizienten Stofftransport und ermöglicht es dem Material, sich während der Wärmebehandlung vollständig zu verdichten.

Erreichen einer hohen Enddichte

Bei Festkörperelektrolyten wie NASICON hängt die Leistung von der Materialkontinuität ab.

Ein dichter Grünkörper ist unerlässlich, um eine endgültige Sinterdichte von mehr als 97 % des theoretischen Maximums zu erreichen. Ohne diese anfängliche mechanische Verdichtung würde die endgültige Probe wahrscheinlich porös bleiben und eine schlechte Ionenleitfähigkeit aufweisen.

Verständnis der Kompromisse

Das Risiko von Dichtegradienten

Während die einaxiale Pressung bei 780 MPa eine hohe Dichte erreicht, übt sie die Kraft nur aus einer Richtung aus.

Dies kann zu Dichtegradienten und Ungleichmäßigkeiten im Grünkörper führen. Die Reibung zwischen dem Pulver und den Werkzeugwänden führt oft dazu, dass die äußeren Ränder weniger dicht sind als die Mitte.

Die Notwendigkeit der isostatischen Verarbeitung

Um diese Gradienten zu korrigieren, reicht die alleinige Abhängigkeit vom einaxialen Druck oft nicht für Hochleistungsanwendungen aus.

Referenzen deuten darauf hin, dass die Probe nach der anfänglichen einaxialen Stufe von 780 MPa in einer kaltisostatischen Presse (CIP) weiterverarbeitet werden sollte. Durch die Anwendung eines gleichmäßigen hydrostatischen Drucks eliminiert die CIP Gradienten und gewährleistet ein gleichmäßiges Schrumpfen und verhindert Rissbildung oder Verzug während des endgültigen Sintervorgangs.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit Mg-dotiertem NASICON zu erzielen, stimmen Sie Ihre Verarbeitungsschritte auf Ihre Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Ionenleitfähigkeit liegt: Sie müssen den einaxialen Schritt von 780 MPa mit der Kaltisostatischen Pressung kombinieren, um die für den optimalen Ionentransport erforderliche Dichte von >97 % zu erreichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Sie sollten den Hochdruckschritt priorisieren, um Hohlräume zu beseitigen, da dies die Bildung von Rissen und Defekten während der Hochtemperaturglühung verhindert.

Die Beherrschung des anfänglichen Druckbereichs ist der wirksamste Weg, um die Zuverlässigkeit und Leistung Ihres endgültigen Festkörperelektrolyten zu gewährleisten.

Zusammenfassungstabelle:

| Angelegter Druck | Schlüsselmechanismus | Ergebnis |

|---|---|---|

| 780 MPa einaxial | Partikelumlagerung, Bruch und plastische Verformung | Dichter Grünkörper mit minimalen Hohlräumen |

| Nachfolgende Kaltisostatische Pressung (CIP) | Gleichmäßiger hydrostatischer Druck | Eliminiert Dichtegradienten, verhindert Rissbildung während des Sintervorgangs |

| Endgültiges Sintern | Stofftransport und Verdichtung | >97 % theoretische Dichte, hohe Ionenleitfähigkeit |

Sind Sie bereit, Ihre Festkörperelektrolytproben mit präziser Druckkontrolle zu optimieren? KINTEK ist spezialisiert auf Laborpressen – einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen –, die den anspruchsvollen Anforderungen der Materialforschung gerecht werden. Ob Sie NASICON, andere Keramiken oder fortschrittliche Materialien vorbereiten, unsere Geräte gewährleisten den gleichmäßigen Druck und die Zuverlässigkeit, die für reproduzierbare Hochleistungsergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Welche Vorteile bieten hydraulische Minipressen hinsichtlich reduziertem körperlichem Aufwand und Platzbedarf? Steigern Sie die Laboreffizienz und Flexibilität

- Wie wird eine hydraulische Presse bei der Probenvorbereitung für die Spektroskopie eingesetzt?Genaue und homogene Probenpellets erzielen

- Wie wird eine Labor-Hydraulikpresse für die Polymer-Schmelzkristallisation verwendet? Erzielen Sie makellose Probenstandardisierung

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse

- Wie wird eine Labor-Hydraulikpresse für Tb(III)-Organische Gerüst-FT-IR-Proben verwendet? Leitfaden zur Experten-Pellet-Herstellung