Die Anwendung von Differenzdruck während der Montage von mehrschichtigen All-Festkörperbatterien ist eine entscheidende Fertigungsstrategie, die darauf abzielt, mechanische Integrität und elektrochemische Effizienz auszugleichen. Durch die Anwendung eines geringeren Drucks zum Vorformen empfindlicher Schichten (wie des Separators) und eines höheren Drucks zum Laminieren von Elektrodenschichten verhindern Hersteller Materialschäden und gewährleisten gleichzeitig den engen, hohlraumfreien Kontakt, der für eine optimale Ionenleitung erforderlich ist.

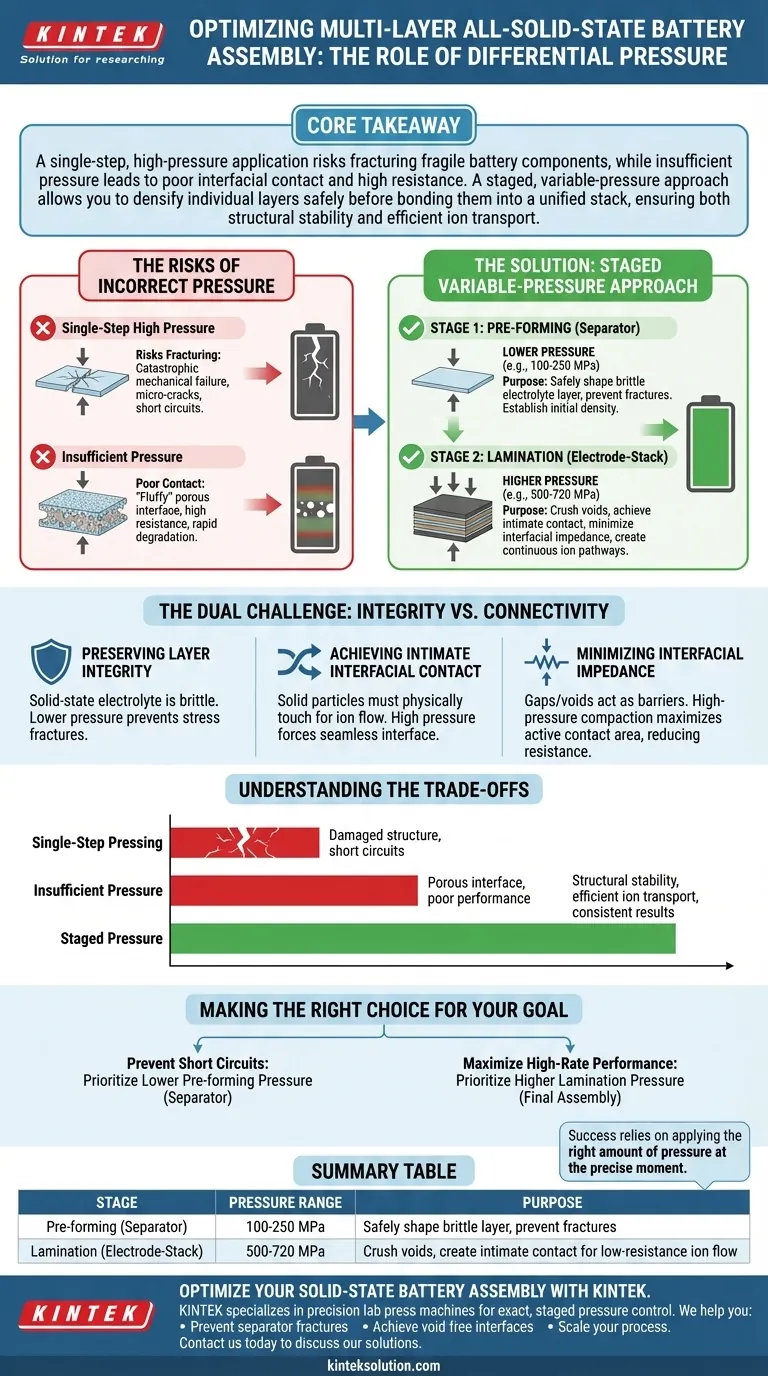

Kernbotschaft Eine einstufige Hochdruckanwendung birgt das Risiko, zerbrechliche Batteriekomponenten zu brechen, während unzureichender Druck zu schlechtem Grenzflächenkontakt und hohem Widerstand führt. Ein gestuftes Verfahren mit variablem Druck ermöglicht es Ihnen, einzelne Schichten sicher zu verdichten, bevor Sie sie zu einem einheitlichen Stapel verbinden, was sowohl strukturelle Stabilität als auch effizienten Ionentransport gewährleistet.

Die doppelte Herausforderung: Integrität vs. Konnektivität

Um zu verstehen, warum variabler Druck notwendig ist, müssen Sie über die einfache Montage hinausblicken. Sie lösen gleichzeitig zwei widersprüchliche Probleme: den Schutz empfindlicher Materialien und die Nötigung fester Partikel, sich wie ein kontinuierliches Medium zu verhalten.

Erhaltung der Schichtintegrität

Der Festkörperelektrolyt (Separator) ist oft eine starre, spröde Schicht.

Wenn Sie diese Schicht während des anfänglichen Stapelns sofort dem maximalen Druck aussetzen, riskieren Sie einen katastrophalen mechanischen Ausfall.

Durch die Anwendung eines geringeren Vorformdrucks (z. B. 100 MPa bis 250 MPa) stellen Sie die Form und die anfängliche Dichte des Separators her, ohne Spannungsrisse einzubringen.

Erzielung eines engen Grenzflächenkontakts

Sobald der Separator sicher geformt ist, verschiebt sich der Schwerpunkt auf die Leitfähigkeit.

Festkörperbatterien basieren auf einem "engen Kontakt" – das bedeutet, dass die festen Partikel der Elektrode und des Elektrolyten physisch in Kontakt stehen müssen, damit Lithiumionen passieren können.

Ein deutlich höherer Druck (z. B. 500 MPa bis 720 MPa) wird während der Laminierungsphase angewendet, um Hohlräume zu zerquetschen und diese unterschiedlichen Schichten zu einer nahtlosen Grenzfläche zu zwingen.

Minimierung der Grenzflächenimpedanz

Das ultimative Ziel des Hochdruck-Laminierungsschritts ist die Reduzierung des elektrischen Widerstands.

Lücken oder Hohlräume zwischen der Kathode und dem Elektrolyten wirken als Barrieren für den Ionenfluss und reduzieren die Batterieleistung drastisch.

Die Hochdruckverdichtung maximiert die aktive Kontaktfläche und schafft kontinuierliche Ionentransportwege, die die Effizienz von flüssigen Elektrolyten nachahmen.

Verständnis der Kompromisse

Obwohl gestufter Druck überlegen ist, führt er zu Komplexität, die sorgfältig gehandhabt werden muss.

Das Risiko der einstufigen Pressung

Der Versuch, Zeit zu sparen, indem ein einziger Hochdruckschritt verwendet wird, ist eine häufige Fehlerquelle in der Fertigung.

Dieser "monolithische" Ansatz beschädigt häufig die interne Struktur und verursacht Mikrorisse im Elektrolyten, die zu Kurzschlüssen führen können.

Darüber hinaus kann das gleichzeitige Pressen von Materialien mit unterschiedlichen Streckgrenzen zu ungleichmäßiger Verdichtung und Verzug führen.

Die Folge von unzureichendem Druck

Umgekehrt führt eine zu vorsichtige Druckanwendung zu einer "flauschigen" oder porösen Grenzfläche.

Wenn der Laminierungsdruck zu niedrig ist, bleibt die Fest-Fest-Grenzfläche schwach, was zu einem hohen Grenzflächenwiderstand führt.

Dies führt zu einer schlechten Kapazitätsausnutzung und schneller Degradation, da Ionen die Grenze zwischen Elektrode und Elektrolyt nicht effektiv durchqueren können.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Druckwerte, die Sie wählen, hängen von Ihrer Materialchemie und Ihren Leistungszielen ab, aber das Prinzip der gestuften Anwendung bleibt konstant.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Kurzschlüssen liegt: Priorisieren Sie einen niedrigeren, sanften Vorformdruck für die Separatorschicht, um sicherzustellen, dass vor der Laminierung keine Mikrorisse entstehen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Hochleistungsleistung liegt: Priorisieren Sie einen höheren Laminierungsdruck während des letzten Montageschritts, um Hohlräume zu minimieren und die Grenzflächenimpedanz zu reduzieren.

Der Erfolg bei der Montage von Festkörperbatterien beruht nicht nur darauf, wie viel Druck Sie anwenden, sondern darauf, die richtige Menge zum genauen Zeitpunkt anzuwenden, wenn das Material bereit ist, sie aufzunehmen.

Zusammenfassungstabelle:

| Phase | Druckbereich | Zweck |

|---|---|---|

| Vorformen (Separator) | 100-250 MPa | Spröde Elektrolytschicht sicher formen, Brüche verhindern |

| Laminieren (Elektrodenstapel) | 500-720 MPa | Hohlräume zerquetschen, engen Kontakt für niederohmigen Ionentransport schaffen |

Optimieren Sie Ihre Festkörperbatteriemontage mit KINTEK

Haben Sie Probleme mit Grenzflächenwiderstand oder Materialversagen in Ihren mehrschichtigen Batterieprototypen? KINTEK ist spezialisiert auf Präzisions-Laborpressen – einschließlich automatischer, isostatischer und beheizter Laborpressen –, die entwickelt wurden, um die exakte, gestufte Drucksteuerung zu liefern, die für zuverlässige Festkörperbatterie-F&E und -Produktion erforderlich ist.

Wir helfen Ihnen:

- Separatorbrüche verhindern mit sanften, präzisen Vorformdrücken

- Hohlraumfreie Grenzflächen und minimale Impedanz durch Hochdrucklaminierung erzielen

- Ihr Verfahren skalieren von der Forschung bis zur Pilotproduktion mit konsistenten, reproduzierbaren Ergebnissen

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborpressenlösungen Ihre Batterieleistung und -ausbeute verbessern können. Lassen Sie uns gemeinsam eine effizientere Energiezukunft gestalten.

Kontaktieren Sie uns über unser Kontaktformular

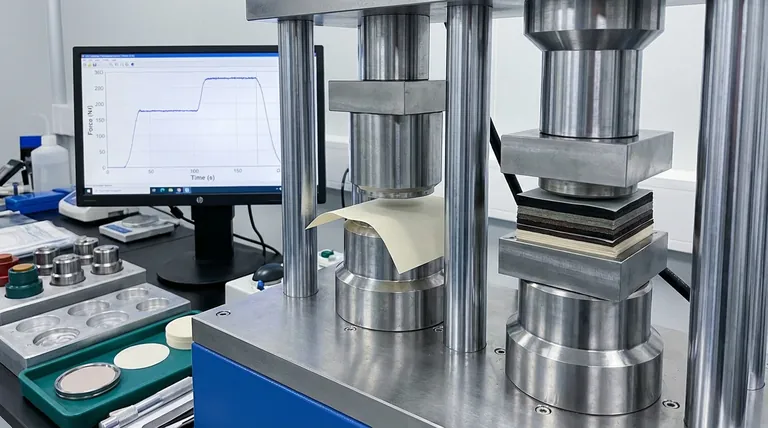

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

Andere fragen auch

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Was ist die Funktion einer Labor-Hydraulikpresse bei Sulfid-Elektrolyt-Pellets? Optimieren Sie die Batteriedichte

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Warum ist eine Labor-Hydraulikpresse für elektrochemische Testproben notwendig? Gewährleistung von Datenpräzision & Ebenheit