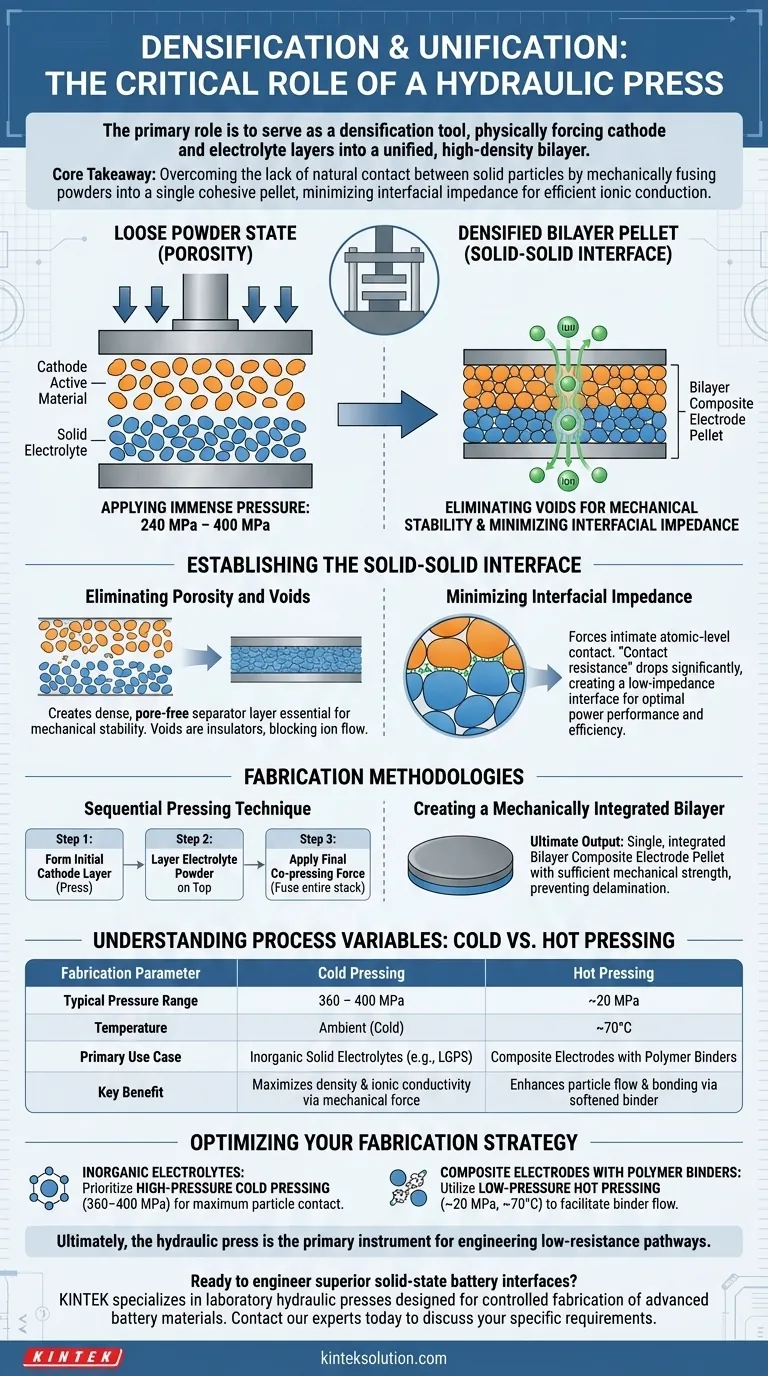

Die Hauptaufgabe einer hydraulischen Presse bei der Herstellung von Festkörperbatterien besteht darin, als entscheidendes Verdichtungswerkzeug zu dienen, das die Kathoden- und Elektrolytschichten physisch zu einer einheitlichen, hochdichten Doppelschicht presst. Durch die Anwendung von immensem Druck – typischerweise zwischen 240 MPa und 400 MPa – beseitigt die Presse mikroskopische Hohlräume zwischen den Partikeln und gewährleistet so den engen Fest-Fest-Kontakt, der für eine effiziente Ionenleitung erforderlich ist.

Kernbotschaft Bei der Herstellung von Festkörperbatterien besteht die grundlegende Herausforderung darin, den mangelnden natürlichen Kontakt zwischen festen Partikeln zu überwinden. Die hydraulische Presse löst dieses Problem, indem sie die Kathoden- und Elektrolytpulver mechanisch zu einem einzigen, kohäsiven Pellet verschmilzt, wodurch die Grenzflächenimpedanz minimiert und ein gangbarer Weg für den Lithium-Ionen-Transport geschaffen wird.

Herstellung der Fest-Fest-Grenzfläche

Beseitigung von Porosität und Hohlräumen

Die unmittelbarste Funktion der hydraulischen Presse ist die Reduzierung des Hohlraumvolumens. In losem Pulverzustand enthalten sowohl das Kathodenaktivmaterial als auch der Festkörperelektrolyt erhebliche Luftlücken.

Durch Anwendung hohen Drucks (oft über 360 MPa) zerdrückt die Presse diese Partikel zusammen. Dies schafft eine dichte, porenfreie Trennschicht, die für die mechanische Stabilität unerlässlich ist. Ohne diese Verdichtung wirken Hohlräume als Isolatoren, blockieren den Ionenfluss und machen die Batterie ineffizient.

Minimierung der Grenzflächenimpedanz

Damit eine Festkörperbatterie funktioniert, müssen sich Lithiumionen frei zwischen Kathode und Elektrolyt bewegen können. Dies erfordert engen Kontakt auf atomarer Ebene zwischen den beiden Materialien.

Die hydraulische Presse zwingt die Materialien in eine so enge Nähe, dass der „Kontaktwiderstand“ an der Grenzfläche erheblich sinkt. Dies schafft eine Fest-Fest-Grenzfläche mit geringer Impedanz, die der Hauptfaktor ist, der die Leistung und Effizienz der Batterie bestimmt.

Herstellungsverfahren

Die sequentielle Pressmethode

Eine gängige Herstellungsstrategie beinhaltet einen mehrstufigen „sequentiellen“ Prozess. Zuerst wird die Presse verwendet, um die anfängliche Kathodenschicht zu formen.

Anschließend wird das Elektrolytpulver auf die vorgeformte Kathode aufgetragen. Die hydraulische Presse übt dann die endgültige „Kombinationspresskraft“ auf den gesamten Stapel aus. Diese Methode stellt sicher, dass der Elektrolyt nicht nur auf der Kathode liegt, sondern physisch mit ihr verschmilzt.

Erstellung einer mechanisch integrierten Doppelschicht

Das Endergebnis der hydraulischen Presse ist eine einzelne, integrierte Komponente, die oft als Doppelschicht-Verbundelektroden-Pellet bezeichnet wird.

Dieses Pellet muss über ausreichende mechanische Festigkeit verfügen, um gehandhabt werden zu können, ohne zu zerbröseln. Der Druck stellt sicher, dass die beiden Schichten fest verbunden sind und eine Delamination während des Batteriebetriebs oder der Montage verhindert wird.

Verständnis der Prozessvariablen: Kalt- vs. Warmpressen

Kaltpressen für maximale Dichte

Die meisten Standardverfahren verwenden Kaltpressen, das ausschließlich auf hoher mechanischer Kraft beruht, um Dichte zu erreichen.

Referenzen deuten darauf hin, dass Drücke im Bereich von 360 MPa bis 400 MPa für diese Methode Standard sind. Dieser Ansatz ist ideal zum Zerdrücken von anorganischen Festkörperelektrolytpulvern (wie LGPS oder LPSCl) zu einem dichten Rahmen, ohne deren chemische Struktur durch Wärme zu verändern.

Warmpressen für binderunterstützten Fluss

Wenn die Verbundstruktur Polymerbinder enthält, ist das Warmpressen eine wertvolle alternative Strategie.

Dabei werden deutlich geringere Drücke (ca. 20 MPa) mit moderater Wärme (typischerweise ~70 °C) kombiniert. Die Wärme erweicht den Polymerbinder, wodurch sich die Partikel neu anordnen und zu einer gleichmäßigen Struktur „fließen“ können. Dies verbessert die mechanische Festigkeit und die Ionenleitungswege, ohne die extremen Kräfte des Kaltpressens zu erfordern.

Optimierung Ihrer Herstellungsstrategie

Um die besten Ergebnisse für Ihre spezifische Batteriearchitektur zu erzielen, müssen Sie die Pressparameter an Ihre Materialzusammensetzung anpassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit in anorganischen Elektrolyten liegt: Priorisieren Sie Kaltpressen mit hohem Druck (360–400 MPa), um mechanisch alle Hohlräume zu beseitigen und den Partikel-zu-Partikel-Kontakt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Verbundelektroden mit Polymerbindern liegt: Verwenden Sie Warmpressen bei niedrigeren Drücken (ca. 20 MPa), um den Binderfluss und die Partikelumlagerung zu erleichtern, ohne die Mikrostruktur zu zerquetschen.

Letztendlich ist die hydraulische Presse nicht nur ein Formwerkzeug; sie ist das primäre Instrument zur Konstruktion der niederohmigen Wege, die einer Festkörperbatterie den Betrieb ermöglichen.

Zusammenfassungstabelle:

| Herstellungsparameter | Kaltpressen | Warmpressen |

|---|---|---|

| Typischer Druckbereich | 360 - 400 MPa | ~20 MPa |

| Temperatur | Umgebung (Kalt) | ~70°C |

| Hauptanwendungsfall | Anorganische Festkörperelektrolyte (z. B. LGPS) | Verbundelektroden mit Polymerbindern |

| Hauptvorteil | Maximiert Dichte & Ionenleitfähigkeit durch mechanische Kraft | Verbessert Partikelfluss & Bindung durch erweichten Binder |

Bereit, überlegene Festkörperbatterie-Grenzflächen zu entwickeln?

Die präzise Anwendung von Druck ist entscheidend für die Erstellung der hochdichten, niederohmigen Doppelschichten, die Ihre Forschung erfordert. KINTEK ist spezialisiert auf Labor-Hydraulikpressen – einschließlich automatischer, isostatischer und beheizter Modelle –, die speziell für die kontrollierte Herstellung fortschrittlicher Batteriematerialien entwickelt wurden.

Unsere Pressen bieten die Zuverlässigkeit und Präzision, die Sie benötigen, um Hohlräume zu beseitigen und den engen Fest-Fest-Kontakt zu erreichen, der für eine effiziente Ionenleitung unerlässlich ist. Lassen Sie uns Ihnen helfen, Ihre Pressstrategie zu optimieren, um Ihre Batterieentwicklung zu beschleunigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Laborpresse für Ihre Festkörperbatterie-Herstellungsbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen