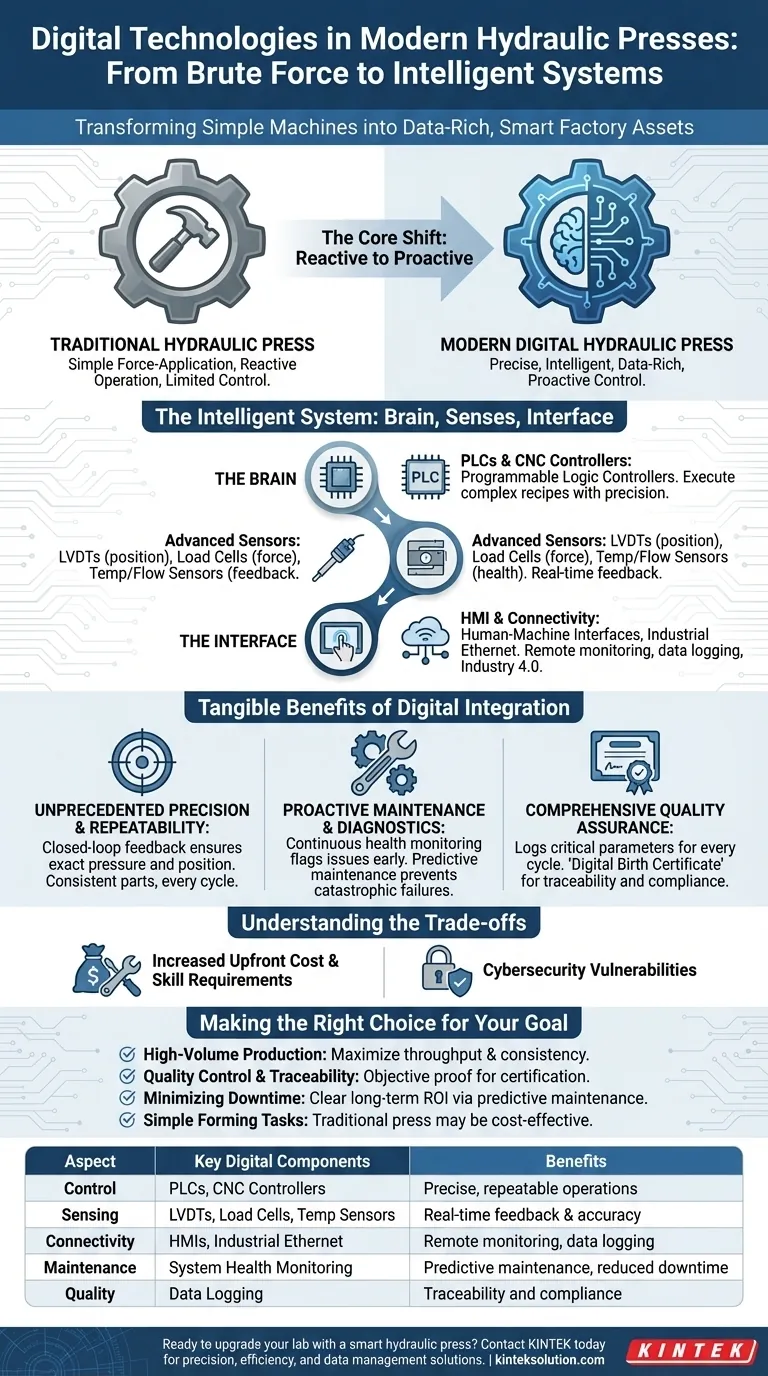

Kurz gesagt, digitale Technologien wandeln hydraulische Pressen grundlegend von einfachen Kraftübertragungsmaschinen in präzise, intelligente und datenreiche Fertigungssysteme um. Durch die Integration von programmierbaren Steuerungen (SPS), fortschrittlichen Sensoren und Netzwerkkonnektivität erhalten moderne Pressen die Fähigkeit, ferngesteuert programmiert zu werden, ihren eigenen Zustand zu überwachen und Echtzeitdaten über jeden Zyklus zu sammeln. Dies führt zu einer dramatischen Verbesserung der Genauigkeit, der Betriebseffizienz und der Konsistenz der Endprodukte.

Die Kernverschiebung geht von einem reaktiven Betrieb zu einer proaktiven Steuerung. Anstatt nur Kraft auszuüben, nutzt eine digitale hydraulische Presse Daten, um sicherzustellen, dass jede Aktion präzise, wiederholbar und dokumentiert ist, wodurch ein traditionelles Werkzeug zu einem Smart-Factory-Asset wird.

Von roher Gewalt zu intelligenter Steuerung

Die klassische hydraulische Presse ist ein Wunderwerk der Kraft, aber ihr fehlt die Finesse. Digitale Technologien fügen eine Intelligenzschicht hinzu, die eine präzise Steuerung dieser Kraft ermöglicht und neue Fähigkeiten und Effizienzen freisetzt.

Das Gehirn: SPS und CNC-Steuerungen

Das Herzstück einer modernen Presse ist eine Programmierbare Logiksteuerung (SPS/PLC) oder ein fortschrittlicheres Computer Numerical Control (CNC)-System. Diese digitalen Steuerungen sind das Gehirn des Betriebs.

Sie ersetzen ältere, weniger flexible Relaissteuerungen oder manuelle Bedienelemente und ermöglichen es den Bedienern, komplexe Pressrezepte mit mehreren Schritten mit nahezu perfekter Präzision auszuführen. Dies gewährleistet, dass Parameter wie Stößelgeschwindigkeit, Haltezeit und Druck exakt wie programmiert gesteuert werden.

Die Sinne: Erweiterte Sensorintegration

Wenn die SPS das Gehirn ist, sind Sensoren das Nervensystem und liefern wesentliches Feedback. Moderne Pressen gehen weit über einfache Manometer hinaus.

Wichtige Sensoren umfassen:

- Lineare Wegaufnehmer (LVDTs): Diese messen die exakte Position des Stößels auf Tausendstel Zoll genau und gewährleisten so eine präzise Tiefenkontrolle.

- Kraftaufnehmer (Load Cells): Diese messen direkt die ausgeübte Kraft und liefern genaueres Feedback als nur hydraulische Druckmesswerte.

- Temperatur- und Durchflusssensoren: Diese überwachen den Zustand der Hydraulikflüssigkeit und des Systems und geben frühzeitig Warnungen vor möglichen Problemen.

Die Schnittstelle: Daten und Konnektivität

Dieser Datenstrom wird durch Mensch-Maschine-Schnittstellen (HMI) – typischerweise robuste Touchscreens – nutzbar gemacht. HMIs ermöglichen es Bedienern, Programme einfach zu laden, den Prozess in Echtzeit zu überwachen und Diagnosealarme anzuzeigen.

Darüber hinaus ermöglicht Industrial-Ethernet-Konnektivität die Kommunikation der Presse mit einem zentralen Fabrikmanagementsystem (MES oder ERP). Dies ermöglicht Fernüberwachung, Datenerfassung zur Analyse und Integration in eine vollständig vernetzte „Industrie 4.0“-Umgebung.

Die greifbaren Vorteile der digitalen Integration

Die Integration dieser digitalen Komponenten bringt klare, messbare Vorteile in einer Produktionsumgebung mit sich.

Beispiellose Präzision und Wiederholgenauigkeit

Die geschlossene Rückkopplungsschleife zwischen der SPS und den Sensoren ermöglicht es der Presse, sich während eines Zyklus selbst zu korrigieren. Wenn der Druck abfällt, kann die Steuerung sofort den Hydraulikfluss anpassen, um den Sollwert beizubehalten. Diese aktive Steuerung garantiert eine extreme Wiederholgenauigkeit von Teil zu Teil.

Proaktive Wartung und Diagnose

Die kontinuierliche Überwachung des Systemzustands ist ein Wendepunkt für die Wartung. Eine digitale Presse kann Öltemperatur, Pumpeneffizienz und Zykluszeiten verfolgen.

Durch die Festlegung grundlegender Leistungskennzahlen kann das System subtile Abweichungen erkennen, die auf ein sich entwickelndes Problem hinweisen, wie z. B. ein langsames Leck oder eine verschleißende Pumpe. Dies ermöglicht eine vorausschauende Wartung (Predictive Maintenance), bei der Reparaturen geplant werden, bevor ein katastrophaler und kostspieliger Ausfall eintritt.

Umfassende Qualitätssicherung

Eine digitale Presse protokolliert die kritischen Parameter jedes einzelnen Zyklus. Dies erstellt eine „digitale Geburtsurkunde“ für jedes produzierte Teil, einschließlich der exakt angewendeten Kraft, Tiefe und Zeit.

Diese Daten sind von unschätzbarem Wert für die Qualitätskontrolle und Rückverfolgbarkeit, was in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilfertigung eine strenge Anforderung darstellt.

Die Abwägungen verstehen

Obwohl die Vorteile erheblich sind, bringt die Einführung fortschrittlicher digitaler Pressen wichtige Überlegungen mit sich.

Erhöhte Anschaffungskosten

Eine Presse, die mit hochentwickelten Steuerungen, Sensoren und Software ausgestattet ist, hat einen höheren Anschaffungspreis als eine einfache, traditionelle Presse. Die Nachrüstung einer älteren Maschine kann ebenfalls eine erhebliche Investition darstellen.

Neue Anforderungsprofile

Die Wartung einer digital integrierten Presse erfordert ein anderes Qualifikationsprofil. Techniker müssen mit Software, Netzwerken und Sensordiagnostik ebenso vertraut sein wie mit traditioneller Hydraulik und Mechanik.

Schwachstellen bei der Cybersicherheit

Jede vernetzte Maschine ist ein potenzielles Ziel für einen Cyberangriff. Die Sicherung einer Smart Press und des Fabriknetzwerks, mit dem sie verbunden ist, ist eine kritische Überlegung, die nicht außer Acht gelassen werden darf.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Investition in eine digital erweiterte hydraulische Presse sollte von Ihren spezifischen betrieblichen Anforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wiederholbarer Produktion liegt: Die Rezeptverwaltung und präzise Prozesssteuerung, die digitale Systeme bieten, sind unerlässlich, um den Durchsatz und die Konsistenz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle und Rückverfolgbarkeit liegt: Die umfassende Datenprotokollierung einer digitalen Presse liefert den objektiven Nachweis, der für Zertifizierung und Qualitätsanalyse erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausfallzeiten liegt: Die vorausschauende Wartung und die erweiterten Diagnosefunktionen, die durch digitale Überwachung ermöglicht werden, bieten einen klaren langfristigen Return on Investment, indem sie ungeplante Ausfälle verhindern.

- Wenn Ihr Betrieb einfache Umform- oder Aufgaben mit geringer Toleranz beinhaltet: Der zusätzliche Aufwand und die Komplexität sind möglicherweise nicht gerechtfertigt, und eine traditionelle hydraulische Presse könnte weiterhin die kostengünstigste Lösung sein.

Indem Sie die Technologie auf Ihre strategischen Ziele abstimmen, stellen Sie sicher, dass der Übergang zu einer digitalen hydraulischen Presse einen transformativen Wert für Ihren Betrieb liefert.

Zusammenfassungstabelle:

| Aspekt | Wesentliche digitale Komponenten | Vorteile |

|---|---|---|

| Steuerung | SPS, CNC-Steuerungen | Präzise, wiederholbare Vorgänge |

| Erfassung | LVDTs, Kraftaufnehmer, Temperatursensoren | Echtzeit-Feedback und Genauigkeit |

| Konnektivität | HMIs, Industrial Ethernet | Fernüberwachung, Datenprotokollierung |

| Wartung | Systemzustandsüberwachung | Vorausschauende Wartung, reduzierte Ausfallzeiten |

| Qualität | Datenprotokollierung | Rückverfolgbarkeit und Konformität |

Bereit, Ihr Labor mit einer intelligenten hydraulischen Presse aufzurüsten? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die zur Verbesserung von Präzision, Effizienz und Datenmanagement für Ihre Laboranforderungen entwickelt wurden. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen intelligente Steuerung und proaktive Wartung in Ihre Abläufe bringen können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Welche Vorteile bieten hydraulische Minipressen hinsichtlich reduziertem körperlichem Aufwand und Platzbedarf? Steigern Sie die Laboreffizienz und Flexibilität

- Welche Funktion erfüllt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von aktivierten Bananenschalenproben?

- Welche Laboranwendungen gibt es für hydraulische Pressen?Mehr Präzision bei der Probenvorbereitung und -prüfung

- Wie gewährleisten hydraulische Pressen Präzision und Konsistenz bei der Druckausübung?Erreichen Sie eine zuverlässige Kraftkontrolle für Ihr Labor

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit