Kurz und gut, Kaltisostatische Pressen (CIP) arbeiten in einem breiten Druckspektrum, wobei Standardproduktionssysteme in der Regel bis zu 600 MPa (6.000 bar oder 87.000 psi) erreichen.Während bei vielen Anwendungen der Druck deutlich darunter liegt, können Hochleistungssysteme für spezielle Materialien Werte von über 900 MPa (130.000 psi) erreichen.

Das Wichtigste ist nicht ein einziger maximaler Druck, sondern die Fähigkeit, den Druck über einen großen Bereich präzise zu steuern.Der ideale Druck wird ausschließlich durch das zu verarbeitende Material und die für die Endkomponente erforderliche Zieldichte bestimmt.

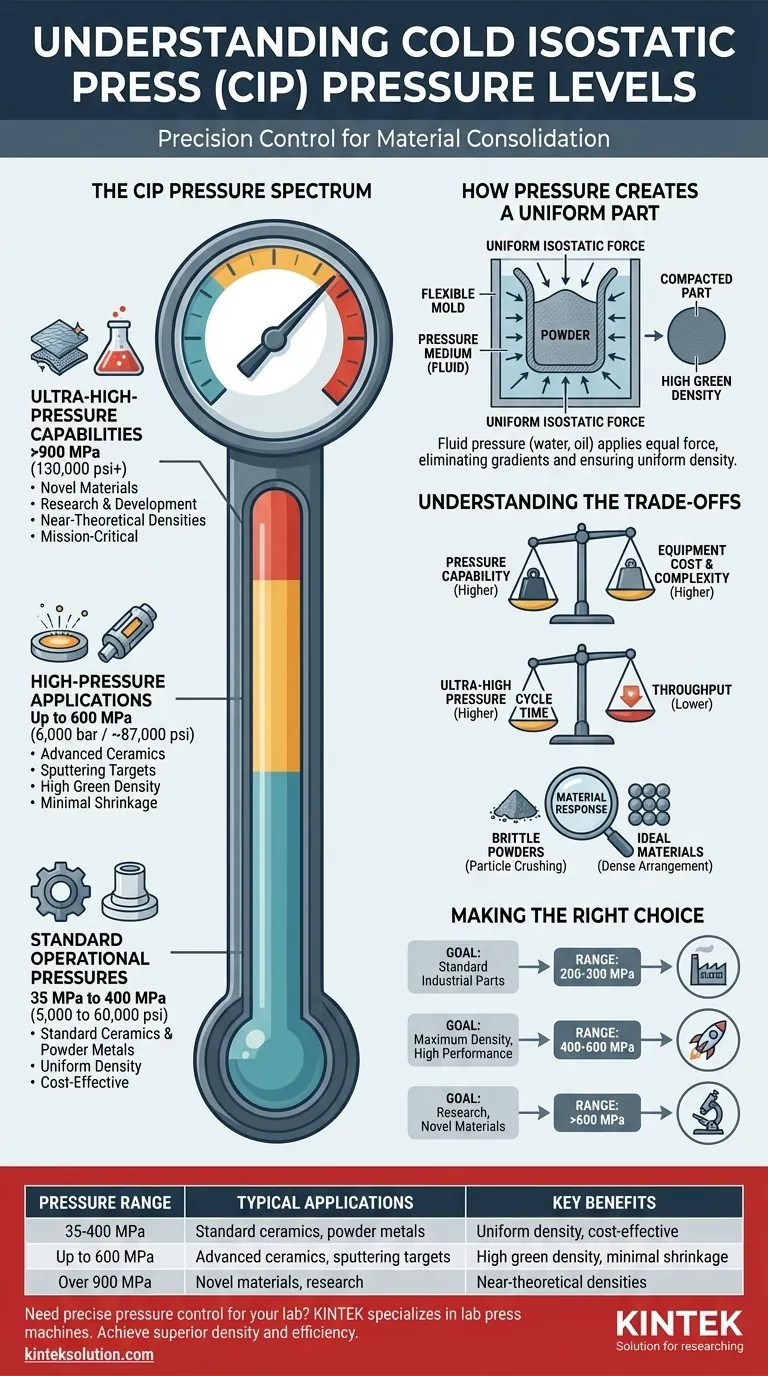

Das Spektrum der CIP-Drucke

Das kalt-isostatische Pressen ist eine vielseitige Technologie, gerade weil die Betriebsdrücke nicht für alle gleich sind.Der erforderliche Druck ist eine entscheidende Variable, die auf das spezifische Pulvermaterial und die gewünschten Eigenschaften des gepressten Teils zugeschnitten ist.

Standard-Betriebsdrücke

Für eine große Anzahl von Anwendungen in der Pulvermetallurgie und der technischen Keramik liegen die Betriebsdrücke typischerweise im Bereich von 35 MPa bis 400 MPa (5.000 bis 60.000 psi) .

Diese Produktreihe ist äußerst effektiv bei der Verfestigung der meisten Pulver zu einem "grünen" Pressling mit ausreichender Festigkeit und gleichmäßiger Dichte für die Handhabung und die anschließende Sinterung.

Anwendungen mit hohem Druck

Viele moderne CIP-Systeme sind für einen Betrieb bis zu 600 MPa (6.000 bar oder ~87.000 psi) .

Dieser höhere Druck ist für die Verdichtung von Hochleistungsmaterialien wie Hochleistungskeramik, Sputtertargets oder hochschmelzenden Metallen erforderlich.Ziel ist es oft, die höchstmögliche Rohdichte zu erreichen, um Schrumpfung und Verformung während des abschließenden Sinterns zu minimieren.

Ultra-Hochdruck-Fähigkeiten

Spezialisierte CIP-Anlagen und Anlagen für die Forschung können über die Standardgrenzen hinausgehen und erreichen Drücke von 900 MPa (130.000 psi) oder mehr .

Diese extremen Drücke werden für die Entwicklung neuartiger Werkstoffe, die Verfestigung besonders schwer zu pressender Pulver oder die Erzielung nahezu theoretischer Dichten im vorgesinterten Zustand für unternehmenskritische Komponenten verwendet.

Wie Druck ein gleichmäßiges Teil erzeugt

Die Höhe des Drucks ist nur ein Teil der Gleichung.Die "isostatische" Beschaffenheit des Prozesses - gleichmäßiger Druck aus allen Richtungen - macht ihn so effektiv.

Die Rolle des Druckmediums

Eine Flüssigkeit, typischerweise Wasser, Öl oder ein Glykolgemisch wird als druckübertragendes Medium verwendet.Diese Flüssigkeit umhüllt eine versiegelte, flexible Form, die das Pulver enthält.

Wenn die Flüssigkeit unter Druck gesetzt wird, übt sie auf jeden Punkt der Formoberfläche eine gleichmäßige Kraft aus, wodurch die beim herkömmlichen einachsigen Pressen üblichen Dichtegradienten und inneren Spannungen vermieden werden.

Das Ziel: Hohe Rohdichte

Der Hauptzweck der Anwendung dieses Drucks besteht darin, die Pulverpartikel in eine dichte, dicht gepackte Anordnung zu zwingen.

Ein höherer Druck führt im Allgemeinen zu einer höheren \"grünen" Dichte (die Dichte des Teils vor dem Sintern).Dies führt zu einem stärkeren, besser handhabbaren Bauteil und zu besser vorhersehbaren Ergebnissen in der abschließenden Brennphase im Ofen.

Verstehen der Kompromisse

Auch wenn ein höherer Druck generell besser zu sein scheint, gibt es bei der Auswahl oder Spezifikation eines CIP-Systems kritische Kompromisse zu berücksichtigen.

Kosten und Komplexität der Anlage

Die Beziehung zwischen Druckfähigkeit und Kosten ist exponentiell.Ein Behälter und ein Pumpensystem, das für 600 MPa ausgelegt ist, ist wesentlich robuster, komplexer und teurer als eines, das für 200 MPa ausgelegt ist.

Zykluszeit und Durchsatz

Das Erreichen ultrahoher Drücke erfordert mehr Zeit für die Druckbeaufschlagungs- und Druckentlastungszyklen.Bei der Massenproduktion ist es für die Maximierung des Durchsatzes entscheidend, mit dem niedrigsten effektiven Druck zu arbeiten.

Reaktion des Materials

Nicht alle Pulver profitieren von extremem Druck.Bei einigen spröden Materialien kann es eher zu einer Zerkleinerung der Partikel als zu einer einfachen Umlagerung kommen, was sich nachteilig auf das endgültige Gefüge des Bauteils auswirken kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Druckniveaus ist eine Abwägung zwischen Materialanforderungen, Komponentenspezifikationen und wirtschaftlichen Realitäten.

- Wenn Ihr Hauptaugenmerk auf Standardkeramik oder Pulvermetallen für Industrieteile liegt: Ein System mit einem Bereich bis 200-300 MPa ist oft die kostengünstigste und effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer maximalen Dichte bei Hochleistungsmaterialien liegt: Sie werden wahrscheinlich Drücke im Bereich von 400-600 MPa benötigen, um strenge Dichte- und Leistungsspezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuer Materialien oder Nischenanwendungen liegt: Ein System mit Ultrahochdruckfähigkeit (über 600 MPa) bietet die notwendige Flexibilität, um die Grenzen der Materialverfestigung auszuloten.

Letztendlich geht es bei der Auswahl des richtigen Drucks darum, die Leistungsfähigkeit des Geräts an die spezifischen Anforderungen an Dichte und Integrität Ihres Materials anzupassen.

Zusammenfassende Tabelle:

| Druckbereich | Typische Anwendungen | Wesentliche Vorteile |

|---|---|---|

| 35-400 MPa | Standard-Keramik, Pulvermetalle | Gleichmäßige Dichte, kostengünstig |

| Bis zu 600 MPa | Hochleistungskeramik, Sputtertargets | Hohe Rohdichte, minimale Schrumpfung |

| Über 900 MPa | Neuartige Materialien, Forschung | Nahezu theoretische Dichten, spezielle Anwendungen |

Benötigen Sie eine präzise Druckregelung für Ihr Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für Ihre spezifischen Anforderungen an die Materialverdichtung entwickelt wurden.Erzielen Sie überlegene Dichte und Effizienz in Ihren Prozessen - Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen