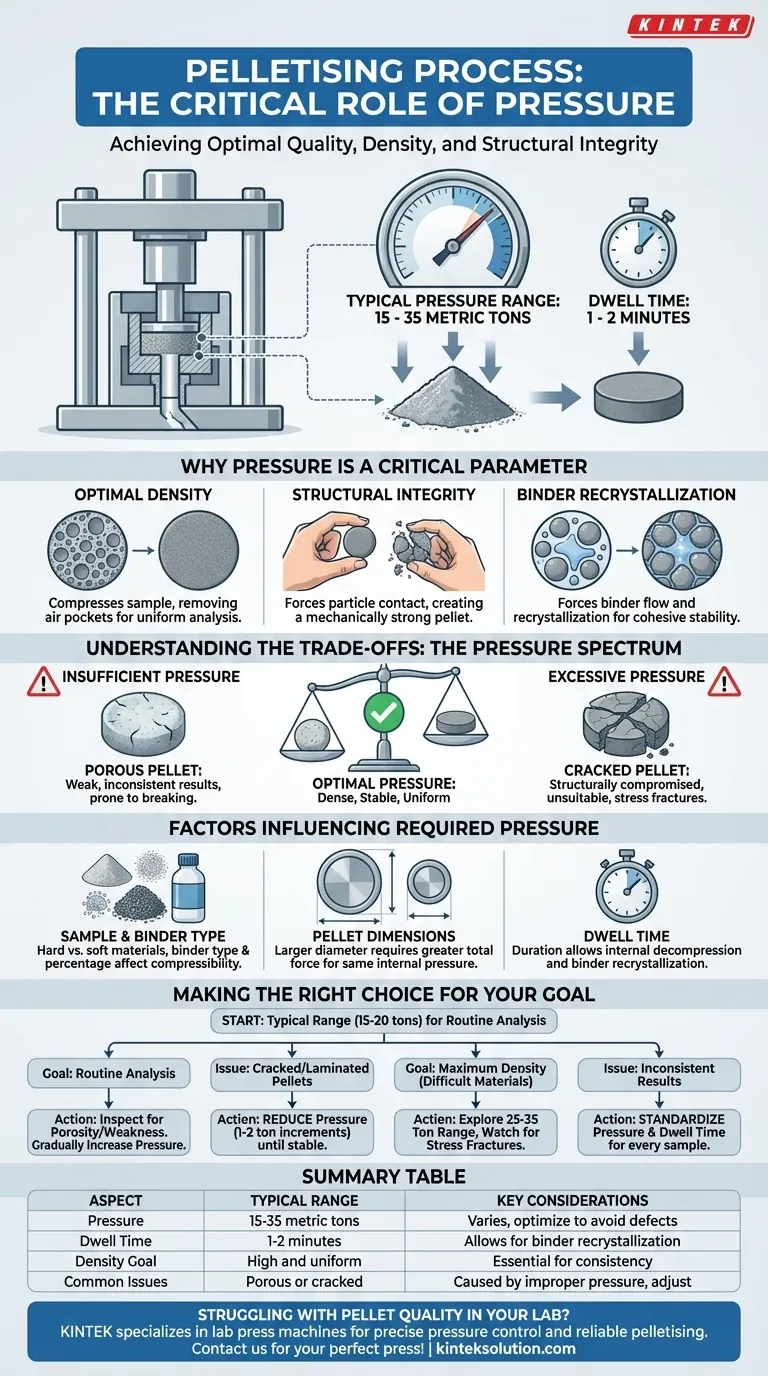

Bei den meisten Materialien liegt der während des Pelletierprozesses ausgeübte Druck typischerweise in einem Bereich von 15 bis 35 metrischen Tonnen. Diese Kraft wird im Allgemeinen für eine Dauer von ein bis zwei Minuten ausgeübt, um sicherzustellen, dass die Probe vollständig komprimiert ist und jedes Bindemittel rekristallisiert ist, wodurch ein solides, stabiles Pellet entsteht.

Der spezifische Druck ist kein Einheitswert, sondern eine kritische Variable, die optimiert werden muss. Das Ziel ist es, gerade genug Kraft anzuwenden, um Hohlräume zu beseitigen und die erforderliche Dichte zu erreichen, ohne Spannungsrisse in das endgültige Pellet einzubringen.

Warum Druck ein kritischer Parameter ist

Die ausgeübte Kraft bestimmt direkt die Endqualität des Pellets. Es ist wohl die wichtigste Variable im gesamten Prozess und beeinflusst alles, von der physikalischen Festigkeit des Pellets bis zu seiner analytischen Leistung.

Erreichen einer optimalen Dichte

Der Hauptzweck der Druckanwendung besteht darin, das pulverförmige Probenmaterial zu komprimieren und Lufteinschlüsse oder Hohlräume zu entfernen. Ein vollständig dichtes Pellet ist für die Konsistenz von entscheidender Bedeutung, insbesondere bei analytischen Verfahren, bei denen eine einheitliche Probenweglänge erforderlich ist.

Gewährleistung der strukturellen Integrität

Ausreichender Druck zwingt die einzelnen Partikel der Probe in engen Kontakt, oft mit einem Bindemittel. Dieser Prozess erzeugt ein mechanisch starkes und haltbares Pellet, das gehandhabt, gelagert und analysiert werden kann, ohne zu zerbröseln oder zu brechen.

Die Rolle der Bindemittel-Rekristallisation

Bei Proben, die ein Bindemittel verwenden, zwingen der ausgeübte Druck in Kombination mit der Verweilzeit das Bindemittel zum Fließen und zur Rekristallisation. Dies "verklebt" effektiv die Probenmatrix miteinander, was zu einer zusammenhängenden und stabilen Endform führt.

Die Kompromisse verstehen: Das Druckspektrum

Den optimalen Druck zu finden, ist ein Balanceakt. Sowohl zu wenig als auch zu viel Kraft führt zu einem fehlerhaften Pellet, was Zeit und wertvolles Probenmaterial verschwendet.

Unzureichender Druck: Das poröse Pellet

Wenn die ausgeübte Kraft zu gering ist, wird die Probe nicht vollständig komprimiert. Dies führt zu einem Pellet, das porös, mechanisch schwach und oft matt oder kreidig aussieht. Diese Pellets brechen leicht und liefern aufgrund ihrer mangelnden gleichmäßigen Dichte inkonsistente Analyseergebnisse.

Übermäßiger Druck: Das gerissene Pellet

Umgekehrt kann die Anwendung von zu viel Kraft Spannungen in das Pressgut einführen. Dies äußert sich oft in sichtbaren Rissen, Schichtungen (Laminierung) oder sogar im vollständigen Bruch des Pellets beim Ausstoßen aus der Matrize. Ein übermäßig gepresstes Pellet ist strukturell beeinträchtigt und für jede Anwendung ungeeignet.

Faktoren, die den erforderlichen Druck beeinflussen

Der ideale Druck variiert je nach mehreren Faktoren, weshalb die typische Spanne so breit ist.

Proben- und Bindemitteltyp

Verschiedene Materialien komprimieren sich unterschiedlich. Harte, kristalline Materialien erfordern möglicherweise höhere Drücke, während weichere, amorphere Materialien mit weniger Kraft ein gutes Pellet bilden können. Die Art und der Prozentsatz des verwendeten Bindemittels beeinflussen ebenfalls erheblich den erforderlichen Druck.

Pellet-Abmessungen

Die in "Tonnen" angegebenen Werte beziehen sich auf die Gesamtkraft, die von der Presse ausgeübt wird. Diese Kraft verteilt sich auf die Fläche der Matrize. Daher erfordert ein Pellet mit größerem Durchmesser eine größere Gesamtkraft, um den gleichen Innendruck (PSI oder Pascal) zu erreichen wie ein kleineres Pellet.

Verweilzeit

Auch die Dauer, für die der Druck aufrechterhalten wird, ist ein Faktor. Eine typische Verweilzeit von 1-2 Minuten gibt dem Material Zeit, sich intern zu dekomprimieren und dem Bindemittel Zeit, richtig zu rekristallisieren, was zu einem stabilen Endprodukt beiträgt.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie den typischen Bereich als Ausgangspunkt, optimieren Sie den Prozess jedoch immer für Ihr spezifisches Material und Ziel. Sorgfältige Beobachtung ist der Schlüssel.

- Wenn Ihr Hauptaugenmerk auf der Routineanalyse mit einem gängigen Material liegt: Beginnen Sie am unteren Ende des Bereichs (15–20 Tonnen) und überprüfen Sie das Pellet auf Porosität oder Schwäche, bevor Sie den Druck schrittweise erhöhen.

- Wenn Sie gerissene oder geschichtete Pellets beobachten: Sie wenden wahrscheinlich zu viel Kraft an. Reduzieren Sie den Druck in Schritten von 1-2 Tonnen, bis Sie ein stabiles Pellet erhalten.

- Wenn Sie maximale Dichte für ein schwer zu komprimierendes Material benötigen: Sie müssen möglicherweise den höheren Bereich von 25-35 Tonnen untersuchen, aber achten Sie sehr genau auf die ersten Anzeichen von Spannungsrissen.

- Wenn Sie inkonsistente Ergebnisse zwischen Pellets feststellen: Ihr wichtigster Schritt ist die Standardisierung und Beibehaltung eines konstanten Drucks und einer konstanten Verweilzeit für jede Probe, die Sie vorbereiten.

Letztendlich beruht die Perfektionierung des Pelletierprozesses auf methodischen Tests und sorgfältiger Beobachtung, um die ideale Balance für Ihre einzigartige Anwendung zu finden.

Zusammenfassungstabelle:

| Aspekt | Typischer Bereich | Wichtige Überlegungen |

|---|---|---|

| Druck | 15–35 metrische Tonnen | Variiert je nach Material, Bindemittel und Pelletgröße; optimieren, um Defekte zu vermeiden |

| Verweilzeit | 1–2 Minuten | Ermöglicht die Rekristallisation des Bindemittels und die interne Dekompression |

| Dichteziel | Hoch und gleichmäßig | Entscheidend für konsistente Analyseergebnisse und strukturelle Integrität |

| Häufige Probleme | Poröse oder gerissene Pellets | Verursacht durch unzureichenden oder übermäßigen Druck; schrittweise anpassen |

Haben Sie Probleme mit der Pelletqualität in Ihrem Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Laborpressen, die eine präzise Druckkontrolle für zuverlässiges Pelletieren bieten. Unsere Ausrüstung gewährleistet optimale Dichte und Festigkeit, reduziert Abfall und verbessert Ihre Analyseergebnisse. Kontaktieren Sie uns noch heute, um die perfekte Presse für Ihre Laboranforderungen zu finden und Ihren Probenvorbereitungsprozess zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Zylindrische Pressform für Laborzwecke

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Wie werden hydraulische Pelletpressen in der Materialprüfung und -forschung eingesetzt? Präzise Probenvorbereitung & Spannungsanalyse

- Welche Materialien können hydraulische Pelletpressen verarbeiten? Vielseitige Lösungen für die Materialforschung

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit

- Was ist die entscheidende Funktion einer Laborhydraulikpresse bei der Herstellung von Li1+xAlxGe2−x(PO4)3 (LAGP)-Elektrolytpellets für Festkörperbatterien? Pulver in Hochleistungs-Elektrolyte verwandeln

- Was sind die Schritte zur Vorbereitung einer KBr-Tablette für die Analyse? Master FTIR-Probenvorbereitung