Kurz gesagt, das kaltisostatische Pressen (CIP) ist ein vielseitiger Prozess, der eine breite Palette von Materialien konsolidieren kann, hauptsächlich solche in Pulverform. Die gängigsten Kategorien umfassen fortschrittliche Keramiken, Pulvermetalle, Polymere (Kunststoffe), Graphit und verschiedene Verbundwerkstoffe. Die Schlüsselvoraussetzung ist, dass das Material als Pulver zur Verdichtung vorbereitet werden kann.

Die entscheidende Erkenntnis ist nicht, welche Materialien verwendet werden können, sondern warum. CIP ist im Grunde eine Technik zur Pulververdichtung. Sein Wert liegt in der Fähigkeit, nahezu jedes pulverförmige Material gleichmäßig zu einem festen, vorgesinterten Körper, bekannt als „Grünkörper“, zu verdichten.

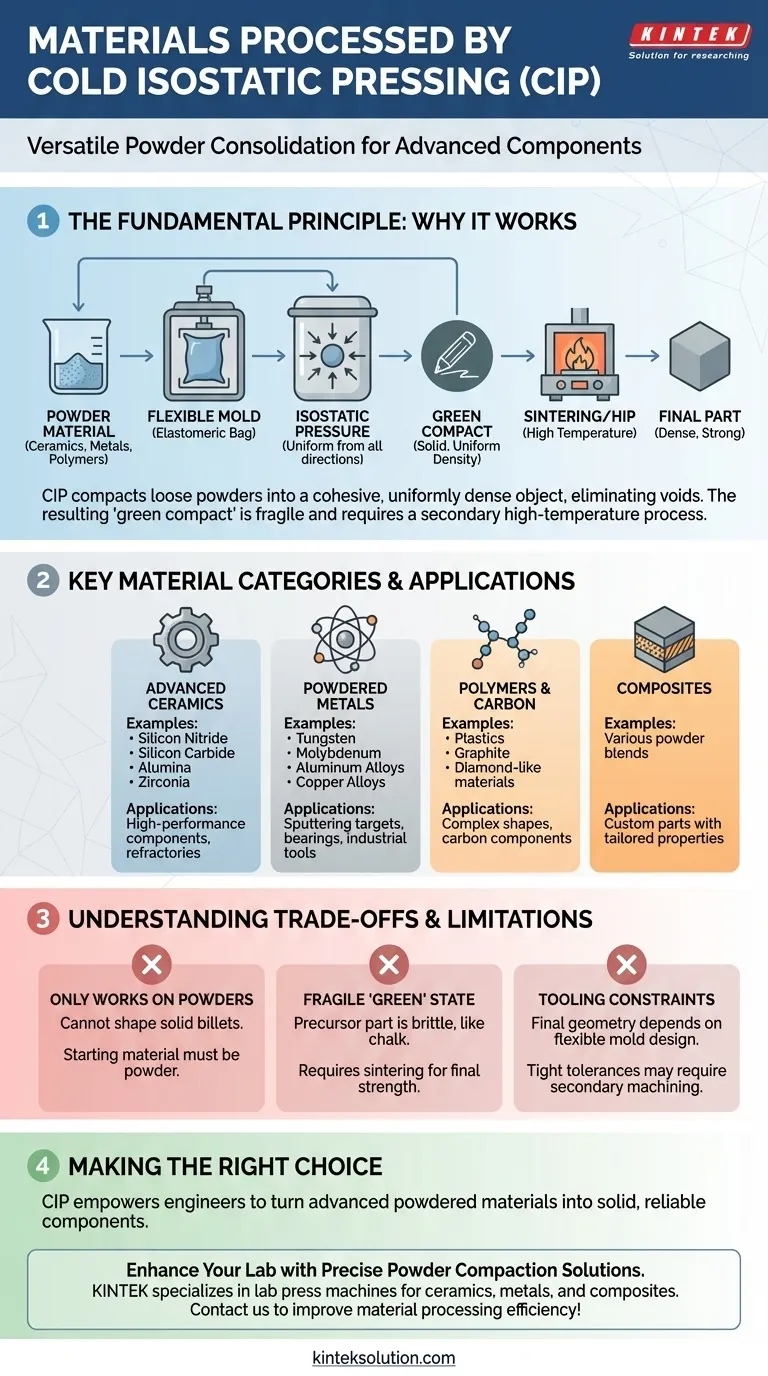

Das Grundprinzip: Warum diese Materialien funktionieren

Beim kaltisostatischen Pressen geht es nicht darum, einen festen Materialblock zu formen. Es ist ein Prozess, der speziell dafür entwickelt wurde, lose Pulver zu einem kohäsiven, gleichmäßig dichten Objekt zu verdichten.

Die Rolle der Pulververdichtung

CIP beginnt mit einem feinen Pulver, das in eine flexible, versiegelte Form (oft ein Elastomerbeutel) gegeben wird. Diese Form wird dann in eine Flüssigkeit getaucht, und es wird ein enormer isostatischer Druck – gleicher Druck aus allen Richtungen – ausgeübt. Dieser zwingt die Pulverpartikel zusammen, beseitigt Hohlräume und bildet ein festes Teil.

Erreichen einer gleichmäßigen Dichte

Da der Druck von allen Seiten gleichmäßig ausgeübt wird, weist der resultierende „Grünkörper“ eine unglaublich konsistente Dichte auf. Dies verhindert Verformungen und Rissbildung, die bei anderen Pressverfahren auftreten können, und gewährleistet ein vorhersehbares Schrumpfen während der abschließenden Sinterphase.

Vorbereitung für das Sintern und HIP

Das Teil, das aus einer CIP-Presse kommt, ist nicht fertig. Dieser Grünkörper ist zerbrechlich und ähnelt in seiner Konsistenz einem Stück Kreide. Er muss einem sekundären Hochtemperaturprozess, wie dem Sintern oder dem Heißisostatischen Pressen (HIP), unterzogen werden, um die Partikel zu verschmelzen und seine endgültige Festigkeit und Eigenschaften zu erreichen.

Aufschlüsselung der wichtigsten Materialkategorien

Obwohl das Prinzip für jedes Pulver gilt, ist CIP für die Verarbeitung mehrerer wichtiger Materialfamilien unerlässlich geworden.

Fortschrittliche Keramiken und feuerfeste Materialien

Dies ist eine Hauptanwendung für CIP. Es ist ideal für die Konsolidierung von Hochleistungskeramikpulvern, die auf andere Weise nur schwer zu verarbeiten sind.

Häufige Beispiele sind:

- Siliziumnitrid & Siliziumkarbid

- Bornitrid & Borkarbid

- Titandiborid

- Zirkonoxid & Aluminiumoxid

- Spinell

Metalle und Pulvermetallurgie

CIP ist ein Eckpfeiler der Pulvermetallurgie und wird zur Herstellung komplexer Metallteile mit überlegenen Materialeigenschaften verwendet. Es wird häufig für Sputtertargets eingesetzt, bei denen eine gleichmäßige Dichte für die Leistung entscheidend ist.

Zu den wichtigsten Metallanwendungen gehören:

- Feuerfeste Metalle: Wolfram, Molybdän, Tantal

- Legierungen: Aluminium-, Magnesium- und Kupferlegierungen

- Industriekomponenten: Lager, Ölpumpenzahnräder und Schneidwerkzeuge aus Hartmetallen

Polymere und kohlenstoffbasierte Materialien

Obwohl seltener als bei Keramiken oder Metallen, kann CIP zur Formung komplexer Teile aus Kunststoffpulvern verwendet werden. Es ist auch hochwirksam für kohlenstoffbasierte Materialien.

Beispiele sind:

- Verschiedene Polymere (Kunststoffe)

- Graphit- und Kohlenstoffkomponenten

- Diamant- und diamantähnliche Materialien

Verständnis der Kompromisse und Einschränkungen

CIP ist ein leistungsstarkes Werkzeug, aber keine universelle Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Es funktioniert nur mit Pulvern

CIP kann nicht verwendet werden, um vorhandene massive Barren oder Teile zu formen oder zu modifizieren. Das Ausgangsmaterial muss in Pulverform vorliegen, um es für die Verdichtung in die flexible Form einzufüllen.

Der „grüne“ Zustand ist zerbrechlich

Ein durch CIP hergestelltes Teil ist nur ein Vorläufer. Es hat seine endgültigen mechanischen Eigenschaften noch nicht erreicht und ist sehr spröde. Es erfordert immer einen nachfolgenden thermischen Prozess wie Sintern, um zu einer funktionsfähigen Komponente zu werden.

Werkzeug- und Geometriebeschränkungen

Der Prozess beruht auf einer flexiblen, elastischen Form. Obwohl dies komplexe Formen ermöglicht, hängt die endgültige Geometrie vom Design und Verhalten dieser Form unter Druck ab. Das Erzielen extrem enger Toleranzen direkt aus dem CIP kann ohne sekundäre Bearbeitung schwierig sein.

Die richtige Wahl für Ihr Projekt treffen

Ihre Materialwahl hängt vollständig von Ihrem Endziel ab. CIP ist der Zwischenschritt, der das Endprodukt ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-, komplexen Keramikkomponenten liegt: CIP ist der Industriestandard für die Herstellung gleichmäßiger Grünkörper aus Pulvern wie Siliziumkarbid oder Zirkonoxid, bevor diese gesintert werden.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Metallteilen oder Sputtertargets liegt: CIP ist unerlässlich, um die gleichmäßige Dichte zu erreichen, die für Pulvermetallurgieanwendungen erforderlich ist, insbesondere bei feuerfesten Metallen und Speziallegierungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder komplizierter Formen aus Pulver liegt: CIP bietet einen deutlichen Vorteil gegenüber dem uniaxialen Pressen, da es unabhängig von der Komplexität des Teils konsistente Eigenschaften gewährleistet.

Letztendlich ermöglicht das kaltisostatische Pressen Ingenieuren, fortschrittliche Pulvermaterialien in feste, zuverlässige Komponenten umzuwandeln.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Wichtige Anwendungen |

|---|---|---|

| Fortschrittliche Keramiken | Siliziumnitrid, Aluminiumoxid, Zirkonoxid | Hochleistungskomponenten, feuerfeste Materialien |

| Pulvermetalle | Wolfram, Aluminiumlegierungen, Hartmetalle | Sputtertargets, Lager, Werkzeuge |

| Polymere & Kohlenstoff | Graphit, Kunststoffe, Diamantmaterialien | Komplexe Formen, Kohlenstoffkomponenten |

| Verbundwerkstoffe | Verschiedene Pulvermischungen | Kundenspezifische Teile mit maßgeschneiderten Eigenschaften |

Bereit, die Fähigkeiten Ihres Labors mit präziser Pulververdichtung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um Ihre Laboranforderungen für Keramiken, Metalle und Verbundwerkstoffe zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitungseffizienz verbessern und gleichmäßige Ergebnisse erzielen können – kontaktieren Sie uns jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern