Kurz gesagt, die Kaltisostatische Pressung (CIP) ist ein vielseitiges Verfahren, das zur Konsolidierung einer breiten Palette von Pulvermaterialien eingesetzt wird. Ihre häufigsten Anwendungen finden sich bei fortschrittlichen Keramiken wie Siliziumnitrid und Aluminiumoxid, pulverförmigen Metallen wie Wolfram und hochlegierten Stählen sowie kohlenstoffbasierten Materialien wie Graphit.

Der Kernwert von CIP wird nicht durch das Material selbst definiert, sondern durch seine Fähigkeit, jedes Pulver mit perfekt gleichmäßigem Druck zu verdichten. Dies erzeugt ein dichtes, konsistentes „Grünteil“, das die kritische Grundlage für das Erreichen überragender Eigenschaften nach dem abschließenden Sintern oder der Verarbeitung bildet.

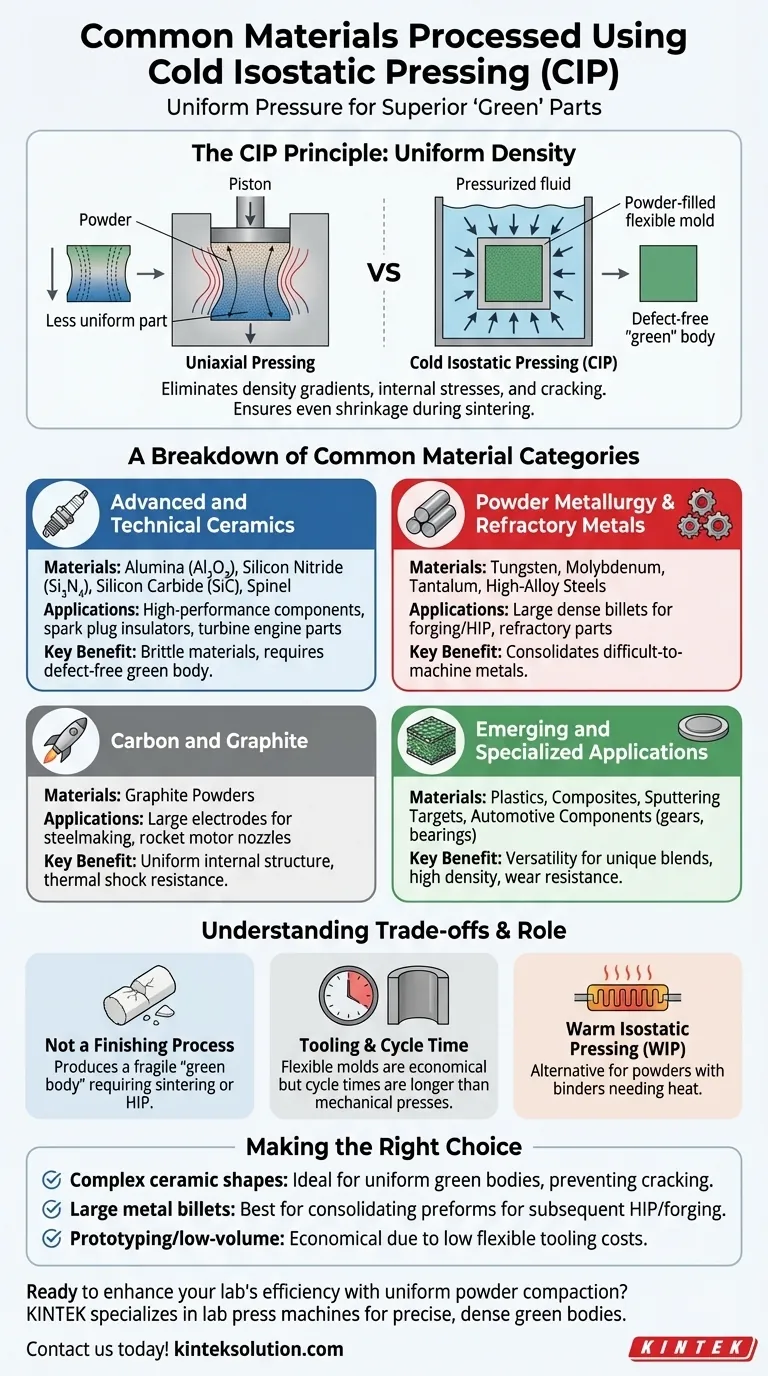

Warum CIP verwendet wird: Das Prinzip der gleichmäßigen Dichte

Der grundlegende Grund für die Wahl von CIP liegt in der Art und Weise, wie Druck angewendet wird. Im Gegensatz zum traditionellen uniaxialen Pressen, das von einer oder zwei Richtungen komprimiert, taucht CIP das pulverförmige Material (in einer flexiblen Form versiegelt) in eine Flüssigkeit ein. Diese Flüssigkeit wird dann unter Druck gesetzt, wodurch eine gleichmäßige Kraft auf jede Oberfläche des Bauteils ausgeübt wird.

Der Vorteil des gleichmäßigen Drucks

Diese gleichmäßige Druckanwendung ist entscheidend. Sie eliminiert Dichtegradienten, innere Spannungen und die Gefahr von Rissbildung, die beim uniaxialen Pressen auftreten können.

Das Ergebnis ist ein hochgleichmäßiges, vorgesintertes Kompakt, oft als „Grünkörper“ bezeichnet. Diese Gleichmäßigkeit ist wesentlich, da sie eine vorhersagbare und gleichmäßige Schrumpfung während der anschließenden Hochtemperatur-Sinterphase gewährleistet.

Eine Aufschlüsselung der gängigen Materialkategorien

Während nahezu jedes Pulver verarbeitet werden kann, bietet CIP deutliche Vorteile für bestimmte Materialfamilien, die mit anderen Methoden schwer zu formen sind.

Fortschrittliche und technische Keramiken

Dies ist die größte und häufigste Kategorie für CIP. Materialien wie Aluminiumoxid (Al₂O₃), Siliziumnitrid (Si₃N₄), Siliziumkarbid (SiC) und Spinell werden verarbeitet, um Hochleistungskomponenten herzustellen.

Da diese Materialien von Natur aus spröde sind, ist das Erreichen eines fehlerfreien Grünkörpers von größter Bedeutung. CIP wird für alles verwendet, von Zündkerzenisolatoren bis hin zu fortschrittlichen Turbinenmotorkomponenten.

Pulvermetallurgie und Hochtemperaturmetalle

CIP wird in der Pulvermetallurgie häufig eingesetzt, um Teile aus Metallen zu formen, die schwer zu bearbeiten oder zu gießen sind. Dazu gehören Hochtemperaturmetalle wie Wolfram, Molybdän und Tantal sowie hochlegierte Stahlpulver.

Oft wird CIP verwendet, um große, dichte Brammen aus diesen Metallpulvern herzustellen. Diese Brammen werden dann durch Methoden wie Hot Isostatic Pressing (HIP) oder Schmieden weiterverarbeitet, um ihre endgültige Form und metallurgischen Eigenschaften zu erhalten.

Kohlenstoff und Graphit

Graphitpulver werden mittels CIP konsolidiert, um große Elektroden für die Stahlherstellung, Düsen für Raketenmotoren und andere Komponenten herzustellen, die eine gleichmäßige innere Struktur und Thermoschockbeständigkeit erfordern.

Neue und spezialisierte Anwendungen

Die Vielseitigkeit von CIP hat zu ihrer Einführung in neueren Bereichen geführt. Sie wird heute zur Konsolidierung spezialisierter Materialien eingesetzt, darunter:

- Kunststoffe und Verbundwerkstoffe: Zur Herstellung einzigartiger Polymerblends oder Verbundstrukturen.

- Sputtertargets: Zur Herstellung der dichten, reinen Targets, die in der Halbleiter- und Beschichtungsindustrie verwendet werden.

- Automobilkomponenten: Für Teile wie Ölpumpenräder und Lager, bei denen hohe Dichte und Verschleißfestigkeit entscheidend sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsfähig, ist CIP keine Universallösung. Das Verständnis ihrer Rolle im größeren Herstellungsprozess ist entscheidend für ihren effektiven Einsatz.

Es ist kein Endbearbeitungsprozess

Ein häufiges Missverständnis ist, dass CIP ein fertiges Teil produziert. Das tut es nicht. Das Ergebnis von CIP ist ein zerbrechlicher Grünkörper, der die Konsistenz von Kreide hat.

Dieses Teil muss einem Hochtemperatur-Sintern oder einem sekundären HIP-Zyklus unterzogen werden, um die Pulverpartikel miteinander zu verschmelzen und seine endgültige Festigkeit, Härte und Dichte zu erreichen.

Überlegungen zu Werkzeugen und Zykluszeit

CIP verwendet flexible, elastomere Formen (Beutel), die typischerweise viel billiger sind als die gehärteten Stahlformen, die beim uniaxialen Pressen verwendet werden. Dies macht es wirtschaftlich für Prototyping und kleine Produktionsserien.

Der Prozess des Füllens, Versiegelns, Druckbeaufschlagens und Druckentlastens des Behälters führt jedoch zu längeren Zykluszeiten im Vergleich zu Hochgeschwindigkeits-Maschinenpressen.

Materialbeschränkungen und Alternativen

CIP wird bei oder nahe Raumtemperatur durchgeführt. Für Pulvermaterialien, die einen Binder (wie Wachs) benötigen, der zum ordnungsgemäßen Fließen erhitzt werden muss, ist die Warme Isostatische Pressung (WIP) die geeignete Alternative.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von CIP hängt ausschließlich von den Anforderungen an das Zwischen- und Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Keramikformen liegt: CIP ist eine ideale Methode zur Herstellung gleichmäßiger Grünkörper, die beim Sintern nicht reißen oder sich verziehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, dichter Metallbrammen liegt: CIP bietet die beste Methode zur Konsolidierung von Metallpulvern zu gleichmäßigen Vorformen für anschließendes HIP oder Schmieden.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder Kleinserienproduktion liegt: Die geringen Kosten der flexiblen Werkzeuge von CIP machen es zu einer äußerst wirtschaftlichen Wahl für die Formgebung von Teilen aus nahezu jedem Pulvermaterial.

Letztendlich zeichnet sich CIP dort aus, wo die gleichmäßige Konsolidierung eines Pulvers der entscheidende erste Schritt zu einer leistungsstarken Endkomponente ist.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Wichtige Anwendungen |

|---|---|---|

| Fortschrittliche Keramiken | Aluminiumoxid, Siliziumnitrid, Siliziumkarbid | Zündkerzenisolatoren, Turbinenkomponenten |

| Pulvermetalle | Wolfram, Molybdän, hochlegierte Stähle | Brammen zum Schmieden, Hochtemperaturteile |

| Kohlenstoffbasierte Materialien | Graphit | Elektroden, Raketendüsen |

| Neue Anwendungen | Kunststoffe, Sputtertargets, Automobilteile | Verbundwerkstoffe, Halbleitertargets, Zahnräder |

Bereit, die Effizienz Ihres Labors durch gleichmäßige Pulververdichtung zu steigern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laboranforderungen zugeschnitten sind. Unsere Lösungen gewährleisten präzise, dichte Grünkörper für hervorragende Sinterergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihren Projekten zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Warum ist der Materialverlust beim kaltisostatischen Pressen gering? Erzielen Sie eine hohe Materialausbeute mit CIP

- Welches sind die üblichen Umformverfahren in der Hochleistungskeramik?Optimieren Sie Ihre Fertigung für bessere Ergebnisse

- Was sind die wirtschaftlichen und ökologischen Vorteile von KVP?Mehr Effizienz und Nachhaltigkeit in der Fertigung

- Was sind die Vorteile des kaltisostatischen Pressens (CIP) bei der Pelletvorbereitung? Erzielung überragender Dichte und Gleichmäßigkeit

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?