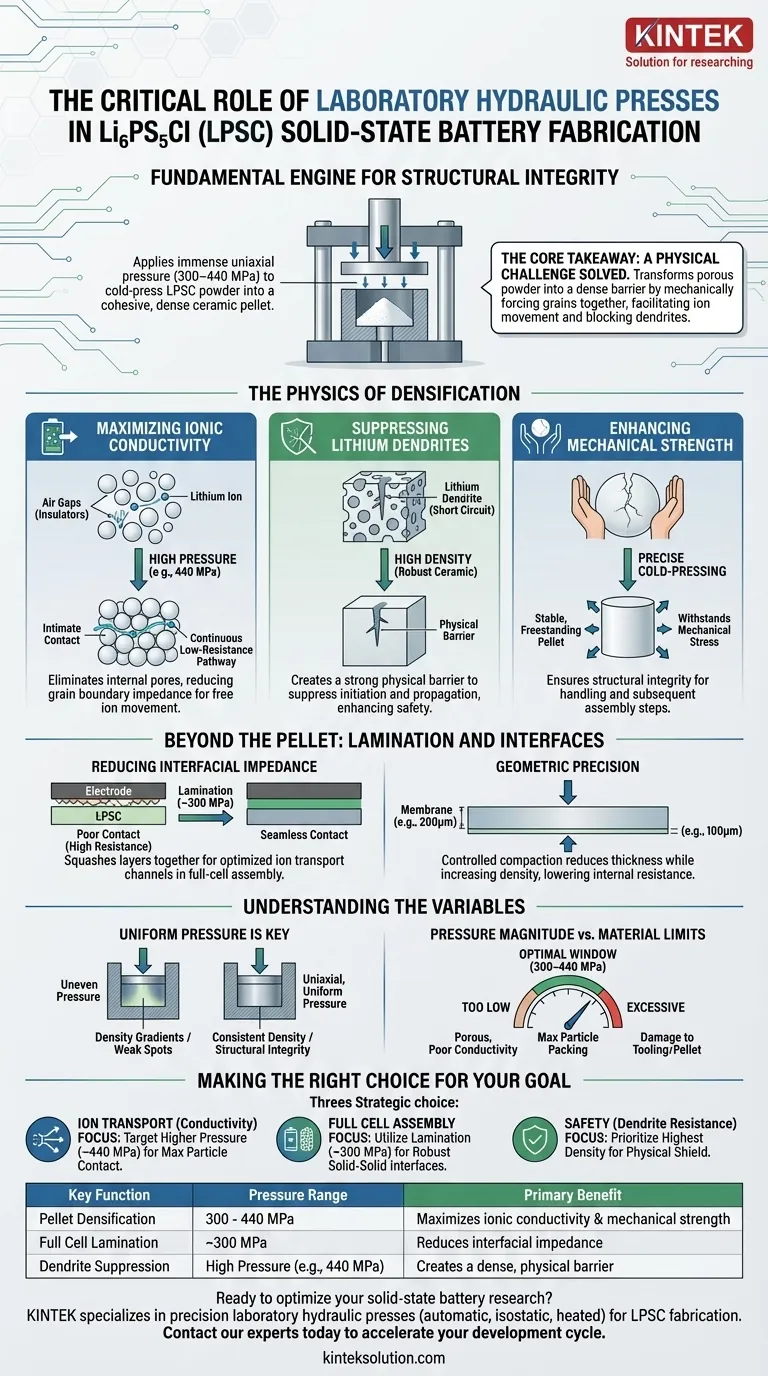

Eine Laborhydraulikpresse ist die grundlegende Maschine zur Schaffung struktureller Integrität in Li₆PS₅Cl (LPSC)-Festkörperbatterien. Sie funktioniert, indem sie einen enormen uniaxialen Druck – typischerweise zwischen 300 MPa und 440 MPa – auf loses LPSC-Pulver ausübt, um es zu einem kohäsiven, dichten Keramikpellet kalt zu pressen. Diese mechanische Verdichtung ist die primäre Variable, die die endgültige Ionenleitfähigkeit und physikalische Haltbarkeit des Elektrolyten bestimmt.

Die Kernbotschaft Die Herstellung einer funktionellen LPSC-Membran ist keine chemische, sondern eine physikalische Herausforderung. Die Hydraulikpresse löst das Problem der "Partikelisolation", indem sie die Körner mechanisch zusammenpresst und ein poröses Pulver in eine dichte Barriere verwandelt, die die Ionenbewegung erleichtert und Lithium-Dendriten blockiert.

Die Physik der Verdichtung

Die Leistung eines Festkörperelektrolyten ist direkt proportional zu seiner Dichte. Eine Hydraulikpresse ermöglicht es Ihnen, die Mikrostruktur des LPSC-Materials zu manipulieren, um drei kritische Leistungsziele zu erreichen.

Maximierung der Ionenleitfähigkeit

Lose LPSC-Pulver bestehen aus einzelnen Partikeln, die durch Luftspalte (Poren) getrennt sind. Diese Spalte wirken als Isolatoren und stoppen Lithiumionen.

Durch Anwendung von Drücken bis zu 440 MPa eliminiert die Presse diese inneren Poren. Dies zwingt die Elektrolytpartikel in engen Kontakt und reduziert die Grenzflächenimpedanz. Das Ergebnis ist ein kontinuierlicher, niederohmiger Pfad, der es Ionen ermöglicht, sich frei durch die Membran zu bewegen.

Unterdrückung von Lithium-Dendriten

Lithium-Dendriten sind metallische Filamente, die durch den Elektrolyten wachsen und Kurzschlüsse verursachen. Dendriten gedeihen in weichen, porösen Materialien, wo sie leicht Hohlräume durchdringen können.

Eine Hydraulikpresse verdichtet das LPSC zu einer mechanisch robusten Keramik mit minimaler Porosität. Diese hohe Dichte schafft eine physikalische Barriere, die stark genug ist, um die Entstehung und Ausbreitung dieser Dendriten zu unterdrücken und die Batteriesicherheit erheblich zu verbessern.

Verbesserung der mechanischen Festigkeit

Die Handhabung dünner Keramikmembranen ist schwierig; sie sind von Natur aus spröde. Ein präziser Kaltpressprozess stellt sicher, dass das Pulver zu einem stabilen, freistehenden Pellet konsolidiert wird.

Diese strukturelle Integrität ist nicht nur für die Leistung, sondern auch für den Herstellungsprozess selbst unerlässlich. Sie ermöglicht es der Membran, den mechanischen Belastungen nachfolgender Montageschritte standzuhalten, ohne zu reißen.

Jenseits des Pellets: Laminierung und Schnittstellen

Während die Hauptanwendung die Pelletierung des LPSC ist, spielt die Presse eine sekundäre, ebenso wichtige Rolle bei der Vollzellenmontage.

Reduzierung der Schnittstellenimpedanz

In einer All-Festkörperbatterie ist der Kontakt zwischen Elektrode (Kathode/Anode) und Elektrolyt eine Festkörper-Festkörper-Schnittstelle. Schlechter Kontakt hier führt zu hohem Widerstand.

Die Hydraulikpresse wird zur Laminierung der mehrschichtigen Zellstruktur verwendet, oft bei Drücken um 300 MPa. Dies "quetscht" die Schichten zusammen und sorgt für nahtlosen Kontakt zwischen dem LPSC und den aktiven Materialien. Dies optimiert die Transportkanäle für Natrium- oder Lithiumionen in der gesamten Zelle.

Geometrische Präzision

Die Verwendung einer Hydraulikpresse ermöglicht eine präzise Reduzierung der Membrandicke.

Kontrollierte Verdichtung kann die Membrandicke erheblich reduzieren (z. B. von 200 µm auf 100 µm) und gleichzeitig die Dichte erhöhen. Dünnere Membranen reduzieren die zurückzulegende Strecke für Ionen und senken so weiter den Innenwiderstand.

Verständnis der Variablen

Obwohl die Presse ein leistungsfähiges Werkzeug ist, erfordert sie eine präzise Bedienung, um nachlassende Erträge oder Materialversagen zu vermeiden.

Die Notwendigkeit eines gleichmäßigen Drucks

Der angewendete Druck muss uniaxial und gleichmäßig über die gesamte Oberfläche der Matrize sein. Ungleichmäßiger Druck führt zu Dichtegradienten und erzeugt "Schwachstellen", wo Dendriten eindringen können oder wo das Pellet unter Belastung brechen kann.

Druckhöhe vs. Materialgrenzen

Es gibt ein bestimmtes Fenster für effektiven Druck.

- Zu niedrig: Das Material bleibt porös, was zu schlechter Leitfähigkeit und mechanischer Schwäche führt.

- Optimal (300–440 MPa): Erreicht maximale Partikelpackung und optimale Leitfähigkeit für LPSC.

- Exzessiv: Obwohl in diesem speziellen Kontext selten, kann unkontrollierter Druck das Werkzeug beschädigen oder Spannungsrisse im Pellet beim Entlasten verursachen.

Die richtige Wahl für Ihr Ziel treffen

Wie Sie die Hydraulikpresse einsetzen, hängt von der spezifischen Phase Ihres Herstellungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf Ionentransport (Leitfähigkeit) liegt: Zielen Sie auf den höheren Druckbereich (ca. 440 MPa), um den Partikel-zu-Partikel-Kontakt zu maximieren und die Grenzflächenimpedanz zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Vollzellenmontage liegt: Verwenden Sie die Presse zur Laminierung (ca. 300 MPa), um robuste Festkörper-Festkörper-Schnittstellen zwischen der LPSC-Schicht und den Elektroden herzustellen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit (Dendritenresistenz) liegt: Priorisieren Sie das Erreichen der höchstmöglichen Dichte, um innere Porosität zu beseitigen und eine physische Barriere gegen Lithiumpenetration zu schaffen.

Ihre Hydraulikpresse ist nicht nur ein Formwerkzeug; sie ist das Instrument, das die ultimative Effizienz und das Sicherheitsprofil Ihrer Festkörperbatterie bestimmt.

Zusammenfassungstabelle:

| Hauptfunktion | Druckbereich | Hauptvorteil |

|---|---|---|

| Pelletverdichtung | 300 - 440 MPa | Maximiert Ionenleitfähigkeit & mechanische Festigkeit |

| Vollzellenlaminierung | ~300 MPa | Reduziert Schnittstellenimpedanz |

| Dendritenunterdrückung | Hoher Druck (z. B. 440 MPa) | Schafft eine dichte, physikalische Barriere |

Bereit, Ihre Festkörperbatterieforschung zu optimieren? KINTEK ist spezialisiert auf Präzisions-Laborhydraulikpressen (einschließlich automatischer, isostatischer und beheizter Modelle), die für die anspruchsvollen Anforderungen der LPSC-Membranherstellung entwickelt wurden. Unsere Geräte liefern die gleichmäßige Hochdruckverdichtung, die Sie benötigen, um überlegene Dichte, Leitfähigkeit und Sicherheit in Ihren Prototypen zu erzielen. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere Lösungen Ihren Entwicklungszyklus beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Welche Vorteile bieten hydraulische Minipressen hinsichtlich reduziertem körperlichem Aufwand und Platzbedarf? Steigern Sie die Laboreffizienz und Flexibilität

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit

- Welche Laboranwendungen gibt es für hydraulische Pressen?Mehr Präzision bei der Probenvorbereitung und -prüfung

- Wie werden hydraulische Pressen in der Spektroskopie und der Zusammensetzungsbestimmung eingesetzt? Verbesserung der Genauigkeit bei FTIR- und RFA-Analysen

- Wie gewährleisten hydraulische Pressen Präzision und Konsistenz bei der Druckausübung?Erreichen Sie eine zuverlässige Kraftkontrolle für Ihr Labor