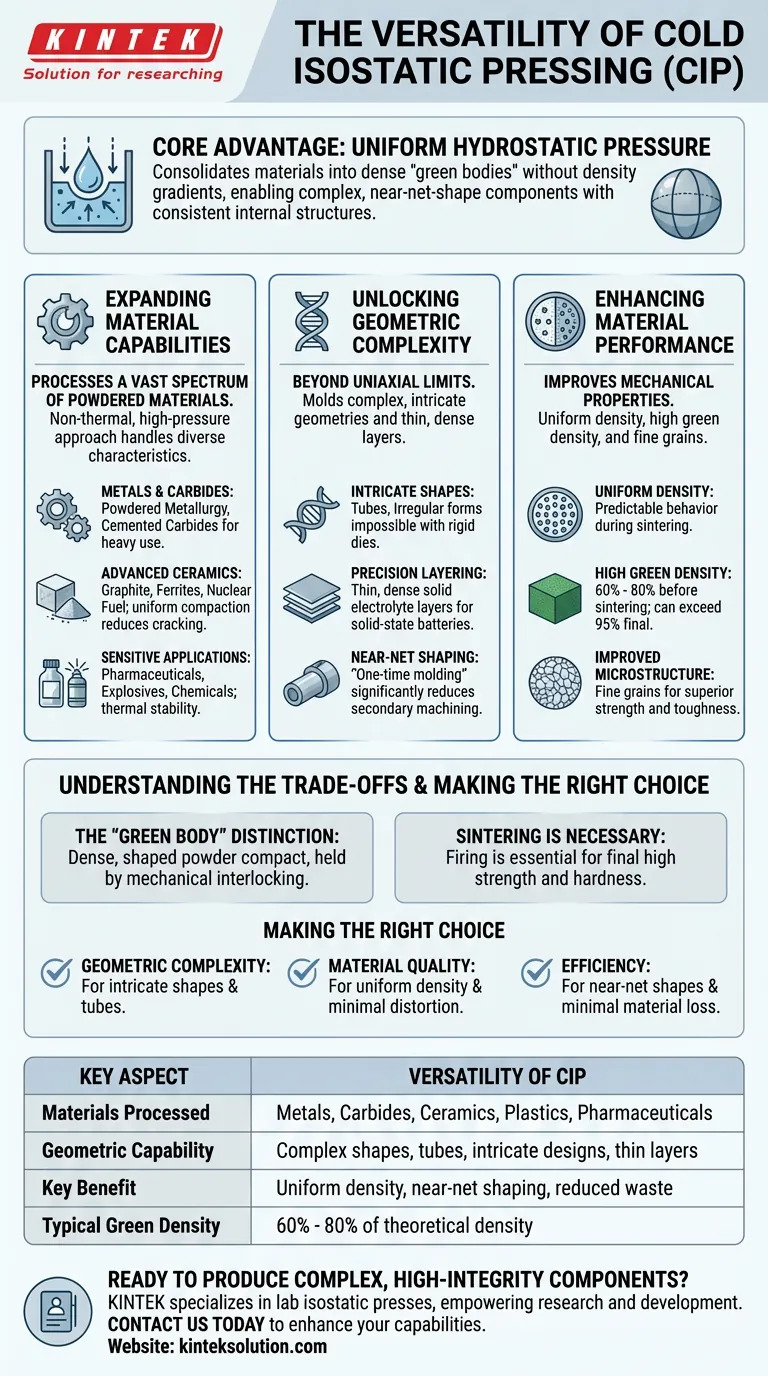

Das Kaltisostatische Pressen (CIP) ist eine äußerst vielseitige Fertigungstechnik, die in der Lage ist, ein breites Spektrum an Pulvermaterialien – von Metallen und Karbiden bis hin zu Keramiken und Kunststoffen – zu komplexen, hochintegrierten Formen zu verarbeiten. Da es mittels eines flüssigen Mediums aus allen Richtungen einen gleichmäßigen Druck ausübt, verdichtet es Materialien effektiv zu dichten „Grünkörpern“ ohne die Dichtegradienten oder geometrischen Einschränkungen, die beim herkömmlichen uniaxialen Pressen üblich sind.

Der Kernvorteil Während Standardpressverfahren mit komplexen Geometrien und ungleichmäßiger Dichte zu kämpfen haben, löst CIP dieses Problem durch gleichmäßige hydrostatische Druckanwendung. Dies ermöglicht die präzise Herstellung komplexer, nahezu endformnaher Bauteile mit konsistenten inneren Strukturen, wodurch Materialverschwendung und Bearbeitungskosten in Branchen von der Luft- und Raumfahrt bis zur Medizintechnik drastisch reduziert werden.

Erweiterung der Materialfähigkeiten

CIP ist nicht auf eine einzige Materialklasse beschränkt. Sein nicht-thermisches Hochdruckverfahren ermöglicht die Verarbeitung von Materialien mit stark unterschiedlichen physikalischen Eigenschaften.

Verarbeitung von Metallen und Karbiden

CIP ist eine Schlüsseltechnologie in der Pulvermetallurgie. Es wird ausgiebig zur Verdichtung von Hartmetallen und feuerfesten Materialien eingesetzt, um langlebige Komponenten für schwere Industrieanwendungen herzustellen.

Fortschrittliche Keramiken und feuerfeste Werkstoffe

Das Verfahren ist ideal für Keramikpulver, einschließlich Graphit, Ferriten und Kernbrennstoffen. Es stellt sicher, dass diese spröden Materialien gleichmäßig verdichtet werden, wodurch das Risiko von Rissen während des anschließenden Brennprozesses reduziert wird.

Empfindliche und spezielle Anwendungen

Da CIP zur anfänglichen Bindung der Partikel nicht auf Wärme angewiesen ist, eignet es sich für chemisch empfindliche Materialien. Die Referenzen heben seine Verwendung in Pharmazeutika, Sprengstoffen und Chemikalien hervor, wo die thermische Stabilität während der Formgebung entscheidend ist.

Erschließung geometrischer Komplexität

Neben der Materialvielfalt bietet CIP eine außergewöhnliche Vielseitigkeit hinsichtlich der Formen, die es herstellen kann.

Komplexe, nicht-lineare Formen

Im Gegensatz zum uniaxialen Pressen, das auf einfache vertikale Formen beschränkt ist, kann CIP komplexe, komplizierte Geometrien formen. Dazu gehören Bauteile wie Rohre und unregelmäßige Formen, die in einer starren Matrize nicht gepresst werden könnten.

Präzise Schichtbildung

Die Technologie ermöglicht extreme Präzision, wie z. B. die Herstellung sehr dünner, dichter Schichten. Ein Hauptbeispiel ist die Herstellung von Festelektrolytschichten, die für moderne Festkörperbatterien erforderlich sind.

Nahezu endformnahe Formgebung

CIP ermöglicht eine „Einmalformung“. Dies erzeugt ein Teil, das seinen endgültigen Abmessungen sehr nahe kommt, was die Komplexität und die Kosten der sekundären Bearbeitung oder Verarbeitung erheblich reduziert.

Verbesserung der Materialleistung

Die Vielseitigkeit von CIP erstreckt sich auf die mechanischen Eigenschaften, die es dem Endprodukt verleiht.

Eliminierung von Dichtegradienten

Beim Standardpressen erzeugt Reibung eine ungleichmäßige Dichte. CIP verwendet ein flüssiges Medium, um reibungsarmen, isostatischen Druck auszuüben. Dies führt zu einer gleichmäßigen Pulverdichte im gesamten Teil, was ein vorhersehbares Verhalten während des Sinterns gewährleistet.

Hohe Gründichte

Das Verfahren liefert Teile mit 60 % bis 80 % ihrer theoretischen Dichte vor dem Sintern. In optimierten Anlagen kann das Endmaterial eine Dichte von über 95 % erreichen und bietet überlegene Härte und Verschleißfestigkeit.

Verbesserte Mikrostruktur

Hoher Druck induziert plastische Verformung und Rekristallisation. Dies führt zu feinen Körnern, was sich direkt in verbesserter Festigkeit und Zähigkeit des fertigen Bauteils niederschlägt.

Verständnis der Kompromisse

Obwohl CIP ein leistungsfähiges Werkzeug ist, ist es wichtig, seine spezifische Rolle in der Fertigungskette zu verstehen, um Missverständnisse zu vermeiden.

Die Unterscheidung „Grünkörper“

CIP ist in erster Linie ein Pulververdichtungsverfahren. Es erzeugt einen „Grünkörper“, der dicht und geformt ist, aber im Wesentlichen durch mechanische Verzahnung zusammengehalten wird.

Die Notwendigkeit des Sinterns

Um die beschriebene endgültige hohe Festigkeit und Härte (wie Verschleißfestigkeit) zu erreichen, muss das Teil nach dem Pressen gesintert (gebrannt) werden. CIP optimiert das Material für diesen Schritt und gewährleistet minimale Verformung, ersetzt jedoch nicht vollständig die Heizphase.

Die richtige Wahl für Ihr Ziel treffen

CIP ist eine strategische Wahl, wenn Materialintegrität und Formkomplexität von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Wählen Sie CIP, um komplizierte Formen, Rohre oder Teile mit Hinterschneidungen herzustellen, die mit herkömmlichem Starrwerkzeugpressen nicht gefertigt werden können.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Verwenden Sie CIP, um interne Dichtegradienten zu eliminieren und sicherzustellen, dass Ihre Bauteile während des Sinterprozesses nicht verziehen, reißen oder sich verformen.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Nutzen Sie CIP, um nahezu endformnahe Formen mit minimalem Materialverlust (Abfall) zu erzielen und die Kosten für Rohmaterialien und Nachbearbeitung zu senken.

CIP transformiert die Verarbeitung von Pulvermaterialien, indem es die Formkomplexität von der internen strukturellen Integrität entkoppelt und einen zuverlässigen Weg zu Hochleistungsbauteilen bietet.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vielseitigkeit von CIP |

|---|---|

| Verarbeitete Materialien | Metalle, Karbide, Keramiken, Kunststoffe, Pharmazeutika |

| Geometrische Fähigkeit | Komplexe Formen, Rohre, komplizierte Designs, dünne Schichten |

| Hauptvorteil | Gleichmäßige Dichte, nahezu endformnahe Formgebung, reduzierter Abfall |

| Typische Gründichte | 60 % - 80 % der theoretischen Dichte |

Bereit, komplexe, hochintegrierte Bauteile mit gleichmäßiger Dichte herzustellen?

KINTEK ist spezialisiert auf Labor-Isostatikpressen, einschließlich Kaltisostatikpressen (CIP)-Systemen, die für Forschungs- und Entwicklungslabore entwickelt wurden. Unsere Pressen ermöglichen es Ihnen, eine breite Palette von Pulvermaterialien zu komplexen Formen mit konsistenten Ergebnissen zu verarbeiten, wodurch Materialverschwendung und Bearbeitungskosten reduziert werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie eine KINTEK Isostatikpresse Ihre Materialverarbeitungsfähigkeiten verbessern und Ihre anspruchsvollsten Designs zum Leben erwecken kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?