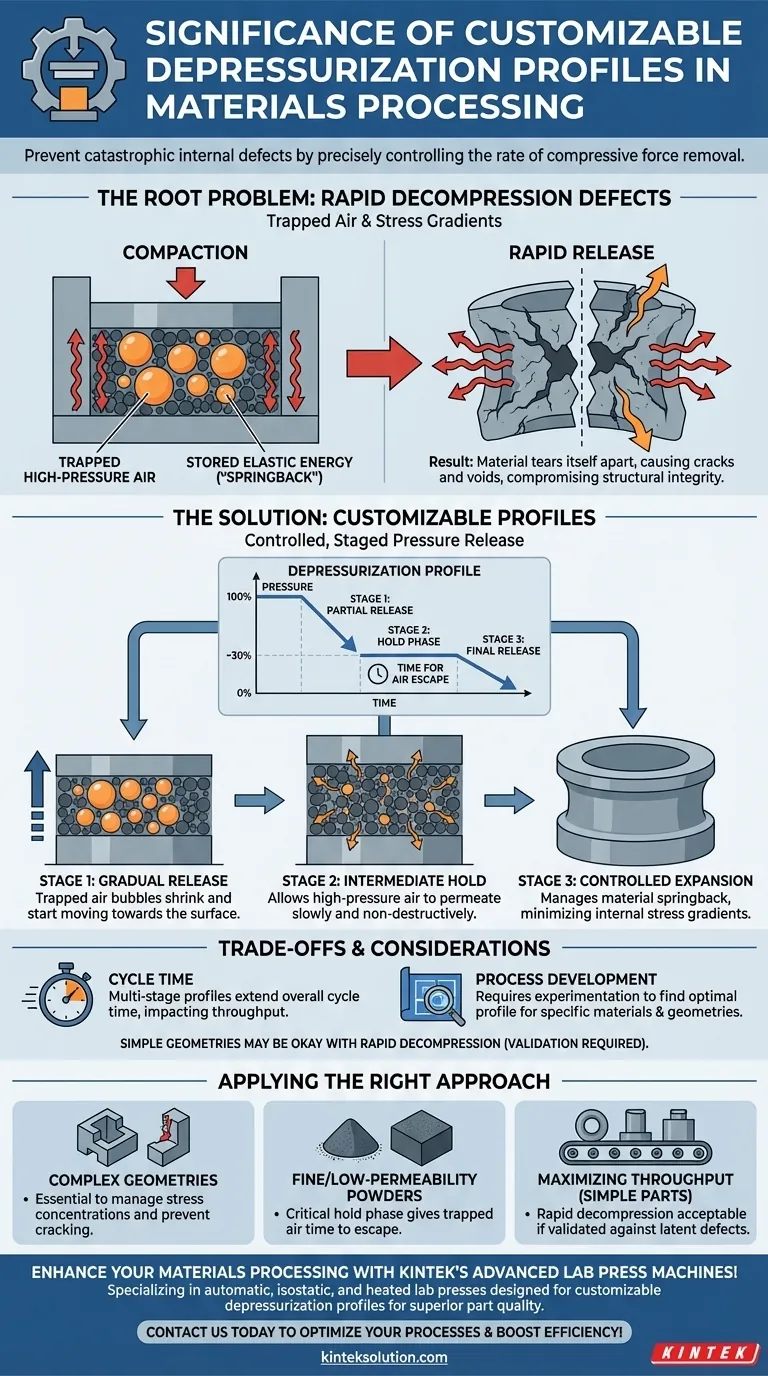

In der Materialverarbeitung liegt die Bedeutung eines anpassbaren Entlüftungsprofils in seiner Fähigkeit, katastrophale interne Defekte zu verhindern. Durch die präzise Steuerung der Geschwindigkeit, mit der die Druckkraft entfernt wird, können Hersteller die Bildung von Rissen und Hohlräumen vermeiden, insbesondere bei der Verarbeitung komplexer Bauteilgeometrien oder Materialien, die sich schwer zu einer festen Form pressen lassen.

Das Kernproblem ist, dass eine schnelle Dekompression Hochdruckluft einschließt und gespeicherte elastische Energie zu schnell freisetzt, wodurch sich das Material von innen zerreißt. Ein anpassbares Profil verwandelt die Druckentlastung von einer Fehlerquelle in einen kontrollierten Prozess, der die strukturelle Integrität des Endbauteils gewährleistet.

Das Grundproblem: Eingeschlossene Luft und Spannungsgradienten

Um zu verstehen, warum eine kontrollierte Druckentlastung notwendig ist, müssen Sie zunächst die Kräfte verstehen, die in einem frisch gepressten Bauteil wirken. Der Verdichtungsprozess schafft eine Umgebung mit hohem Risiko, in der eine plötzliche Druckentlastung destruktiv sein kann.

Wie die Verdichtung Luft einschließt

Wenn ein Pulver in eine Matrize gefüllt wird, ist der Raum zwischen den einzelnen Partikeln mit Luft gefüllt. Wenn die Presse eine enorme Kraft ausübt, wird diese Luft zusammen mit dem Material eingeschlossen und komprimiert, wodurch sich Hochdruckgasblasen innerhalb des Bauteils bilden.

Der „Rückfederungs“-Effekt

Kein Material ist vollkommen starr. Unter Kompression verformen sich die Pulverpartikel und speichern elastische Energie, ähnlich wie eine komprimierte Feder. Wenn der äußere Druck entfernt wird, versucht das Material, sich wieder in seine ursprüngliche Form auszudehnen. Dieses Phänomen ist bekannt als elastische Erholung oder Rückfederung.

Die Gefahr der plötzlichen Dekompression

Wenn der Druck augenblicklich abgelassen wird, ereignen sich zwei Dinge gleichzeitig: Die eingeschlossene Hochdruckluft dehnt sich heftig aus, und das Material selbst federt zurück. Diese kombinierte, explosive Freisetzung von Energie erzeugt immense interne Spannungsgradienten. Die Luft strömt schnell ab, bildet dabei Pfade, die zu Rissen werden, und hinterlässt Hohlräume, wodurch die strukturelle Integrität des Bauteils bereits vor dem Verlassen der Matrize tödlich beeinträchtigt wird.

Wie anpassbare Profile die Lösung bieten

Ein anpassbares Entlüftungsprofil ist eine vorprogrammierte Sequenz, die die Geschwindigkeit und die Stufen der Druckentlastung steuert. Dies verwandelt ein gewaltsames Ereignis in einen raffinierten, mehrstufigen Vorgang.

Jenseits einer einstufigen Freigabe

Eine einfache Presse bietet möglicherweise nur eine einzige, schnelle Druckentlastung. Im Gegensatz dazu ermöglicht ein System mit anpassbaren Profilen eine allmähliche, gestufte Dekompression. Zum Beispiel könnte der Druck um 70 % reduziert, für einen Moment gehalten und dann vollständig freigegeben werden.

Die Kraft der gestuften Dekompression

Dieser Zwischen-„Halte“-Schritt ist entscheidend. Durch das Halten des Bauteils unter Teildruck ermöglicht das Profil, dass die eingeschlossene Hochdruckluft langsam und zerstörungsfrei aus dem Porennetzwerk des Materials entweicht. Es lässt das System „atmen“ vor der endgültigen Freisetzung.

Reduzierung der inneren Spannung

Das allmähliche Entlasten der Kraft steuert auch die Rückfederung des Materials. Eine kontrollierte Expansion minimiert die internen Spannungsgradienten, die das Bauteil sonst auseinanderreißen würden. Das Ergebnis ist ein solides, fehlerfreies Teil, das seine beabsichtigte Dichte und Festigkeit beibehält.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Implementierung kundenspezifischer Druckentlastungsprofile nicht ohne Überlegungen. Der primäre Kompromiss liegt zwischen Zykluszeit und Teilequalität.

Die Kosten der Zykluszeit

Ein mehrstufiges Druckentlastungsprofil dauert von Natur aus länger als eine einzelne, schnelle Freigabe. Diese zusätzliche Zeit verlängert die gesamte Zykluszeit für jedes produzierte Teil, was die Fertigungsdurchsatz und die Effizienz beeinträchtigen kann.

Die Notwendigkeit der Prozessentwicklung

Es gibt kein universelles Druckentlastungsprofil. Die optimale Reihenfolge hängt stark vom spezifischen Material, der Partikelgröße, der Bauteilgeometrie und der Verdichtungsdichte ab. Die Entdeckung des idealen Profils erfordert sorgfältige Experimente und Prozessvalidierung, was einen erheblichen Zeit- und Sachverstand erfordert.

Wenn einfach ausreichend ist

Für einfache, robuste Geometrien und hochpermeable, leicht zu pressende Pulver kann ein komplexes Profil unnötig sein. In diesen Fällen kann eine schnelle Dekompression vollkommen ausreichend und wesentlich effizienter sein, was sie, bei korrekter Validierung, zur besseren Wahl macht.

Anwendung auf Ihren Prozess

Die Wahl des richtigen Ansatzes erfordert die Abstimmung Ihrer Entlüftungsstrategie mit Ihrem primären Fertigungsziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Ein kontrolliertes, mehrstufiges Profil ist unerlässlich, um Spannungskonzentrationen zu steuern und Rissbildung an Merkmalen wie dünnen Wänden oder scharfen Ecken zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von feinen oder wenig durchlässigen Pulvern liegt: Ein Profil mit einer Druckhaltephase ist entscheidend, um eingeschlossener Luft genügend Zeit zum Entweichen aus dem dichten Material zu geben.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes bei einfachen Teilen liegt: Eine schnelle Dekompression kann akzeptabel sein, aber Sie müssen validieren, dass sie keine latenten internen Defekte verursacht, die später zu Ausfällen im Feld führen könnten.

Letztendlich verwandelt die Beherrschung der Entlüftung sie von einem notwendigen Risiko in ein präzises Werkzeug zur Gewährleistung der Bauteilqualität von innen nach außen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Problem | Schnelle Dekompression schließt Luft ein und verursacht Risse/Hohlräume durch Spannungsgradienten. |

| Lösung | Anpassbare Profile ermöglichen eine gestufte Druckentlastung zur Steuerung des Luftentweichens und der Rückfederung. |

| Vorteile | Verhindert Defekte, gewährleistet strukturelle Integrität und verbessert die Teilequalität. |

| Kompromisse | Erhöhte Zykluszeit und Bedarf an Prozessentwicklung. |

| Anwendungen | Ideal für komplexe Geometrien, feine Pulver und Materialien mit geringer Permeabilität. |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Laborpressen von KINTEK! Wir sind spezialisiert auf automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die anpassbare Druckentlastungsprofile für eine überragende Teilequalität liefern. Egal, ob Sie mit komplexen Geometrien oder anspruchsvollen Materialien arbeiten, unsere Lösungen helfen, Defekte zu vermeiden und die strukturelle Integrität zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Wie optimiert eine Kaltisostatische Presse (CIP) die Leistung von Bi-2223/Ag? Erschließung hoher kritischer Stromdichten

- Warum wird eine Kaltisostatische Presse (CIP) für MgAl2O4 bevorzugt? Erzielung einer gleichmäßigen Dichte und Niedertemperatur-Sinterung

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Erhöhung der kritischen Stromdichte von Bi-2223? Steigerung Jc 7,5x

- Was sind die Vorteile der Verwendung von Labor-Kaltisostatischen Pressen (CIP)? Maximierung der Integrität von Ti-28Ta-X-Legierungen

- Was ist der Vorteil der Anwendung von CIP auf BSCF-Keramikstäbe? Erzielung einer gleichmäßigen Dichte und rissfreien Sinterung

- Welche entscheidende Rolle spielt die Kaltpressung? Der Schlüssel zu Hochleistungs-LAGP-PEO-Festkörperelektrolyten

- Warum ist eine industrielle Kaltisostatische Presse (CIP) vorteilhafter als das herkömmliche uniaxialen Pressen für Zirkonoxidblöcke?

- Welche Branchen profitieren von der Technologie des kaltisostatischen Pressens? Gewährleistung der Zuverlässigkeit in der Luft- und Raumfahrt, der Medizin und weiteren Bereichen