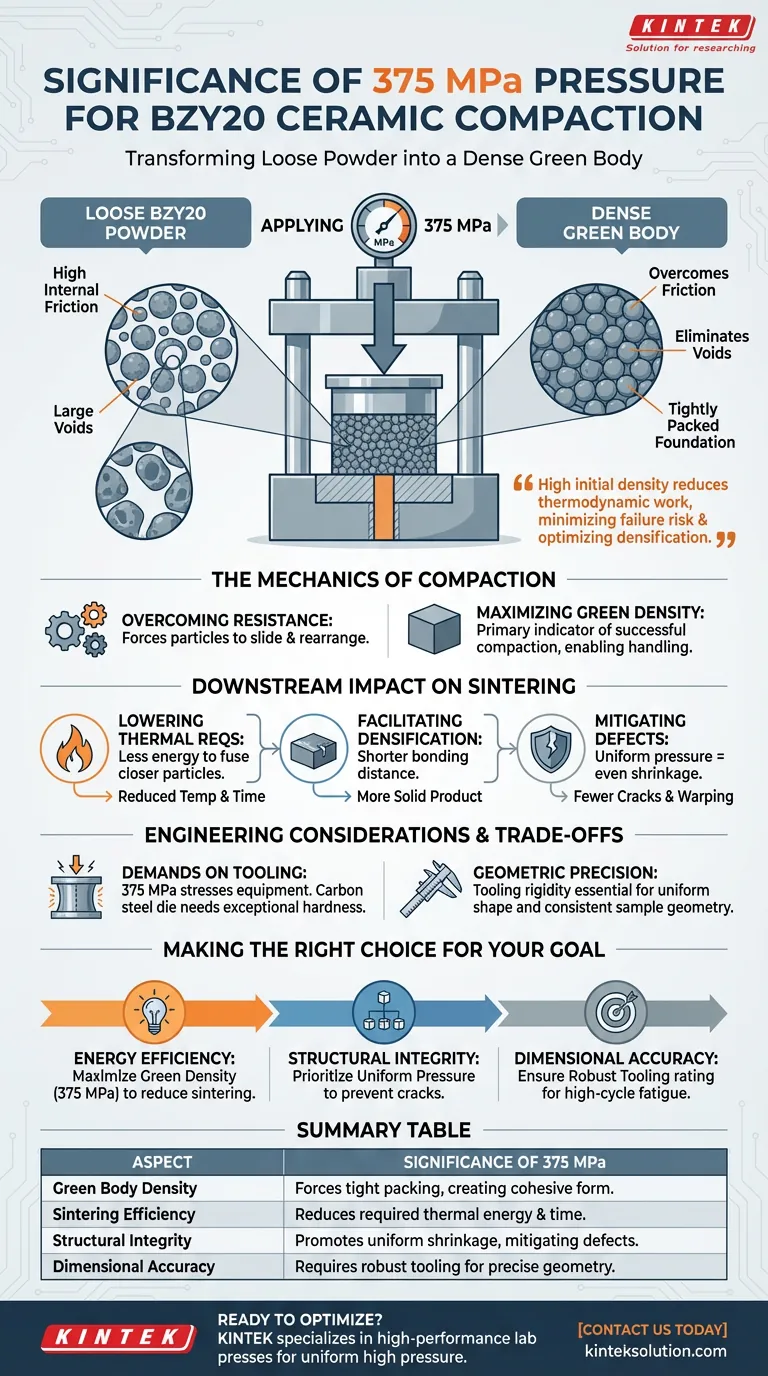

Die Anwendung eines hohen Drucks von 375 MPa ist der entscheidende mechanische Schritt, der erforderlich ist, um loses BZY20-Pulver in einen dichten, zusammenhängenden „Grünkörper“ zu verwandeln. Dieser spezifische Druckpegel ist notwendig, um die innere Reibung zwischen den Partikeln zu überwinden, Hohlräume zu beseitigen und eine eng gepackte Anordnung zu erzwingen, die die Grundlage für alle nachfolgenden Prozesse bildet.

Durch die Erzielung einer hohen Anfangsdichte durch extremen Druck wird die thermodynamische Arbeit, die später im Prozess erforderlich ist, reduziert. Dies minimiert direkt das Risiko von Strukturversagen während des Sinterns und optimiert die endgültige Verdichtung der Keramik.

Die Mechanik der Verdichtung

Überwindung des Partikelwiderstands

Lose Keramikpulver enthalten von Natur aus Hohlräume und widerstehen dem Packen aufgrund der Reibung zwischen den einzelnen Körnern.

Die Anwendung von 375 MPa liefert die notwendige Kraft, um diese interpartikuläre Reibung zu überwinden. Sie zwingt die Partikel, aneinander vorbeizugleiten und sich zu einer deutlich engeren Konfiguration neu anzuordnen.

Maximierung der Grünrohdichte

Das unmittelbare Ergebnis dieses Prozesses ist eine Erhöhung der „Grünrohdichte“, d. h. der Dichte des ungebrannten Objekts.

Eine hohe Grünrohdichte ist der primäre Indikator für eine erfolgreiche Verdichtungsphase. Sie stellt sicher, dass das Vorläufermaterial fest genug zum Handhaben und chemisch konsistent genug zum Brennen ist.

Nachgelagerte Auswirkungen auf das Sintern

Senkung der thermischen Anforderungen

Hoher Verdichtungsdruck beeinflusst direkt die Effizienz der Sinterphase (Brennen).

Da die Partikel bereits mechanisch dicht zusammengepackt sind, ist weniger thermische Energie erforderlich, um sie zu verschmelzen. Dies kann sowohl die erforderliche Sintertemperatur als auch die Dauer des Heizzyklus senken.

Erleichterung der Verdichtung

Das ultimative Ziel der Keramikherstellung ist die Entfernung von Porosität, um ein festes Teil zu erzeugen.

Der Beginn mit einer hohen Grünrohdichte erleichtert diesen Verdichtungsprozess. Die Partikel haben weniger Abstand zurückzulegen, um sich mit Nachbarn zu verbinden, was zu einem festeren Endprodukt führt.

Minderung von Strukturdefekten

Eine der häufigsten Fehlerarten bei Keramiken sind Risse, die durch ungleichmäßiges Schrumpfen verursacht werden.

Durch die Anwendung eines gleichmäßigen hohen Drucks wird sichergestellt, dass der Grünkörper während des Erhitzens gleichmäßig schrumpft. Dies minimiert die inneren Spannungen, die zu Rissen und Verzug führen.

Technische Überlegungen und Kompromisse

Anforderungen an das Werkzeug

Die Anwendung von 375 MPa belastet die Fertigungsanlagen enorm.

Die Matrize, typischerweise aus Kohlenstoffstahl gefertigt, dient als Kavität, die den Zylinder oder die Form der Keramik definiert. Sie muss außergewöhnliche Härte und Verschleißfestigkeit aufweisen, um diesen Kräften ohne Verformung standzuhalten.

Geometrische Präzision

Wenn das Werkzeug dem Druck nicht standhält, kann sich die Matrize verformen, was zu Inkonsistenzen im Endteil führt.

Um sicherzustellen, dass jede BZY20-Probe eine gut definierte Geometrie aufweist, muss die Matrize ihre Form unter Last starr beibehalten. Dies ist entscheidend, um die Gleichmäßigkeit bei Leistungstests und der Endanwendung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren BZY20-Herstellungsprozess zu optimieren, stimmen Sie Ihre Pressparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie hohen Druck (375 MPa), um die Grünrohdichte zu maximieren, wodurch Sie die Sintertemperaturen und Haltezeiten reduzieren können.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine gleichmäßige Druckanwendung, um differentielles Schrumpfen zu verhindern und Rissbildung während der Abkühlphase zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Stellen Sie sicher, dass Ihre Kohlenstoffstahlmatrize für Ermüdungsfestigkeit bei hoher Zyklenzahl bei 375 MPa ausgelegt ist, um Verformungen zu verhindern und eine konsistente Probengeometrie zu gewährleisten.

Hochdruckverdichtung dient nicht nur der Formgebung von Pulver; sie ist die Voraussetzung für ein fehlerfreies Hochleistungs-Keramikmaterial.

Zusammenfassungstabelle:

| Aspekt | Bedeutung von 375 MPa Druck |

|---|---|

| Grünkörperdichte | Erzwingt eine enge Partikelpackung und schafft eine feste, zusammenhängende vorgesinterte Form. |

| Sintereffizienz | Reduziert den erforderlichen thermischen Energieaufwand und die Zeit durch Minimierung der Partikelreisewege. |

| Strukturelle Integrität | Fördert gleichmäßiges Schrumpfen und mildert innere Spannungen, die Risse und Verzug verursachen. |

| Maßgenauigkeit | Erfordert robuste Werkzeuge, um eine präzise Probengeometrie unter extremer Last aufrechtzuerhalten. |

Sind Sie bereit, Ihren BZY20-Keramikherstellungsprozess mit präziser Verdichtung zu optimieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer und beheizter Laborpressen, die entwickelt wurden, um den gleichmäßigen hohen Druck (wie 375 MPa) zu liefern, der für Ihre Forschung und Produktion unerlässlich ist. Unsere robusten Geräte stellen sicher, dass Sie maximale Grünrohdichte, effizientes Sintern und fehlerfreie Keramikkomponenten erzielen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Pressen die Fähigkeiten Ihres Labors verbessern und Ihnen helfen können, überlegene Keramikmaterialien herzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Was ist die Funktion einer Labor-Hydraulikpresse bei Sulfid-Elektrolyt-Pellets? Optimieren Sie die Batteriedichte

- Warum ist eine Labor-Hydraulikpresse für elektrochemische Testproben notwendig? Gewährleistung von Datenpräzision & Ebenheit