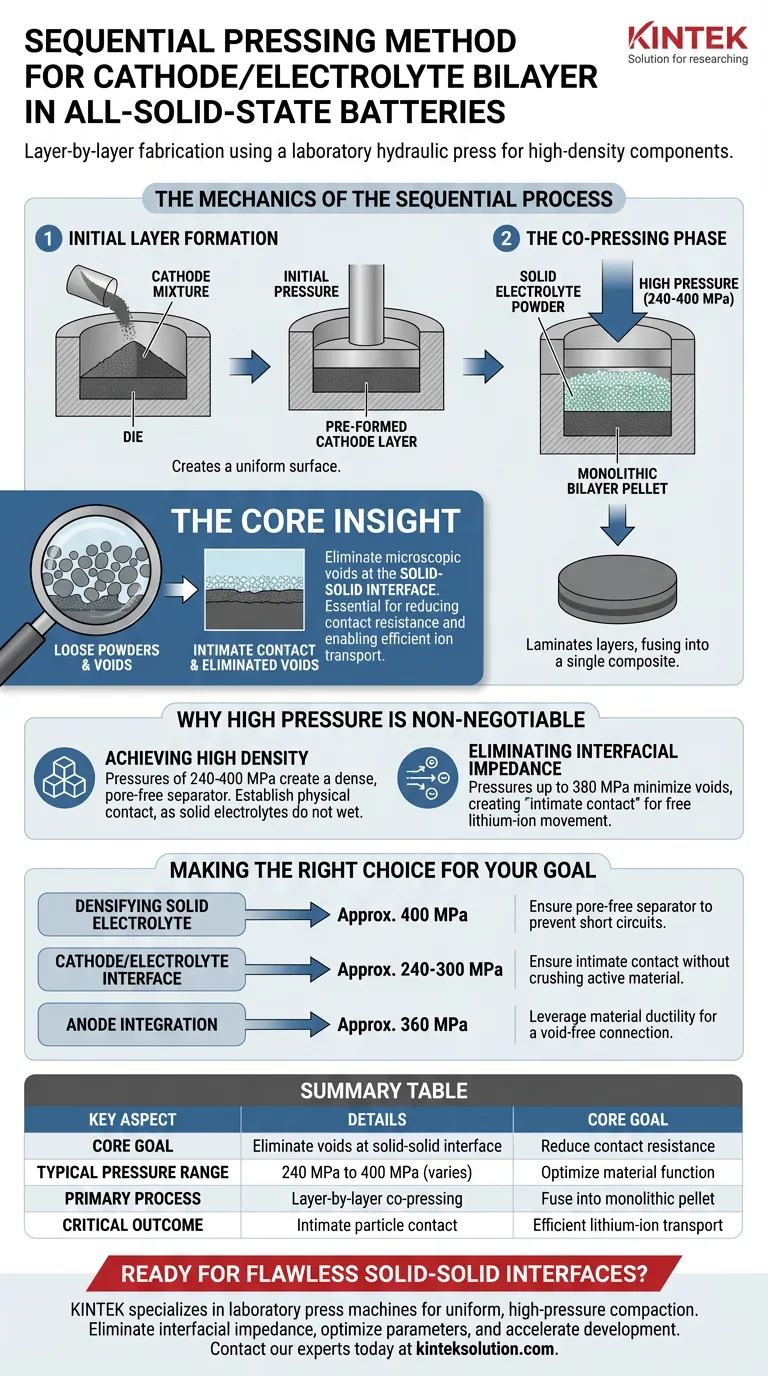

Sequentielle Pressung ist eine schichtweise Fertigungstechnik, die zur Konstruktion von hochdichten Festkörperbatteriekomponenten unter Verwendung einer hydraulischen Laborpresse verwendet wird.

Um speziell eine Kathoden-/Elektrolyt-Doppelschicht herzustellen, wird zunächst die Kathodenmischung in eine Matrize gefüllt und ein anfänglicher Druck ausgeübt, um eine Basisschicht zu bilden. Anschließend wird das Pulver des Festkörperelektrolyten gleichmäßig auf diese vorgeformte Kathodenschicht aufgebracht, und der gesamte Stapel wird bei hohem Druck gemeinsam gepresst, um die beiden Materialien zu einem einzigen, integrierten Verbundpellet zu verschmelzen.

Die Kernbotschaft: Die Hauptfunktion der sequentiellen Pressung besteht nicht nur darin, die Batteriezelle zu formen, sondern mikroskopische Hohlräume an der Fest-Fest-Grenzfläche zu eliminieren. Ohne ausreichenden mechanischen Druck bleibt der Kontaktwiderstand zwischen Kathode und Elektrolyt zu hoch für einen effizienten Ionentransport, was die Batterie unwirksam macht.

Die Mechanik des sequentiellen Prozesses

Bildung der Anfangsschicht

Der Prozess beginnt mit der Schaffung einer stabilen Grundlage. Das Kathodenverbundpulver wird in die Pressform gefüllt.

Auf diese Schicht wird Druck ausgeübt, um sie zu glätten und leicht zu verdichten. Dies schafft eine gleichmäßige Oberfläche, die bereit ist, die nachfolgende Elektrolytschicht aufzunehmen, ohne die Pulver chaotisch zu vermischen.

Die gemeinsame Pressphase

Sobald das Elektrolytpulver auf die Kathodenschicht aufgebracht ist, erfolgt der entscheidende Verbindungsschritt.

Die hydraulische Presse übt eine massive, gleichmäßige Last auf den gesamten Stapel aus. Diese Aktion laminiert die Schichten miteinander und verwandelt lose Pulver in ein monolithisches Doppelschichtpellet, bei dem die Materialien mechanisch miteinander verbunden sind.

Warum hoher Druck nicht verhandelbar ist

Erreichung hoher Dichte

Festkörperelektrolyte benetzen die Kathode nicht wie flüssige Elektrolyte; sie benötigen physikalische Kraft, um Kontakt herzustellen.

Referenzen deuten darauf hin, dass Drücke im Bereich von 240 MPa bis 400 MPa erforderlich sind. Diese extreme Verdichtung erzeugt eine dichte, porenfreie Trennschicht, die mechanisch robust ist.

Eliminierung von Grenzflächenimpedanz

Die größte Barriere für die Leistung von Festkörperbatterien ist der Widerstand an den Partikelgrenzen.

Durch Anwendung von Drücken bis zu 380 MPa minimieren Sie die Hohlräume und die Porosität zwischen den Partikeln. Dies schafft einen "engen Kontakt" zwischen dem Kathodenaktivmaterial und dem Festkörperelektrolyten, was die grundlegende Voraussetzung für die Senkung der Grenzflächenimpedanz und die Ermöglichung einer freien Bewegung von Lithiumionen ist.

Verständnis der Kompromisse

Die Notwendigkeit der Gleichmäßigkeit

Obwohl hoher Druck erforderlich ist, muss er gleichmäßig ausgeübt werden. Eine Laborpresse ist hier unerlässlich, da sie eine präzise Kraftverteilung liefert.

Ungleichmäßiger Druck kann zu Dichtegradienten oder Verzug führen. Wenn der Druck zu niedrig ist (unter ca. 240 MPa), bleiben Hohlräume an der Grenzfläche bestehen, die als isolierende Barrieren wirken, den Ionenfluss blockieren und die Leistung beeinträchtigen.

Materialverformung

Der Pressvorgang beruht auf der Duktilität der Materialien.

Beim Pressen von Natriummetallanoden oder bestimmten Sulfidelektrolyten (wie LPSCl) nutzt der Druck (z. B. 360–400 MPa) beispielsweise die Verformungsfähigkeit des Materials aus. Diese plastische Verformung füllt mikroskopische Lücken und schafft eine nahtlose, hohlraumfreie Grenzfläche, die allein durch loses Stapeln nicht erreicht werden könnte.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Druck, den Sie anwenden, sollte durch die verwendeten Materialien und die Funktion der Schicht bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung des Festkörperelektrolyten liegt: Wenden Sie höhere Drücke an (ca. 400 MPa), um eine porenfreie Trennschicht zu gewährleisten, die Kurzschlüsse verhindert.

- Wenn Ihr Hauptaugenmerk auf der Kathoden-/Elektrolyt-Grenzfläche liegt: Verwenden Sie moderaten bis hohen Druck (ca. 240 MPa bis 300 MPa), um einen engen Kontakt zu gewährleisten, ohne die Kathodenaktivmaterialpartikel zu zerquetschen.

- Wenn Ihr Hauptaugenmerk auf der Anodenintegration liegt: Nutzen Sie die Duktilität des Metalls mit Drücken um 360 MPa, um nach der Bildung der Doppelschicht eine hohlraumfreie Verbindung zu gewährleisten.

Der Erfolg bei der Herstellung von Festkörperbatterien wird durch die Qualität des Fest-Fest-Kontakts definiert, der direkt durch die Präzision und Größe Ihrer Pressstrategie gesteuert wird.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Hauptziel | Eliminierung von Hohlräumen an der Fest-Fest-Grenzfläche zur Reduzierung des Kontaktwiderstands. |

| Typischer Druckbereich | 240 MPa bis 400 MPa, abhängig vom Material und der Schichtfunktion. |

| Primärprozess | Schichtweise gemeinsame Pressung zur Verschmelzung von Kathode und Elektrolyt zu einem monolithischen Pellet. |

| Kritisches Ergebnis | Schafft engen Kontakt zwischen den Partikeln für einen effizienten Lithiumionentransport. |

Bereit, makellose Fest-Fest-Grenzflächen in Ihrer Batterieforschung zu erzielen?

Die sequentielle Pressung ist der Schlüssel zur Erschließung von Hochleistungs-Festkörperbatterien, erfordert jedoch präzise Kontrolle und hohen Druck. KINTEK ist spezialisiert auf Laborpressen – einschließlich automatischer, isostatischer und beheizter Laborpressen –, die entwickelt wurden, um die gleichmäßige Hochdruckverdichtung zu liefern, die für Ihre F&E unerlässlich ist.

Unsere robusten und zuverlässigen Geräte ermöglichen es Forschern wie Ihnen:

- Grenzflächenimpedanz eliminieren: Erzielen Sie die dichten, porenfreien Schichten, die für einen effizienten Ionentransport notwendig sind.

- Materialspezifische Parameter optimieren: Präzise Steuerung des Drucks von 240 MPa bis 400 MPa für Kathoden, Elektrolyte oder Anoden.

- Ihren Entwicklungszyklus beschleunigen: Produzieren Sie mit jeder Pressung konsistente, qualitativ hochwertige Doppelschichtpellets.

Lassen Sie nicht zu, dass Grenzflächenwiderstand das Potenzial Ihrer Batterie einschränkt. Kontaktieren Sie noch heute unsere Experten, um die perfekte Laborpresse für Ihre spezifischen Materialien und Fertigungsziele zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Was sind die Vorteile der Verwendung einer Labor-Hydraulikpresse für Katalysatorproben? Verbesserung der XRD/FTIR-Datengenauigkeit

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?