Die Hauptaufgabe einer Laborpresse bei der Herstellung von keramischen Sputtertargets besteht darin, lose Pulver wie Li-La-Zr-O (LLZO) oder Li₂O zu einem dichten, festen Körper, dem sogenannten "Grünling", zu verdichten.

Dieser Prozess wendet hohen uniaxialen Druck an, um Pulverpartikel physisch miteinander zu verbinden, Luft zu entfernen und die Porosität zu reduzieren. Diese anfängliche Verdichtung verleiht dem Material die notwendige mechanische Festigkeit, um während der anschließenden Hochtemperatursinterung gehandhabt und verarbeitet zu werden.

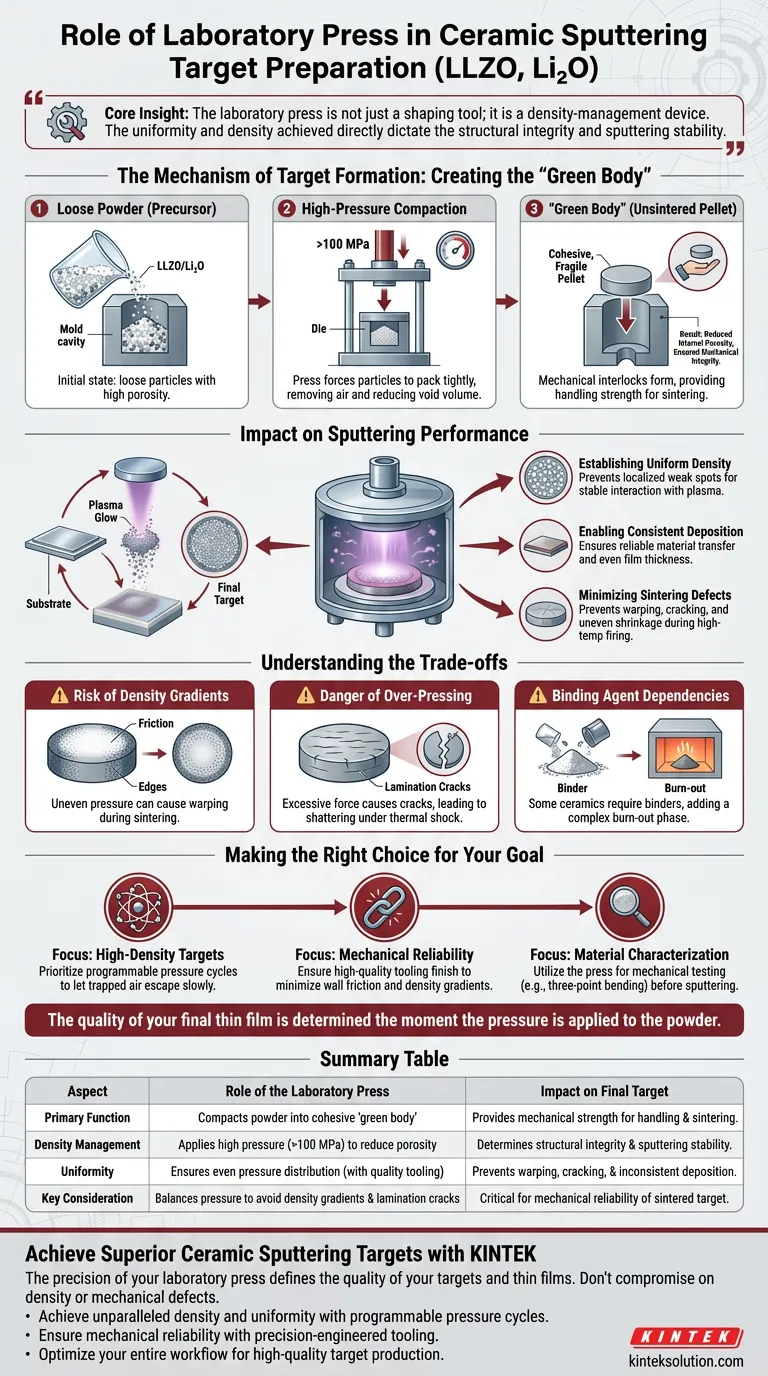

Kernpunkt: Die Laborpresse ist nicht nur ein Formgebungswerkzeug, sondern ein Gerät zur Dichtheitskontrolle. Die Gleichmäßigkeit und Dichte, die in dieser Kaltpressstufe erreicht werden, bestimmen direkt die strukturelle Integrität des endgültigen Targets und die Stabilität des Sputterprozesses.

Der Mechanismus der Targetbildung

Erzeugung des "Grünlings"

Bevor ein Keramikt target gesintert (zu einem festen Zustand erhitzt) werden kann, muss es eine zusammenhängende Form haben. Die Laborpresse nimmt lose Vorläuferpulver auf und setzt sie erheblichen Kräften aus, oft über 100 MPa.

Reduzierung der inneren Porosität

Das unmittelbare Ziel ist die Minimierung des Leerraums zwischen den Partikeln. Durch präzisen Druck werden die Partikel neu angeordnet und dicht gepackt, wodurch das Hohlraumvolumen im Material erheblich reduziert wird.

Gewährleistung der mechanischen Integrität

Ein "Grünling" ist ungesintert und zerbrechlich. Die Presse muss genügend Kraft aufwenden, um Kaltverschweißungen oder mechanische Verriegelungen zwischen den Partikeln zu erzeugen, damit der Pellet stark genug ist, um aus der Matrize ausgestoßen und ohne Zerbröseln in einen Ofen transportiert zu werden.

Auswirkungen auf die Sputterleistung

Herstellung einer gleichmäßigen Dichte

Damit ein Sputtertarget gut funktioniert, muss seine Dichte über die gesamte Oberfläche konsistent sein. Die Presse stellt sicher, dass das Pulver gleichmäßig verteilt und verdichtet wird, wodurch lokale Schwachstellen vermieden werden.

Ermöglichung einer konsistenten Abscheidung

Wenn ein Target eine unterschiedliche Dichte aufweist, schwankt die Sputterrate, was zu einer ungleichmäßigen Dünnschichtabscheidung führt. Ein richtig gepresstes Target gewährleistet eine stabile Wechselwirkung mit dem Plasma, was zu einer zuverlässigen Materialübertragung führt.

Minimierung von Sinterdefekten

Die Pressstufe ist eine vorbeugende Maßnahme gegen zukünftige Defekte. Durch die Schaffung eines gleichmäßigen Dichtegradienten werden Verzug, Rissbildung oder ungleichmäßiges Schrumpfen beim anschließenden Brennen des Materials bei hohen Temperaturen verhindert.

Verständnis der Kompromisse

Das Risiko von Dichtegradienten

Während das Pressen die Gesamtdichte erhöht, kann die Reibung zwischen dem Pulver und den Matrizenwänden zu einer ungleichmäßigen Druckverteilung führen. Dies führt zu Dichtegradienten, bei denen die Ränder des Targets dichter sind als die Mitte, was während des Sinterns zu Verzug führen kann.

Die Gefahr des Überpressens

Mehr Druck ist nicht immer besser. Übermäßige Kraft kann zu Laminierungsrissen führen – mikroskopische Brüche senkrecht zur Pressrichtung. Diese Risse wirken als Spannungskonzentratoren, die dazu führen können, dass das Target beim Aussetzen des thermischen Schocks des Sputterprozesses zerspringt.

Abhängigkeit von Bindemitteln

Die Presse ist auf die Physik des Pulvers angewiesen, aber einige Keramiken (wie LLZO) benötigen möglicherweise Bindemittel, um unter Druck zusammenzuhalten. Die Einführung dieser Bindemittel erfordert später eine sorgfältige "Ausbrennphase", was den Herstellungsprozess komplexer macht.

Die richtige Wahl für Ihr Ziel

Wenn Sie eine Laborpresse für keramische Targets auswählen oder betreiben, berücksichtigen Sie Ihre spezifischen Endzielanforderungen.

- Wenn Ihr Hauptaugenmerk auf hochdichten Targets liegt: Priorisieren Sie eine Presse mit programmierbaren Druckzyklen, damit eingeschlossene Luft langsam entweichen kann, um die Partikelpackung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Stellen Sie sicher, dass die Presswerkzeuge (Matrize) eine hochwertige Oberfläche haben, um die Wandreibung zu reduzieren und gleichmäßige Dichtegradienten zu gewährleisten und Risse zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Materialcharakterisierung liegt: Nutzen Sie die Presse nicht nur zur Herstellung, sondern auch für mechanische Tests (wie Biegeversuche), um die Festigkeit Ihrer Festkörperelektrolytfilme vor dem Sputtern zu validieren.

Die Qualität Ihrer endgültigen Dünnschicht wird in dem Moment bestimmt, in dem der Druck auf das Pulver ausgeübt wird.

Zusammenfassungstabelle:

| Aspekt | Rolle der Laborpresse | Auswirkung auf das endgültige Target |

|---|---|---|

| Hauptfunktion | Verdichtet Pulver zu einem kohäsiven 'Grünling' | Bietet mechanische Festigkeit für Handhabung und Sintern |

| Dichtemanagement | Übt hohen Druck (>100 MPa) aus, um Porosität zu reduzieren | Bestimmt strukturelle Integrität und Sputterstabilität |

| Gleichmäßigkeit | Gewährleistet gleichmäßige Druckverteilung (mit hochwertigen Werkzeugen) | Verhindert Verzug, Rissbildung und inkonsistente Abscheidung |

| Wichtige Überlegung | Balanciert den Druck, um Dichtegradienten und Laminierungsrisse zu vermeiden | Entscheidend für die mechanische Zuverlässigkeit des gesinterten Targets |

Erreichen Sie überlegene keramische Sputtertargets mit KINTEK

Die Präzision Ihrer Laborpresse bestimmt direkt die Qualität Ihrer keramischen Sputtertargets und der von ihnen erzeugten Dünnschichten. Lassen Sie nicht zu, dass inkonsistente Dichte oder mechanische Defekte Ihre Forschung an Festkörperelektrolyten wie LLZO beeinträchtigen.

KINTEK ist spezialisiert auf Hochleistungs-Laborpressen – einschließlich automatischer, isostatischer und beheizter Pressen –, die entwickelt wurden, um die anspruchsvollen Anforderungen der fortschrittlichen Keramikherstellung zu erfüllen. Unsere Ausrüstung hilft Ihnen:

- Unübertroffene Dichte und Gleichmäßigkeit erreichen mit programmierbaren Druckzyklen.

- Mechanische Zuverlässigkeit gewährleisten mit präzisionsgefertigten Werkzeugen, die die Wandreibung minimieren.

- Ihren gesamten Workflow optimieren für Materialcharakterisierung und hochwertige Targetproduktion.

Bereit, auf Perfektion zu drücken? Kontaktieren Sie noch heute unsere Experten, um die ideale Laborpresse für Ihre spezifischen Anforderungen an keramische Sputtertargets zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Warum ist eine Labor-Hydraulikpresse für elektrochemische Testproben notwendig? Gewährleistung von Datenpräzision & Ebenheit

- Was ist die Funktion einer Labor-Hydraulikpresse bei Sulfid-Elektrolyt-Pellets? Optimieren Sie die Batteriedichte

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Was ist die Funktion einer Labor-Hydraulikpresse in der Forschung an Festkörperbatterien? Verbesserung der Pellet-Leistung

- Was sind die Vorteile der Verwendung einer Labor-Hydraulikpresse für Katalysatorproben? Verbesserung der XRD/FTIR-Datengenauigkeit