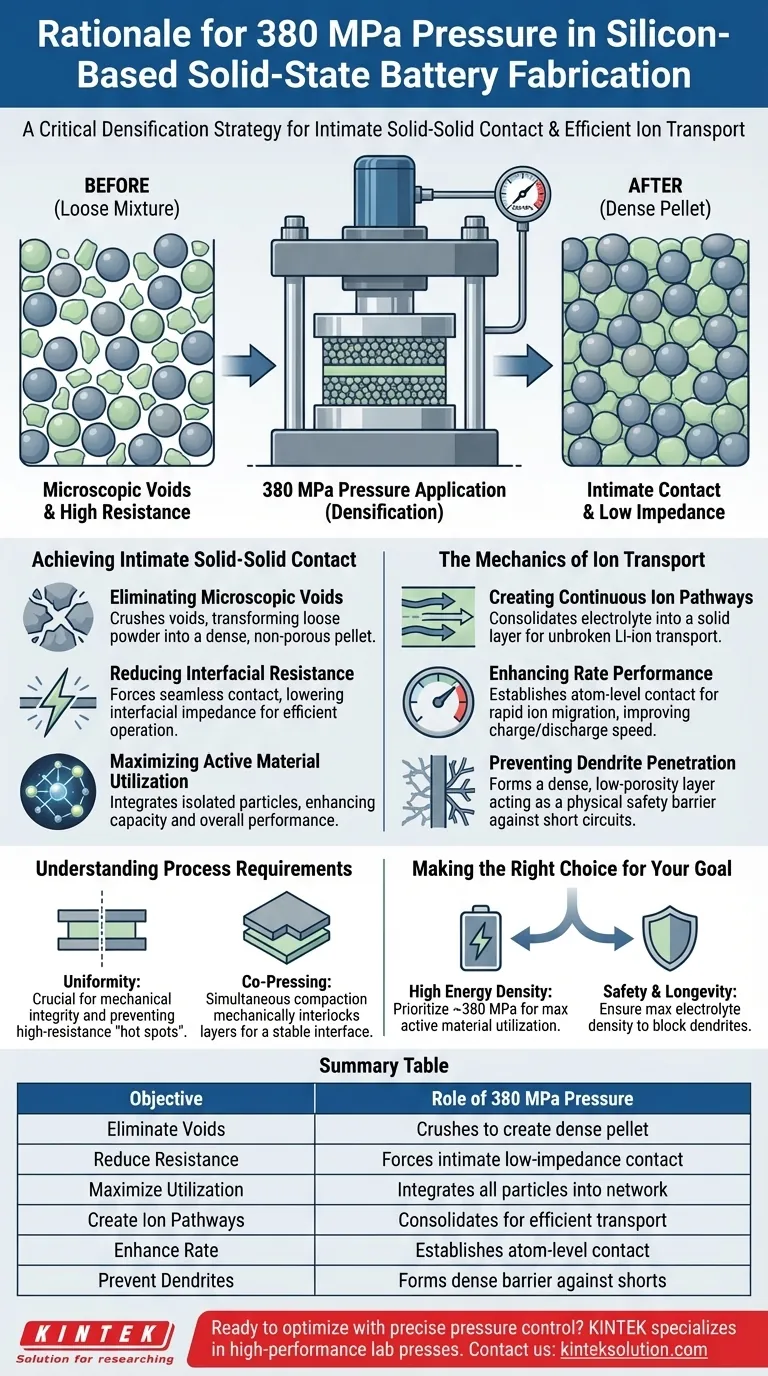

Die Anwendung eines Drucks von 380 MPa ist eine entscheidende Verdichtungsstrategie, die angewendet wird, um Silizium-Anodenpartikel und Festelektrolyte zu einer engen, hohlraumfreien Verbindung zu zwingen. Bei der Herstellung von Festkörperbatterien ist diese extreme mechanische Kraft der primäre Ersatz für die Benetzungswirkung von flüssigen Elektrolyten und stellt sicher, dass disparate feste Partikel zu einem kohäsiven, leitfähigen Netzwerk verschmelzen, das für einen effizienten Ionentransport fähig ist.

Im Kontext von All-Solid-State-Batterien bestimmt der physische Kontakt die elektrochemische Leistung. Die Anwendung von hohem Druck ist nicht nur ein Formgebungsprozess; sie ist eine grundlegende Voraussetzung, um die Grenzflächenimpedanz zu minimieren und die auf atomarer Ebene notwendige Konnektivität herzustellen, damit die Batterie funktioniert.

Erzielung eines engen Fest-Fest-Kontakts

Beseitigung mikroskopischer Hohlräume

Im Gegensatz zu flüssigen Elektrolyten, die natürlich in poröse Strukturen fließen, sind Festelektrolyte starr. Ohne signifikante Intervention bleiben mikroskopische Hohlräume zwischen den Elektroden- und Elektrolytschichten bestehen.

Die Anwendung von Drücken wie 380 MPa (und bis zu 450 MPa) zerquetscht diese Hohlräume effektiv. Dies verwandelt eine lose Pulvermischung in ein dichtes, nicht-poröses Pellet.

Reduzierung des Grenzflächenwiderstands

Das Vorhandensein von Lücken oder Hohlräumen wirkt als Isolator und erhöht drastisch den Innenwiderstand der Batterie.

Durch das Verdichten der Materialien unter hohem Druck erzwingen Sie einen engen physischen Kontakt zwischen dem aktiven Material und dem Elektrolyten. Dieser nahtlose Kontakt ist der einzige Weg, um die Grenzflächenimpedanz auf ein Niveau zu senken, das den effizienten Betrieb der Batterie ermöglicht.

Maximierung der Ausnutzung des aktiven Materials

Damit eine siliziumbasierte Anode zur Kapazität beiträgt, muss jedes Partikel elektrisch und ionisch mit dem System verbunden sein.

Hochdruckverdichtung stellt sicher, dass isolierte Partikel in das Netzwerk integriert werden. Dies maximiert die Ausnutzung des aktiven Materials und verbessert direkt die Gesamtkapazität und die Ratenleistung der Batterie.

Die Mechanik des Ionentransports

Schaffung kontinuierlicher Ionenpfade

Lithiumionen benötigen eine kontinuierliche Material-"Autobahn", um sich zwischen Anode und Kathode zu bewegen.

Die Druckanwendung konsolidiert das Elektrolytpulver (wie Li7P3S11) zu einer kontinuierlichen Festkörperschicht. Dies schafft ununterbrochene Pfade für den Lithiumionentransport, was für eine hohe Ionenleitfähigkeit unerlässlich ist.

Verbesserung der Ratenleistung

Die Geschwindigkeit, mit der eine Batterie geladen oder entladen werden kann, wird dadurch begrenzt, wie schnell Ionen die Grenzfläche zwischen den Materialien durchqueren können.

Durch die Schaffung eines Kontakts auf atomarer Ebene durch Hochdruck-Kompression wird eine Grenzfläche mit geringem Widerstand geschaffen. Dies ermöglicht eine schnelle Ionenwanderung und verbessert die Ratenleistung der Batterie erheblich.

Verhinderung von Dendritenpenetration

Eine dichte Elektrolytschicht erfüllt eine kritische Sicherheitsfunktion.

Das Verdichten des Elektrolyten unter hohem Druck (z. B. 360 MPa) minimiert die Porosität. Eine hochdichte Elektrolytschicht mit geringer Porosität wirkt als physikalische Barriere und verhindert effektiv die Penetration von Lithiumdendriten, die Kurzschlüsse verursachen können.

Verständnis der Prozessanforderungen

Die Notwendigkeit der Gleichmäßigkeit

Es reicht nicht aus, einfach nur Kraft anzuwenden; der Druck muss gleichmäßig über die gesamte Oberfläche angewendet werden.

Die Verwendung einer Laborpresse zur Erzielung eines gleichmäßigen hohen Drucks ist entscheidend für die Aufrechterhaltung der mechanischen Integrität der Doppelschicht oder des gleichmäßigen Pellets. Ungleichmäßiger Druck kann zu lokalen Hohlräumen führen, die "Hot Spots" mit hohem Widerstand erzeugen, die die Zyklenleistung verschlechtern.

Die Rolle der Kompression

Die Referenzen heben hervor, dass hoher Druck oft während des "Kompression" der Elektroden- und Elektrolytschichten zusammen angewendet wird.

Diese gleichzeitige Verdichtung stellt sicher, dass die Schichten nicht nur übereinander liegen, sondern mechanisch ineinandergreifen. Dies ist eine Voraussetzung für die Erzielung einer stabilen Fest-Fest-Grenzfläche, die der Belastung wiederholter Zyklen standhält.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Herstellungsprozesses zu maximieren, stimmen Sie Ihre Druckstrategie auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf hoher Energiedichte liegt: Priorisieren Sie Drücke nahe 380 MPa, um die Ausnutzung des aktiven Materials zu maximieren und sicherzustellen, dass jedes Siliziumpartikel zur Kapazität beiträgt.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit liegt: Stellen Sie sicher, dass die Elektrolytschicht auf maximale Dichte verdichtet wird, um Porosität zu beseitigen und die Ausbreitung von Lithiumdendriten zu blockieren.

Letztendlich hängt der Erfolg einer siliziumbasierten Festkörperanode davon ab, den Druck als präzise Fertigungsvariable zu behandeln, die die interne Architektur der Zelle definiert.

Zusammenfassungstabelle:

| Hauptziel | Rolle des 380 MPa Drucks |

|---|---|

| Beseitigung mikroskopischer Hohlräume | Zerquetscht Hohlräume, um ein dichtes, nicht-poröses Pellet zu erzeugen |

| Reduzierung des Grenzflächenwiderstands | Erzwingt engen Fest-Fest-Kontakt für geringe Impedanz |

| Maximierung der Ausnutzung des aktiven Materials | Integriert isolierte Siliziumpartikel in das leitfähige Netzwerk |

| Schaffung kontinuierlicher Ionenpfade | Konsolidiert Elektrolyt zu einer Festkörperschicht für effizienten Ionentransport |

| Verbesserung der Ratenleistung | Schafft Kontakt auf atomarer Ebene für schnelle Ionenwanderung |

| Verhinderung von Dendritenpenetration | Bildet eine dichte Elektrolytbarriere zur Blockierung von Kurzschlüssen |

Sind Sie bereit, Ihre Festkörperbatterieherstellung mit präziser Druckkontrolle zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer und beheizter Laborpressen, die entwickelt wurden, um den gleichmäßigen hohen Druck (bis zu 450 MPa) zu liefern, der für die Verdichtung von siliziumbasierten Anoden und Festelektrolyten erforderlich ist. Unsere Ausrüstung gewährleistet mechanische Integrität, minimiert den Grenzflächenwiderstand und maximiert den Ionentransport – und hilft Ihnen, eine höhere Energiedichte, Sicherheit und Langlebigkeit in Ihren Batterieprototypen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborpressen Ihren F&E-Prozess verbessern können!

Visuelle Anleitung

Referenzen

- Lammi Terefe Kitaba, Bing‐Joe Hwang. Overcoming Chemo-Mechanical Instability at Silicon-Solid Electrolyte Interfaces in Solid-State Batteries. DOI: 10.1021/acsami.5c11621

Dieser Artikel basiert auch auf technischen Informationen von Kintek Press Wissensdatenbank .

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Wie werden hydraulische Pressen in der Spektroskopie und der Zusammensetzungsbestimmung eingesetzt? Verbesserung der Genauigkeit bei FTIR- und RFA-Analysen

- Welche Vorteile bieten hydraulische Minipressen hinsichtlich reduziertem körperlichem Aufwand und Platzbedarf? Steigern Sie die Laboreffizienz und Flexibilität

- Wie gewährleisten hydraulische Pressen Präzision und Konsistenz bei der Druckausübung?Erreichen Sie eine zuverlässige Kraftkontrolle für Ihr Labor

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse

- Welche Laboranwendungen gibt es für hydraulische Pressen?Mehr Präzision bei der Probenvorbereitung und -prüfung