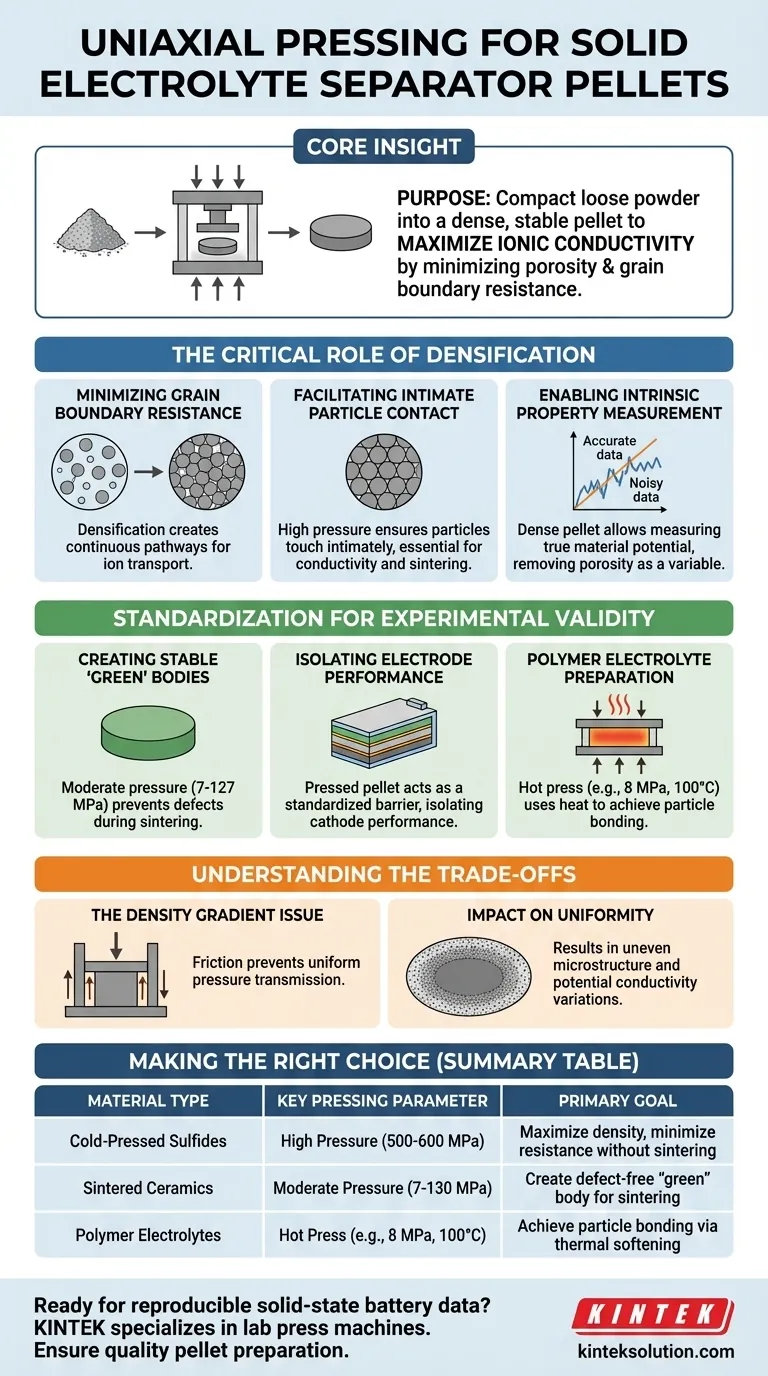

Der Hauptzweck der Verwendung einer uniaxialen Presse besteht darin, loses Festelektrolytpulver zu einem dichten, mechanisch stabilen Pellet zu verdichten. Durch die Anwendung von präzisem, oft hochgradigem Druck (im Bereich von 7 MPa bis über 600 MPa) werden Zwischenpartikel-Hohlräume beseitigt und Festpartikel in engen Kontakt gebracht. Dies schafft eine standardisierte Separator-Komponente, die für den Aufbau zuverlässiger elektrochemischer Testzellen unerlässlich ist.

Kern Erkenntnis: Während das sichtbare Ergebnis ein geformtes Pellet ist, ist das funktionale Ziel die Maximierung der Ionenleitfähigkeit durch Minimierung von Porosität und Korngrenzenwiderstand. Ein richtig gepresstes Pellet stellt sicher, dass die Testergebnisse die tatsächliche Chemie des Materials widerspiegeln und nicht physikalische Defekte, die während der Probenvorbereitung entstanden sind.

Die entscheidende Rolle der Verdichtung

Minimierung des Korngrenzenwiderstands

Lose Elektrolytpulver können aufgrund von Luftspalten und schlechtem Partikelkontakt Ionen nicht effektiv leiten.

Eine uni-axiale Presse übt hohen Druck (oft Hunderte von Megapascal) aus, um diese Zwischenpartikel-Poren drastisch zu reduzieren. Diese Verdichtung schafft kontinuierliche Wege für den Ionentransport, was für die Senkung des internen Widerstands der Zelle von grundlegender Bedeutung ist.

Ermöglichung eines engen Partikelkontakts

Für Materialien wie Li-Argyrodit oder NASICON ist physische Nähe zwischen den Körnern zwingend erforderlich.

Hoher Druck stellt sicher, dass die Partikel eng aneinander liegen. Dies ist nicht nur für die sofortige Leitfähigkeit in kaltgepressten Pellets erforderlich, sondern auch eine Voraussetzung für Festkörperreaktionen, wenn das Material anschließend gesintert wird.

Ermöglichung der Messung intrinsischer Eigenschaften

Um das wahre Potenzial eines Materials zu bewerten, müssen externe Variablen eliminiert werden.

Ein dichtes, gepresstes Pellet ermöglicht die Messung der intrinsischen Ionenleitfähigkeit des Materials. Ohne ausreichende Verdichtung misst Ihr Datensatz den Widerstand der Hohlräume (Porosität) und nicht des Elektrolyten selbst.

Standardisierung für experimentelle Gültigkeit

Erzeugung stabiler "Grünkörper"

Für keramische Elektrolyte, die Hochtemperatursintern erfordern (wie NZSP), dient die Presse einer spezifischen Vorverarbeitungsrolle.

Sie verdichtet das Pulver zu einem "Grünpellet" – einer festen, aber ungebrannten Form – mit moderatem Druck (z. B. 7–127 MPa). Die Herstellung eines defektfreien Grünpellets ist entscheidend, um Rissbildung, Verzug oder Deformation während der endgültigen Sinterphase zu verhindern.

Isolierung der Elektrodenleistung

Bei der Vollzellenprüfung muss der Separator mechanisch robust genug sein, um allein zu bestehen.

Ein gepresstes Pellet fungiert als standardisierte Barriere. Dies ermöglicht es Ihnen, es mit einer Verbundkathode zu koppeln, um die spezifische elektrochemische Leistung der Kathode ohne Beeinflussung durch einen schwachen oder leitfähigen Separator zu isolieren und zu bewerten.

Herstellung von Polymer-Elektrolyten

Nicht jedes Pressen erfordert massiven Druck; einige Anwendungen erfordern Wärme.

Für polymerbasierte Elektrolyte wie PEO wird eine uni-axiale Heißpresse verwendet. Durch die Kombination von moderatem Druck (z. B. 8 MPa) mit Wärme (z. B. 100 °C) erweicht die Presse das Polymer, um Partikelbindung und Filmdichte zu erreichen.

Verständnis der Kompromisse

Das Problem des Dichtegradienten

Uni-axiales Pressen hat eine deutliche physikalische Einschränkung: Reibung.

Die Reibung zwischen dem Pulver und den metallischen Formenwänden verhindert oft, dass der Druck gleichmäßig durch das Pellet übertragen wird. Dies führt zu einer ungleichen Mikrostruktur, bei der die Mitte des Pellets dichter ist als die Ränder.

Auswirkungen auf die Gleichmäßigkeit

Dieser Dichtegradient kann zu Schwankungen der Ionenleitfähigkeit innerhalb einer einzelnen Probe führen.

Obwohl für Labortests im kleinen Maßstab oft akzeptabel, stellt diese Ungleichmäßigkeit ein erhebliches Hindernis für die Großserienproduktion dar, bei der über größere Flächen hinweg konsistente mechanische Festigkeit und Leitfähigkeit erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Montageprozess gültige Daten liefert, passen Sie Ihre Pressstrategie an Ihren Materialtyp an:

- Wenn Ihr Hauptaugenmerk auf Kaltgepressten Sulfiden liegt: Wenden Sie extrem hohen Druck (ca. 500–600 MPa) an, um die Dichte zu maximieren und den Korngrenzenwiderstand ohne Sintern zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Sinterkeramiken liegt: Wenden Sie moderaten, gleichmäßigen Druck (ca. 7–130 MPa) an, um einen defektfreien Grünkörper für das Sintern zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Polymer-Elektrolyten liegt: Verwenden Sie eine Heißpresse mit geringerem Druck (ca. 8 MPa), um die thermische Erweichung zur Partikelbindung zu nutzen.

Die Qualität Ihres mechanischen Pressens ist die wichtigste Variable, um die Reproduzierbarkeit Ihrer Festkörperbatteriedaten zu gewährleisten.

Zusammenfassungstabelle:

| Materialtyp | Wichtigster Pressparameter | Hauptziel |

|---|---|---|

| Kaltgepresste Sulfide | Hoher Druck (500–600 MPa) | Maximierung der Dichte, Minimierung des Korngrenzenwiderstands |

| Sinterkeramiken | Moderater Druck (7–130 MPa) | Erzeugung eines defektfreien "Grünkörpers" für das Sintern |

| Polymer-Elektrolyte | Heißpresse (z. B. 8 MPa, 100 °C) | Partikelbindung durch thermische Erweichung erreichen |

Sind Sie bereit, die Reproduzierbarkeit Ihrer Festkörperbatteriedaten sicherzustellen? Die Qualität Ihrer Pelletvorbereitung ist entscheidend. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Laborpressen, die entwickelt wurden, um die präzisen Anforderungen der Festelektrolytforschung zu erfüllen. Lassen Sie unsere Expertise Ihnen helfen, dichte, standardisierte Pellets für zuverlässige elektrochemische Tests zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Was ist die Hauptfunktion einer Labor-Hydraulikpresse bei der Herstellung von Festkörperelektrolyt-Pellets? Verdichtung zur Erzielung überlegener Ionenleitfähigkeit

- Wie tragen hydraulische Pelletpressen zur Materialprüfung und -forschung bei? Präzision in Probenvorbereitung und Simulation freischalten

- Warum ist eine hochpräzise Labor-Hydraulikpresse für die Herstellung von Sulfid-Festkörperelektrolyt-Pellets unerlässlich?

- Was ist der Zweck der Verwendung einer hydraulischen Presse zur Formung von Pellets aus Li3N- und Ni-Pulvermischungen? Optimierung der Festkörper-Synthese