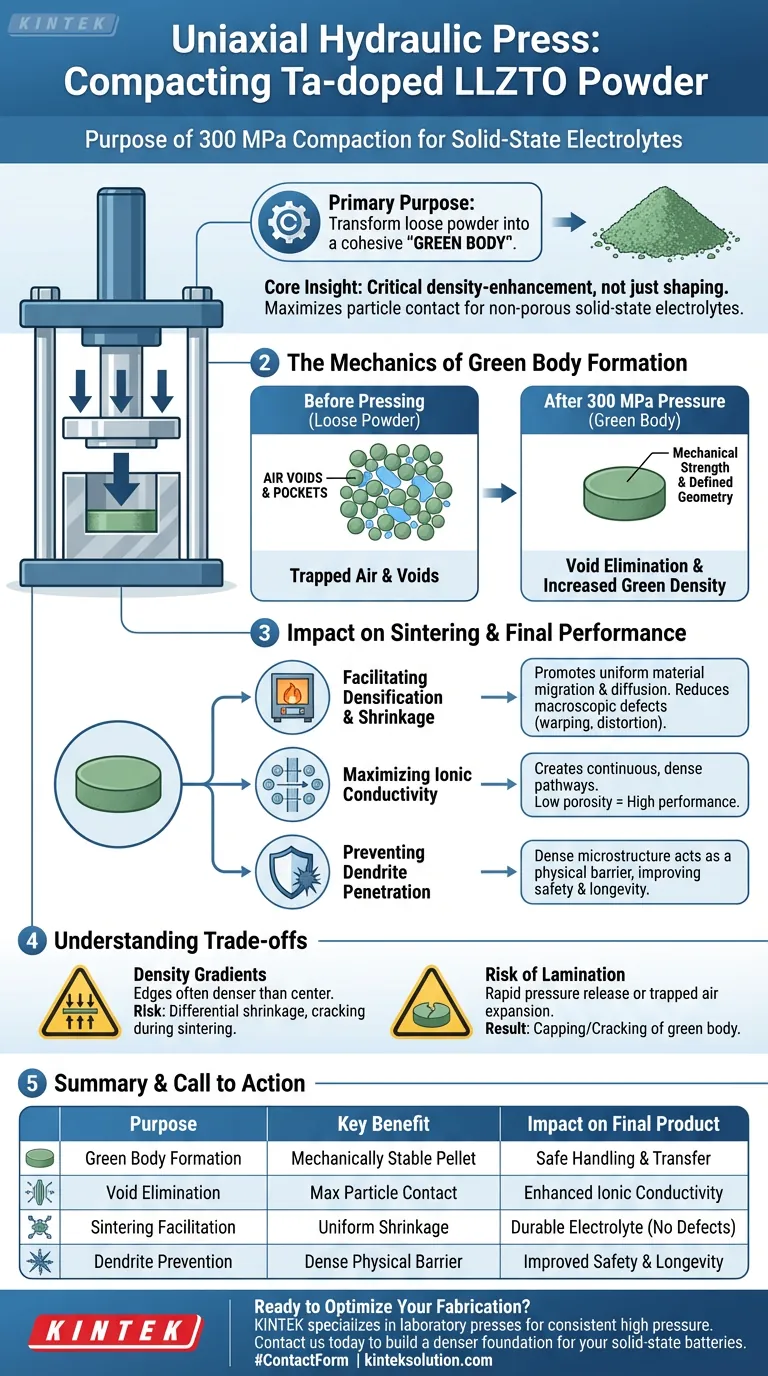

Der Hauptzweck der Verwendung einer uniaxialen hydraulischen Presse besteht darin, loses Ta-dotiertes LLZTO-Pulver in einen kohäsiven „Grünkörper“ mit ausreichender Anfangsdichte zu verwandeln. Durch die Anwendung eines Drucks von etwa 300 MPa werden einzelne Partikel in engen Kontakt gebracht, wodurch Luftporen effektiv eliminiert und ein mechanisch stabiler Pellet für die Hochtemperaturverarbeitung geschaffen wird.

Kern Erkenntnis: Verdichtung ist nicht nur Formgebung des Materials; sie ist ein entscheidender Schritt zur Dichteerhöhung. Durch die Maximierung des Partikel-zu-Partikel-Kontakts im Voraus wird die physikalische Grundlage für die Erzielung eines nicht-porösen Festkörperelektrolyten mit hoher Ionenleitfähigkeit während des Sinterns geschaffen.

Die Mechanik der Grünkörperbildung

Eliminierung von Poren und Lufteinschlüssen

Die unmittelbare physikalische Auswirkung der Anwendung von 300 MPa ist die Verdrängung der im losen Pulver eingeschlossenen Luft. Diese drastische Volumenreduzierung minimiert die Porosität in der frühesten Phase der Herstellung.

Durch mechanisches Zusammenpressen der Partikel wird die „Gründichte“ des Materials erhöht. Dies schafft eine dicht gepackte Struktur, die als Basis für die endgültige Keramikdichte dient.

Aufbau mechanischer Festigkeit

Vor dem Sintern muss das Pulver in eine Form gebracht werden, die ohne Zerbröseln gehandhabt werden kann. Die hydraulische Presse verdichtet das Pulver zu einem festen Pellet, oft als Grünkörper bezeichnet.

Dieser Grünkörper besitzt genügend mechanische Integrität, um seine definierte Geometrie während des Transports zum Ofen beizubehalten. Ohne diese Hochdruckverdichtung wäre das Pulver zu locker, um effektiv verarbeitet zu werden.

Die Auswirkungen auf Sintern und Endleistung

Erleichterung der Verdichtung und Schrumpfung

Hochdruckverdichtung ist eine Voraussetzung für erfolgreiches Sintern. Die dichte Partikelanordnung fördert eine effiziente Materialwanderung und Diffusion, wenn Wärme zugeführt wird.

Ein dichterer Grünkörper schrumpft während des Sinterns gleichmäßiger. Dies reduziert das Risiko makroskopischer Defekte wie Verzug oder ungleichmäßige Verformung im endgültigen Keramikblatt.

Maximierung der Ionenleitfähigkeit

Das ultimative Ziel des LLZTO-Elektrolyten ist die effiziente Leitung von Lithiumionen. Die Ionenleitfähigkeit hängt stark von der Dichte der endgültigen Keramik ab; Porosität wirkt als Barriere für den Ionenfluss.

Durch den Start mit einem hochverdichteten Pellet wird sichergestellt, dass das Endprodukt eine geringe Porosität aufweist. Dies schafft einen kontinuierlichen, dichten Weg für Lithiumionen und verbessert die Leistung des Elektrolyten erheblich.

Verhinderung von Dendritenpenetration

Eine dichte Mikrostruktur ist für die Sicherheit und Langlebigkeit der Batterie unerlässlich. Eine hohe relative Dichte schafft eine physikalische Barriere, die dem Eindringen von Lithiumdendriten widersteht.

Wenn die anfängliche Verdichtung unzureichend ist, kann die endgültige Keramik Hohlräume aufweisen, die das Wachstum von Dendriten ermöglichen und möglicherweise Kurzschlüsse verursachen.

Verständnis der Kompromisse

Die Herausforderung von Dichtegradienten

Obwohl die uniaxialen Pressen effektiv sind, üben sie Druck in einer einzigen Richtung aus. Dies kann manchmal zu Dichtegradienten führen, bei denen die Ränder des Pellets dichter sind als die Mitte.

Wenn diese Gradienten nicht richtig gehandhabt werden, können sie zu unterschiedlicher Schrumpfung während des Sinterns führen. Dies kann zu Rissen oder Verformungen der endgültigen Elektrolytschicht führen.

Das Risiko der Laminierung

Die Anwendung von Drücken bis zu 300 MPa erfordert Präzision. Wenn die Luft nicht langsam entweichen kann oder wenn der Druck zu schnell abgelassen wird, kann die komprimierte Luft expandieren und den Grünkörper reißen lassen.

Dieses Phänomen, oft als Laminierung oder Kappen bezeichnet, zerstört die strukturelle Integrität des Pellets, noch bevor das Sintern beginnt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Ta-dotierten LLZTO-Herstellung zu maximieren, stimmen Sie Ihre Pressparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Ionenleitfähigkeit liegt: Priorisieren Sie die Erzielung der höchstmöglichen Gründichte, um die Porosität zu minimieren und ungehinderte Ionenpfade zu schaffen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Konzentrieren Sie sich auf die Druckgleichmäßigkeit, um sicherzustellen, dass sich das Pellet gleichmäßig schrumpft und Risse verhindert werden, die den Festkörperelektrolyten schwächen.

Der Erfolg bei der Herstellung von Festkörperbatterien beruht auf dem Verständnis, dass die Qualität der endgültigen gesinterten Keramik durch die Qualität der anfänglichen Grünkörperverdichtung bestimmt wird.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Auswirkung auf das Endprodukt |

|---|---|---|

| Grünkörperbildung | Erzeugt ein mechanisch stabiles Pellet aus losem Pulver | Ermöglicht sichere Handhabung und Transfer zum Ofen |

| Poreneliminierung | Maximiert den Partikel-zu-Partikel-Kontakt und reduziert die Porosität | Verbessert die Ionenleitfähigkeit durch Schaffung ungehinderter Ionenpfade |

| Erleichterung des Sinterns | Fördert gleichmäßige Schrumpfung und Verdichtung während der Wärmebehandlung | Verhindert Defekte wie Verzug und Rissbildung und gewährleistet einen haltbaren Elektrolyten |

| Dendritenprävention | Schafft eine dichte Mikrostruktur als physikalische Barriere | Verbessert die Sicherheit und Langlebigkeit der Batterie durch Widerstand gegen Kurzschlüsse |

Bereit, Ihre Festkörperelektrolytherstellung zu optimieren?

Der präzise Verdichtungsschritt ist grundlegend für Ihren Forschungserfolg. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer und beheizter Laborpressen, die darauf ausgelegt sind, den gleichmäßigen Hochdruck zu liefern, der für Materialien wie Ta-dotiertes LLZTO erforderlich ist.

Unsere Expertise hilft Forschern wie Ihnen, die konsistente Gründichte zu erreichen, die für Hochleistungskeramiken notwendig ist. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Pressen Ihren Prozess verbessern und Ihnen helfen können, eine dichtere Grundlage für Ihre Festkörperbatterien zu schaffen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Was ist die Funktion einer Labor-Hydraulikpresse in der Forschung an Festkörperbatterien? Verbesserung der Pellet-Leistung

- Warum ist eine Labor-Hydraulikpresse für elektrochemische Testproben notwendig? Gewährleistung von Datenpräzision & Ebenheit

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision