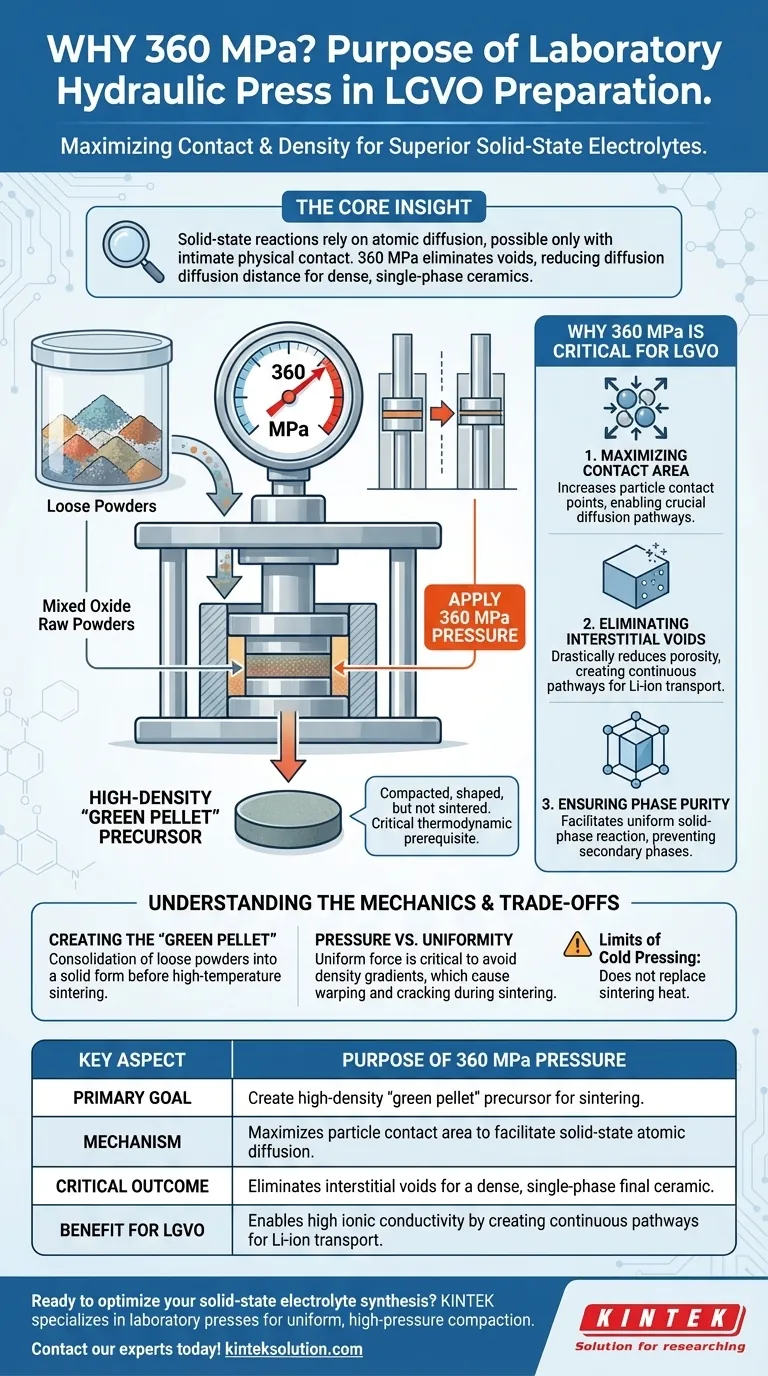

Der Hauptzweck der Anwendung von 360 MPa Druck besteht darin, gemischte Oxid-Rohpulver vor dem Sintern mechanisch zu einem hochdichten "Grünling" zu verdichten. Dieser Schritt dient nicht nur der Formgebung des Materials, sondern ist eine entscheidende thermodynamische Voraussetzung, die die Kontaktfläche zwischen den Partikeln maximiert, um die chemischen Reaktionen zu ermöglichen, die für die Bildung von LGVO-Keramiken notwendig sind.

Die Kern Erkenntnis Festkörperreaktionen beruhen stark auf der Atomdiffusion, die nur dann effektiv stattfinden kann, wenn die Reaktandenpartikel in engem physikalischem Kontakt stehen. Die Anwendung von 360 MPa eliminiert Zwischenräume und reduziert die Diffusionsdistanz zwischen den Partikeln, wodurch sichergestellt wird, dass die endgültige Keramik eine dichte, einphasige Struktur mit hoher Ionenleitfähigkeit erreicht.

Die Mechanik der Verdichtung vor dem Sintern

Herstellung des "Grünlings"

Bevor die Hochtemperatur-Erhitzungsphase (Sintern) beginnen kann, müssen die lockeren gemischten Oxidpulver zu einer festen Form konsolidiert werden. Die Labor-Hydraulikpresse verwandelt diese losen Partikel in einen Grünling.

Dieser Zustand wird als "grün" bezeichnet, da er geformt und verdichtet wurde, aber noch nicht die thermische Behandlung durchlaufen hat, die zur Verschmelzung der Partikel zu einer endgültigen Keramik erforderlich ist.

Erleichterung der Festkörperdiffusion

Die entscheidende Herausforderung der Festkörpersynthese besteht darin, dass die Reaktanden Feststoffe sind, was bedeutet, dass sich Atome nicht so frei bewegen wie in Flüssigkeiten oder Gasen.

Durch die Anwendung von 360 MPa werden die Partikel so eng zusammengepresst, dass ideale physikalische Bedingungen für die Ionen-Diffusion geschaffen werden. Diese Nähe ermöglicht es den Atomen, während der Erhitzungsphase über Partikelgrenzen zu wandern, was für den Fortschritt der chemischen Reaktion unerlässlich ist.

Warum 360 MPa für LGVO entscheidend sind

Maximierung der Kontaktfläche

Die spezifische Anwendung von hohem Druck erhöht signifikant die Kontaktfläche zwischen den Pulverpartikeln.

Ohne diese intensive Verdichtung wären die Kontaktpunkte zwischen den Partikeln minimal. Dies würde die für die Diffusion verfügbaren Pfade einschränken, was zu einer unvollständigen Reaktion oder einer mit Defekten gefüllten Struktur führen würde.

Eliminierung von Zwischenräumen

Einer der Hauptfeinde der Leitfähigkeit in Festkörperelektrolyten ist die Porosität. Die 360-MPa-Last reduziert drastisch die Zwischenräume (die leeren Räume zwischen den Partikeln).

Die Reduzierung dieser Hohlräume ist grundlegend für die Schaffung kontinuierlicher Pfade für den Lithium-Ionen-Transport. Wenn nach dem Sintern Hohlräume im Vorläuferstadium verbleiben, behindern sie oft die Leistung der endgültigen Batterie.

Sicherstellung der Phasenreinheit

Für LGVO-Elektrolyte ist das Ziel, eine einphasige Keramik zu erreichen.

Die durch die hydraulische Presse geschaffene hochdichte Umgebung stellt sicher, dass die Festphasenreaktion im gesamten Material gleichmäßig abläuft. Dies verhindert die Bildung von Sekundärphasen, die die Eigenschaften des Elektrolyten beeinträchtigen könnten.

Verständnis der Kompromisse

Druckhöhe vs. Gleichmäßigkeit

Während die Anwendung von 360 MPa für die Verdichtung notwendig ist, ist die Gleichmäßigkeit dieses Drucks ebenso entscheidend.

Wenn der Druck ungleichmäßig angewendet wird, kann dies zu Dichtegradienten im Pellet führen. Beim Sintern führen diese Gradienten oft zu unterschiedlicher Schwindung, was zu Verzug oder Rissen in der endgültigen Keramik führt. Ein rissfreies Ergebnis hängt von einer kontrollierten, gleichmäßigen Kraft ab.

Die Grenzen des Kaltpressens

Es ist wichtig zu erkennen, dass der 360-MPa-Schritt einen dichten Vorläufer erzeugt, nicht die endgültig verdichtete Keramik.

Dieser Prozess ist eine Kaltpressung. Obwohl er den notwendigen Partikelkontakt herstellt, ersetzt er nicht die Notwendigkeit des Hochtemperatursinterns zur chemischen Bindung des Materials. Die Presse bereitet die Bühne; die Hitze erledigt den Rest.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren LGVO-Syntheseprozess zu optimieren, sollten Sie bei der Druckanwendung Ihre spezifischen Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der chemischen Synthese liegt: Stellen Sie sicher, dass Sie die vollen 360 MPa erreichen, um den Partikelkontakt zu maximieren, da dies die treibende Kraft für die Festkörperreaktion und die einphasige Bildung darstellt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Überwachen Sie die Druckanstiegsrate, um die Gleichmäßigkeit zu gewährleisten; ein hochwertiger Grünling ist der einzige Weg, um nach dem Sintern eine rissfreie Keramik zu erhalten.

Ultimativer Erfolg: Die Anwendung von 360 MPa ist die Brücke zwischen einer losen Mischung von Rohzutaten und einem leistungsstarken, leitfähigen Festkörperelektrolyten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Zweck von 360 MPa Druck |

|---|---|

| Hauptziel | Herstellung eines hochdichten "Grünling"-Vorläufers zum Sintern. |

| Mechanismus | Maximiert die Partikelkontaktfläche zur Erleichterung der Festkörper-Atomdiffusion. |

| Entscheidendes Ergebnis | Eliminiert Zwischenräume, um eine dichte, einphasige Endkeramik zu gewährleisten. |

| Vorteil für LGVO | Ermöglicht hohe Ionenleitfähigkeit durch Schaffung kontinuierlicher Pfade für den Lithium-Ionen-Transport. |

Bereit, Ihre Festkörperelektrolyt-Synthese zu optimieren?

Die präzise Anwendung von Druck ist ein entscheidender Schritt bei der Entwicklung von Hochleistungsmaterialien wie LGVO. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Laborpressen, die entwickelt wurden, um die gleichmäßige Hochdruckverdichtung zu liefern, die Ihre Forschung erfordert.

Stellen Sie sicher, dass Ihre Vorläufer die perfekte Dichte für überlegene Ionenleitfähigkeit erreichen. Kontaktieren Sie noch heute unsere Experten, um die ideale Laborpresse für Ihre spezifischen Syntheseziele zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Was sind die Schritte zum Zusammenbau einer manuellen hydraulischen Pelletpresse? Muster vorbereiten für genaue Laborergebnisse

- Welche Funktion der tragbaren hydraulischen Presse hilft bei der Überwachung des Pelletierprozesses?Entdecken Sie den Schlüssel zur präzisen Probenvorbereitung

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festkörperbatterieelektrolyten? Erzielen Sie überlegene Verdichtung und Leistung

- Was sind die Hauptmerkmale manueller hydraulischer Pelletpressen? Entdecken Sie vielseitige Laborlösungen für die Probenvorbereitung

- Welche Sicherheitsmerkmale sind in manuellen hydraulischen Pelletpressen enthalten? Wesentliche Mechanismen zum Schutz von Bediener und Ausrüstung