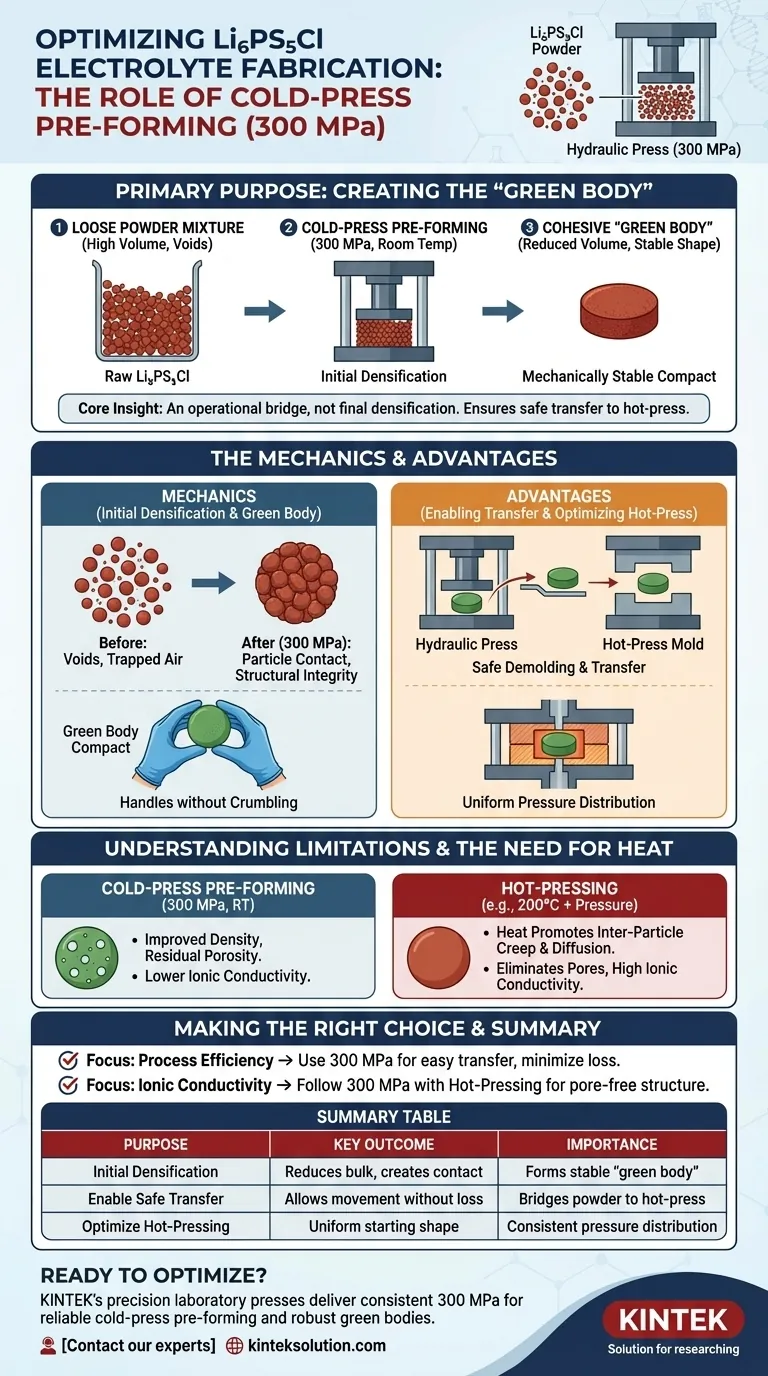

Der Hauptzweck der Kaltpress-Vorformung bei 300 MPa besteht darin, das lose, gemischte Pulver von Li6PS5Cl-basierten Elektrolyten in eine zusammenhängende, handhabbare Form, bekannt als "Grünling", zu verwandeln. Dieser vorbereitende Schritt verdichtet das Pulver und reduziert sein Schüttvolumen bei Raumtemperatur erheblich. Durch die Schaffung eines mechanisch stabilen Formkörpers ermöglichen Sie das sichere Entformen und Überführen des Materials in eine nachfolgende Heißpressform ohne strukturelle Zersetzung.

Kernbotschaft: Die Kaltpress-Vorformung ist eine betriebliche Brücke, keine endgültige Verdichtungsstufe. Ihr Ziel ist es nicht, sofort die maximale Ionenleitfähigkeit zu erreichen, sondern eine robuste Zwischenstruktur zu schaffen, die die Effizienz und den Erfolg des nachfolgenden Heißpressvorgangs gewährleistet.

Die Mechanik der Vorformung

Volumenreduktion und anfängliche Verdichtung

Rohe Li6PS5Cl-Pulvermischungen enthalten eine erhebliche Menge an Hohlräumen und eingeschlossener Luft.

Die Anwendung von 300 MPa Druck komprimiert die Partikel und reduziert drastisch das Schüttvolumen. Diese anfängliche Verdichtung schafft einen grundlegenden Partikel-zu-Partikel-Kontakt, der für die strukturelle Integrität notwendig ist.

Erstellung des "Grünlings"

Das Ergebnis dieses Prozesses ist ein Grünling – ein geformter Kompakt, der seine Form unter seinem eigenen Gewicht behält.

Obwohl dieser Kompakt noch nicht vollständig dicht ist, besitzt er genügend mechanische Stabilität, um gehandhabt zu werden. Dies verhindert, dass die Probe während der Verarbeitung zerbröselt oder wieder zu Pulver wird.

Betriebliche Vorteile

Ermöglichung des Materialtransfers

Der Umgang mit losen Pulvern ist unpräzise und anfällig für Materialverlust.

Ein vorgeformter Pellet ermöglicht ein einfaches Entformen und Überführen. Sie können den Elektrolyten physisch von der anfänglichen hydraulischen Presse zur Heißpressvorrichtung bewegen, ohne die Homogenität der Mischung zu stören.

Optimierung der Heißpressstufe

Der Vorformungsschritt gewährleistet einen reibungslosen Übergang zur endgültigen Sinter- oder Heißpressstufe.

Wenn das Material als geformter Feststoff und nicht als loses Pulver in die Heißpresse eingebracht wird, wird eine gleichmäßige Druckverteilung während des endgültigen Heizzyklus gewährleistet. Dies trägt zur Konsistenz der endgültigen Membran bei.

Verständnis der Grenzen

Vorformung vs. endgültige Verdichtung

Es ist entscheidend, zwischen dem bei 300 MPa erzeugten Grünling und der endgültigen Elektrolytmembran zu unterscheiden.

Obwohl 300 MPa die Dichte verbessern, erreichen sie nicht die porenfreie Struktur, die für eine hohe Ionenleitfähigkeit erforderlich ist. Alleiniges Kaltpressen hinterlässt Restporosität, die die Leistung beeinträchtigt.

Die Notwendigkeit von Wärme

Mechanischer Druck bei Raumtemperatur kann die durch Wärme induzierte Plastizität nicht nachbilden.

Wie in vergleichenden Studien festgestellt, fördert die Kombination von Druck und Wärme (z. B. 200 °C) Kriechen und Diffusion zwischen den Partikeln. Dies ist erforderlich, um die Poren zu eliminieren, die nach der Kaltpress-Vorformung verbleiben.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Festkörperelektrolyten zu maximieren, müssen Sie die Vorformung als Teil eines zweiteiligen Systems betrachten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie den Kaltpressschritt bei 300 MPa, um Materialverluste zu minimieren und die Überführung von Proben zwischen verschiedenen Geräten zu vereinfachen.

- Wenn Ihr Hauptaugenmerk auf Ionenleitfähigkeit liegt: Verlassen Sie sich nicht auf den bei 300 MPa kaltgepressten Grünling als Endprodukt; Sie müssen ihn mit Heißpressen nachbehandeln, um Poren zu beseitigen und das Wachstum von Lithium-Dendriten zu hemmen.

Die Beherrschung der Vorformungsstufe stellt sicher, dass Ihr Ausgangsmaterial mechanisch stabil genug ist, um den Anforderungen einer Hochleistungsfertigung standzuhalten.

Zusammenfassungstabelle:

| Zweck | Wichtigstes Ergebnis | Bedeutung für den Prozess |

|---|---|---|

| Anfängliche Verdichtung | Reduziert das Schüttvolumen und schafft Partikelkontakt. | Bildet einen mechanisch stabilen Kompakt (Grünling). |

| Sicherer Transfer ermöglichen | Ermöglicht Entformen und Bewegung ohne Materialverlust. | Schlägt die Brücke zwischen Pulvermischung und Heißpressen. |

| Heißpressen optimieren | Bietet eine gleichmäßige Ausgangsform für das Endsintern. | Gewährleistet eine gleichmäßige Druckverteilung während des Erhitzens. |

Sind Sie bereit, Ihren Prozess zur Herstellung von Festkörperelektrolyten zu optimieren?

KINTEKs Präzisionslaborpressen, einschließlich automatischer und beheizter Modelle, sind darauf ausgelegt, den konsistenten Druck von 300 MPa zu liefern, der für eine zuverlässige Kaltpress-Vorformung erforderlich ist. Unsere Geräte stellen sicher, dass Sie robuste Grünlinge herstellen, und optimieren Ihren Arbeitsablauf vom Pulver bis zur endgültigen Hochleistungsmembran.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborpressenlösungen Ihre Forschungseffizienz und Reproduzierbarkeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

Andere fragen auch

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Was ist die Funktion einer Labor-Hydraulikpresse in der Forschung an Festkörperbatterien? Verbesserung der Pellet-Leistung