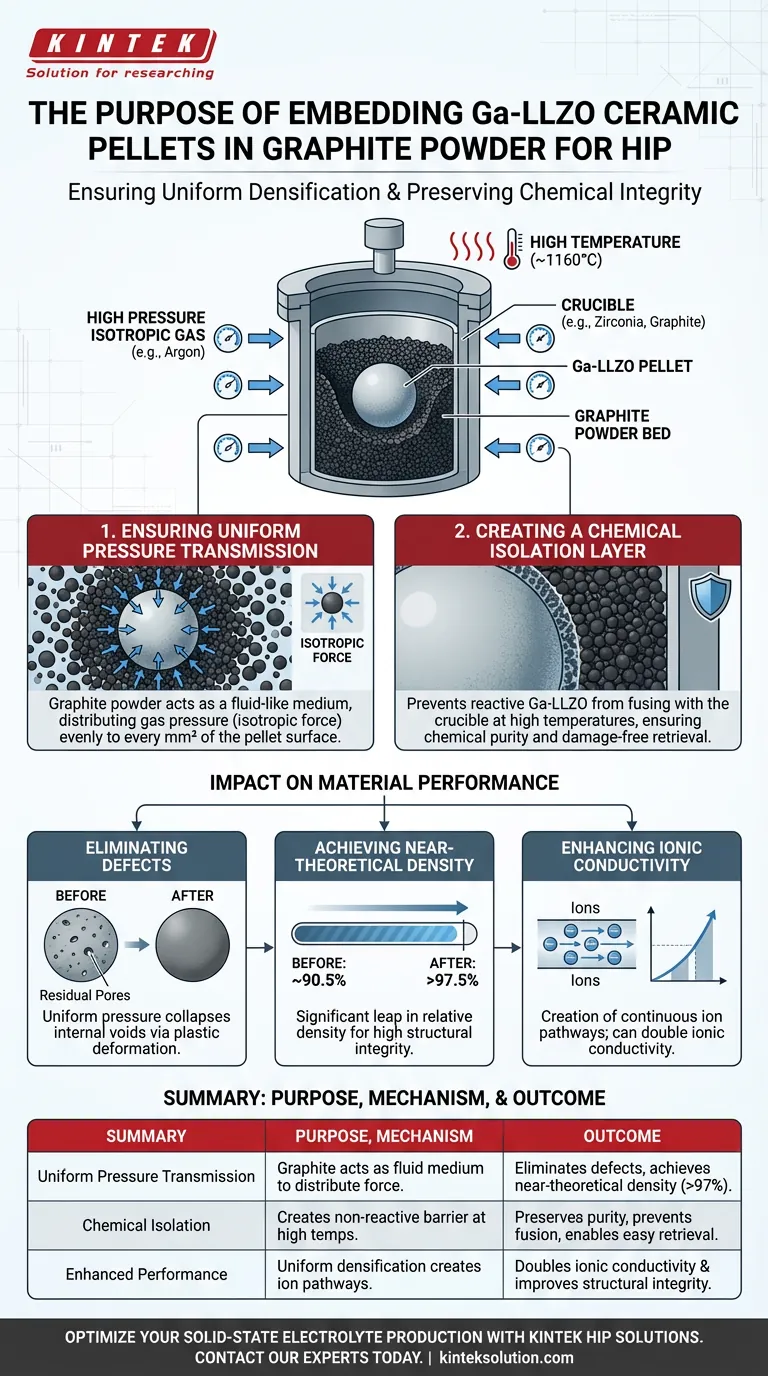

Das Einbetten von Ga-LLZO-Keramikpellets in Graphitpulver ist eine zwingend erforderliche Schutzstrategie, die zwei gleichzeitige Funktionen erfüllt: Gewährleistung einer gleichmäßigen Verdichtung und Erhaltung der chemischen Integrität der Probe. Insbesondere dient das Graphitpulver als druckübertragendes Medium, um die Kraft gleichmäßig auf die Oberfläche des Pellets zu verteilen, und bildet gleichzeitig eine physikalische Isolationsschicht, die verhindert, dass die Keramik unter extremer Hitze und Druck mit dem Tiegel verschmilzt.

Kernpunkt: Ein erfolgreiches Heißisostatisches Pressen (HIP) erfordert die Entkopplung der mechanischen Kraft vom Aufnahmebehälter. Graphitpulver schließt diese Lücke und wandelt Gasdruck in eine gleichmäßige Verdichtungskraft um, ohne dass das empfindliche Ga-LLZO-Material mit seiner Umgebung reagiert oder daran bindet.

Der doppelte Mechanismus der Graphiteinbettung

Gewährleistung einer gleichmäßigen Druckübertragung

Der Prozess des Heißisostatischen Pressens (HIP) beruht auf der Anwendung immensen Drucks, der oft 120 MPa übersteigt. Damit diese Kraft wirksam ist, muss sie isostatisch sein, d. h. sie trifft die Probe von jeder Richtung gleichmäßig.

Graphitpulver verhält sich in dieser Umgebung wie ein flüssiges Medium. Es füllt die Hohlräume um das Pellet herum und stellt sicher, dass der isostatische Gasdruck direkt und gleichmäßig auf jeden Quadratmillimeter der Ga-LLZO-Oberfläche übertragen wird.

Schaffung einer chemischen Isolationsschicht

Bei Prozesstemperaturen um 1160 °C werden Ga-LLZO-Keramiken hochreaktiv. Ohne eine Barriere würde das Pellet wahrscheinlich chemisch reagieren oder physikalisch mit den Tiegelwänden verschmelzen.

Das Graphitpulver bildet eine nicht reaktive "Pufferzone". Diese Isolation stellt sicher, dass die Probe chemisch rein bleibt und verhindert, dass sie am Aufnahmebehälter haftet, was eine einfache, schadensfreie Entnahme nach dem Zyklus ermöglicht.

Auswirkungen auf die Materialleistung

Beseitigung mikroskopischer Defekte

Das Hauptziel des HIP-Prozesses ist das Schließen von Restporen und mikroskopischen Defekten, die nach dem ursprünglichen Sintern verbleiben. Der durch das Graphit übertragene gleichmäßige Druck bewirkt, dass diese inneren Hohlräume durch plastische Verformung und Diffusionsbindung kollabieren.

Erreichen einer nahezu theoretischen Dichte

Durch die effektive Druckübertragung ermöglicht die Graphitanordnung einen deutlichen Sprung in der relativen Dichte, wodurch eine Probe oft von ~90,5 % auf 97,5 % erhöht wird. Diese Transformation ist entscheidend für die Herstellung eines Festkörperelektrolyten mit hoher struktureller Integrität.

Verbesserung der Ionenleitfähigkeit

Die Beseitigung von Poren macht das Material nicht nur härter, sondern schafft auch einen kontinuierlichen Weg für Ionen. Ein vollständig verdichtetes Ga-LLZO-Pellet, das korrekt in Graphitpulver verarbeitet wurde, kann die doppelte Ionenleitfähigkeit einer nicht HIP-behandelten Probe aufweisen.

Betriebliche Einschränkungen und Materialverträglichkeit

Die Notwendigkeit inerter Materialien

Während das Graphitpulver die Probe schützt, muss auch der Tiegel, der das Pulver enthält (oft Zirkonoxid oder Graphit), robust sein. Er wird speziell wegen seiner thermischen Stabilität ausgewählt, um Temperaturen bis zu 1160 °C ohne Zersetzung standzuhalten.

Verhinderung von Sekundärkontamination

Die gesamte Anordnung – Tiegel, Pulver und Pellet – muss untereinander chemisch stabil sein. Das Graphitpulver wird gewählt, weil es nicht mit dem Ga-LLZO reagiert, wodurch sichergestellt wird, dass der endgültige Elektrolyt frei von Verunreinigungen oder Sekundärphasen bleibt.

Management der Wärmeausdehnung

Die Verwendung eines Pulverbettes hilft auch, geringfügige Unterschiede in der Wärmeausdehnung zwischen der Probe und dem starren Tiegel auszugleichen. Dies verhindert mechanische Spannungen, die sonst die Keramik während der schnellen Abkühlphasen reißen könnten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung Ihrer HIP-Protokolle für Festkörperelektrolyte sollten Sie die folgende Priorisierung berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Probenintegrität liegt: Stellen Sie sicher, dass Ihre Graphitpulverschicht dick genug ist, um jeglichen Kontakt mit den Tiegelwänden zu verhindern, da direkter Kontakt bei 1160 °C zu Verschmelzung und Probenverlust führt.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Priorisieren Sie die Gleichmäßigkeit der Pulverpackung, um einen isotropen Druck zu gewährleisten, der der Schlüsselfaktor für die Unterdrückung des Eindringens von Lithiumdendriten und die Maximierung der kritischen Stromdichte ist.

Zusammenfassung: Das Graphitpulverbett ist nicht nur ein Verpackungsmaterial; es ist eine aktive Komponente des thermischen Prozesses, die die physikalische Verdichtung der Keramik gewährleistet und gleichzeitig ihre chemische Reinheit streng schützt.

Zusammenfassungstabelle:

| Zweck | Mechanismus | Ergebnis |

|---|---|---|

| Gleichmäßige Druckübertragung | Graphitpulver wirkt als flüssiges Medium zur isotropen Kraftverteilung. | Beseitigt mikroskopische Defekte, erreicht nahezu theoretische Dichte (>97%). |

| Chemische Isolation | Schafft eine nicht reaktive Barriere zwischen Pellet und Tiegel bei hohen Temperaturen (1160 °C). | Bewahrt chemische Reinheit, verhindert Verschmelzung und ermöglicht schadensfreie Entnahme. |

| Verbesserte Leistung | Gleichmäßige Verdichtung schafft kontinuierliche Ionenpfade. | Verdoppelt die Ionenleitfähigkeit und verbessert die strukturelle Integrität für Festkörperbatterien. |

Bereit, Ihre Festkörperelektrolytenproduktion zu optimieren?

Die Erzielung einer gleichmäßigen Verdichtung und die Wahrung der chemischen Integrität während des Heißisostatischen Pressens sind entscheidend für Hochleistungsmaterialien wie Ga-LLZO. Die richtige Ausrüstung und Prozesskenntnisse sind für den Erfolg unerlässlich.

KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die präzisen Anforderungen der Materialforschung und -entwicklung zu erfüllen.

Unsere Expertise kann Ihnen helfen:

- Defekte beseitigen: Erreichen Sie nahezu theoretische Dichte durch gleichmäßige Druckanwendung.

- Reinheit gewährleisten: Bewahren Sie die Probenintegrität durch kontrollierte, kontaminationsfreie Umgebungen.

- Skalieren Sie Ihre Forschung: Von der Laborentwicklung bis zur Pilotproduktion.

Lassen Sie uns besprechen, wie unsere HIP-Lösungen Ihre Festkörperelektrolytenentwicklung verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Warum gilt eine beheizte Hydraulikpresse als kritisches Werkzeug in Forschung und Produktion? Entdecken Sie Präzision und Effizienz bei der Materialverarbeitung

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte