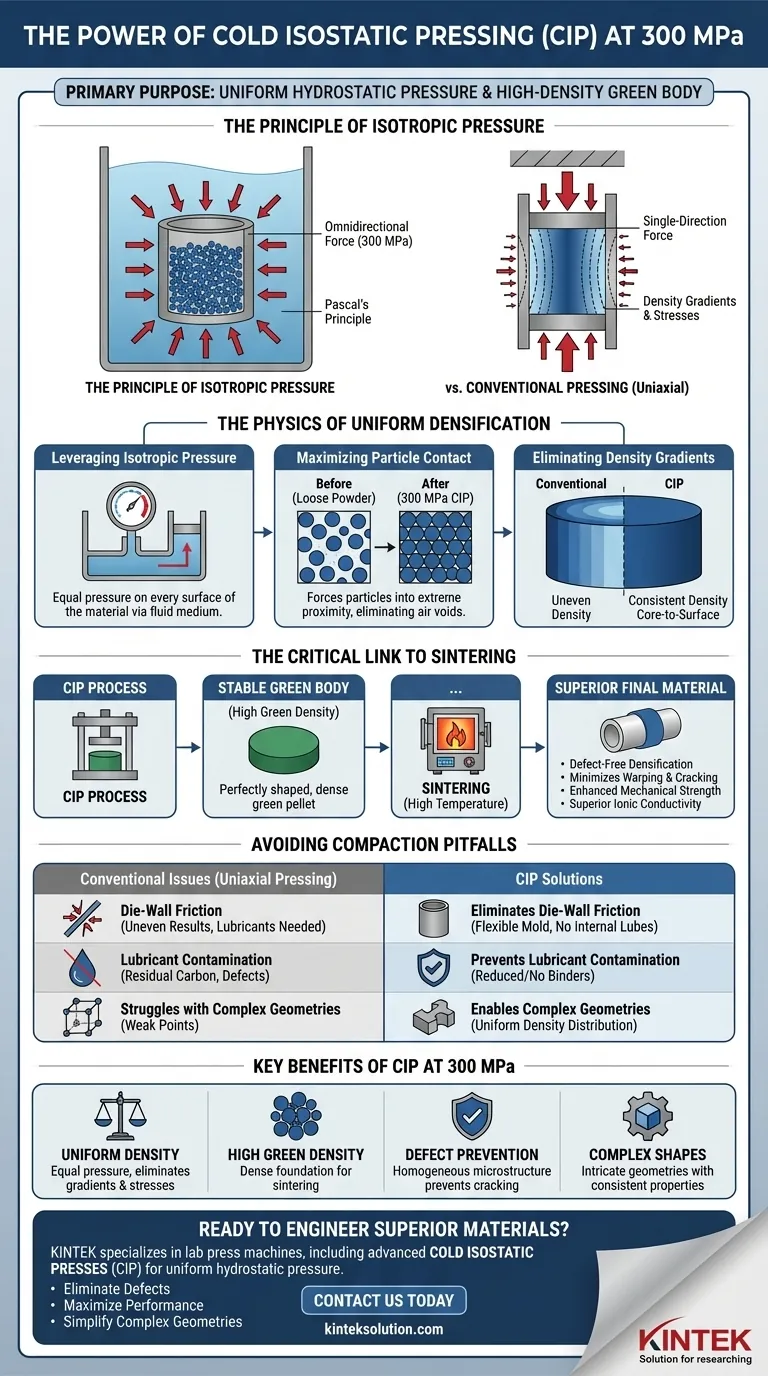

Der Hauptzweck der Verwendung einer Kaltisostatischen Presse (CIP) bei einem hohen Druck von 300 MPa besteht darin, das Pascal'sche Prinzip zu nutzen, um einen gleichmäßigen hydrostatischen Druck auszuüben und einen "Grünling" mit hoher Dichte zu erzeugen. Im Gegensatz zu herkömmlichen Pressverfahren, die Kraft aus einer einzigen Richtung anwenden, übt CIP über ein flüssiges Medium von allen Seiten gleichen Druck aus. Dieser omnidirektionale Ansatz maximiert den Kontakt zwischen den Partikeln und eliminiert innere Hohlräume, wodurch die wesentliche strukturelle Grundlage für ein Hochleistungs-Sintern geschaffen wird.

Kernbotschaft Während die Standardpressung aufgrund von Reibung oft innere Spannungen und ungleichmäßige Dichten erzeugt, sorgt die Kaltisostatische Pressung für eine vollständig homogene Mikrostruktur. Diese Gleichmäßigkeit ist der entscheidende Faktor zur Vermeidung von Defekten wie Rissen während der Sinterphase, was letztendlich Materialien mit überlegener mechanischer Festigkeit und Ionenleitfähigkeit ergibt.

Die Physik der gleichmäßigen Verdichtung

Nutzung von isotropem Druck

Das bestimmende Merkmal einer Kaltisostatischen Presse ist die Anwendung von isotropem Druck. Durch das Eintauchen der Pulverform in ein flüssiges Medium wird der Druck gleichmäßig auf jede Oberfläche des Materials übertragen.

Maximierung des Partikelkontakts

Bei hohen Drücken wie 300 MPa zwingt der Prozess Pulverpartikel in extrem engen Kontakt. Diese physische Nähe reduziert die anfängliche Porosität erheblich, indem Luftleerräume beseitigt werden, die natürlich zwischen losen Partikeln auftreten.

Beseitigung von Dichtegradienten

Die konventionelle einachsige Pressung führt oft zu Dichteschwankungen innerhalb einer Probe. CIP beseitigt diese Gradienten effektiv und stellt sicher, dass die Dichte im Kern des Materials mit der Dichte an der Oberfläche übereinstimmt.

Die entscheidende Verbindung zum Sintern

Erstellung eines stabilen Grünlings

Das unmittelbare Ergebnis des CIP-Prozesses ist ein "Grünling" – ein verdichtetes Pellet oder eine Form, die durch mechanische Verriegelung zusammengehalten wird. Das Erreichen einer hohen Grün-Dichte ist entscheidend, da es die Grenze für die endgültige Dichte nach dem Brennen festlegt.

Ermöglichung einer defektfreien Verdichtung

Ein gleichmäßiger Grünling verzieht oder reißt während des Hochtemperatur-Sinterprozesses weniger wahrscheinlich. Durch die frühzeitige Minimierung interner Spannungskonzentrationen bietet CIP eine ideale Grundlage für eine erfolgreiche Verdichtung.

Verbesserung der endgültigen Materialeigenschaften

Die während der Verdichtung erreichte Gleichmäßigkeit korreliert direkt mit der Leistung des Endprodukts. Für Spezialmaterialien wie keramische Elektrolyte (z. B. LLZT oder LAGP) schafft dieser Prozess die geringe Porosität und die hohe relative Dichte, die für eine überlegene Ionenleitfähigkeit und mechanische Festigkeit erforderlich sind.

Vermeidung gängiger Verdichtungsfehler

Das Risiko der Matrizenwandreibung

Bei der uniaxialen Pressung kann die Reibung zwischen dem Pulver und der Metallmatrize die Verdichtung behindern, was zu ungleichmäßigen Ergebnissen führt. CIP eliminiert dieses Problem vollständig durch die Verwendung einer flexiblen Form und eines Flüssigkeitsdrucks, wodurch interne Gleitmittel überflüssig werden.

Vermeidung von Schmiermittelkontamination

Da CIP die Notwendigkeit von Bindemitteln und Gleitmitteln reduziert oder eliminiert, werden die Herausforderungen im Zusammenhang mit der Entfernung von Gleitmitteln gemildert. Dies verhindert die Bildung von Restkohlenstoff oder Defekten, die beim Ausbrennen von Additiven während des Sintervorgangs auftreten können.

Handhabung komplexer Geometrien

Standardpressen haben Schwierigkeiten mit komplexen Formen und hinterlassen oft Schwachstellen in komplexen Designs. Der omnidirektionale Druck von CIP ermöglicht die Verdichtung von komplexen Formen mit hoher Materialausnutzungseffizienz und gleichmäßiger Dichteverteilung.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Pulververdichtungsprozesses zu maximieren, stimmen Sie Ihre Methode auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der internen strukturellen Integrität liegt: Verwenden Sie CIP, um Spannungskonzentrationen und Mikrorisse zu beseitigen, die bei der uniaxialen Pressung zwangsläufig auftreten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Elektrochemie liegt: Priorisieren Sie CIP, um die extreme Mikrostruktur-Gleichmäßigkeit zu erreichen, die für eine hohe Ionenleitfähigkeit in Festkörperelektrolyten erforderlich ist.

Letztendlich geht es bei der Hochdruck-Isostatischen Pressung nicht nur um die Formgebung von Pulver; es geht darum, die innere Mikrostruktur zu entwickeln, um die Zuverlässigkeit des endgültigen gesinterten Materials zu gewährleisten.

Zusammenfassungstabelle:

| Hauptvorteil | Wie CIP bei 300 MPa ihn erreicht |

|---|---|

| Gleichmäßige Dichte | Übt von allen Seiten gleichen Druck aus, wodurch Dichtegradienten und innere Spannungen beseitigt werden. |

| Hohe Grün-Dichte | Maximiert den Kontakt zwischen den Partikeln und schafft eine dichte Grundlage für das Sintern. |

| Fehlervermeidung | Homogene Mikrostruktur verhindert Risse und Verzug während der Sinterphase. |

| Komplexe Formen | Ermöglicht die Verdichtung komplexer Geometrien mit konsistenten Materialeigenschaften. |

Sind Sie bereit, überlegene Materialien mit perfekt gleichmäßiger Dichte zu entwickeln?

Für Forscher und Labore, die sich auf die Entwicklung von Hochleistungs-Keramiken, Festkörperelektrolyten oder komplex geformten Komponenten konzentrieren, ist die richtige Verdichtungsausrüstung entscheidend. KINTEK ist spezialisiert auf Laborpressen, einschließlich fortschrittlicher Kaltisostatischer Pressen (CIP), die entwickelt wurden, um den gleichmäßigen hydrostatischen Druck zu liefern, der für Ihren Erfolg unerlässlich ist.

Unsere Lösungen helfen Ihnen:

- Fehler beseitigen: Erreichen Sie einen homogenen Grünling, um Risse beim Sintern zu vermeiden.

- Leistung maximieren: Erstellen Sie die Mikrostrukturen mit hoher Dichte und geringer Porosität, die für überlegene Ionenleitfähigkeit und mechanische Festigkeit erforderlich sind.

- Komplexe Geometrien vereinfachen: Verdichten Sie komplizierte Formen mit Leichtigkeit und hoher Materialausnutzung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie eine KINTEK Isostatische Presse Ihre F&E- und Produktionsergebnisse verbessern kann. Lassen Sie uns die Grundlage für Ihren nächsten Durchbruch legen.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften