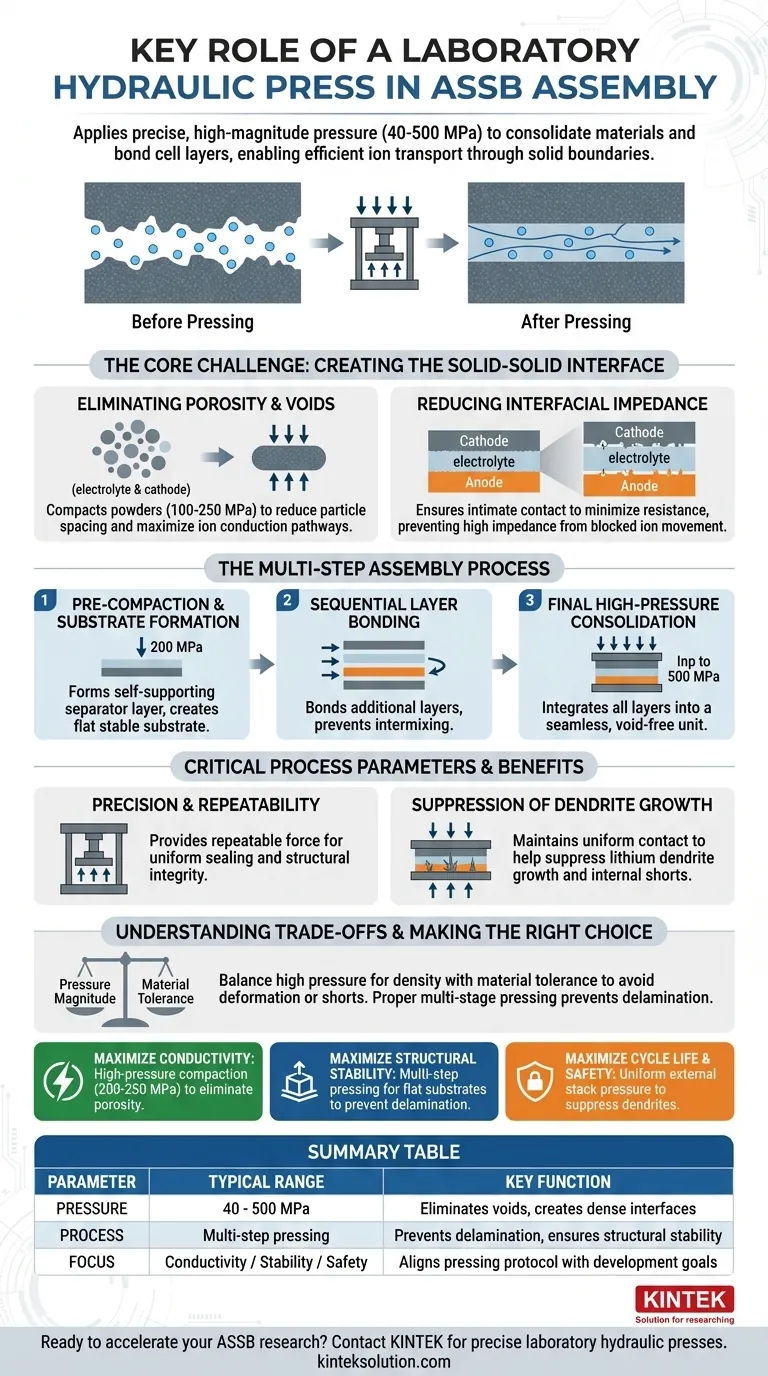

Die Hauptrolle einer Labor-Hydraulikpresse bei der Montage von Festkörperbatterien (ASSBs) besteht darin, präzisen mechanischen Druck mit hoher Intensität auszuüben, um Pulvermaterialien zu verdichten und verschiedene Zellschichten zu verbinden. Durch Ausübung von Kräften im typischen Bereich von 40 MPa bis 500 MPa beseitigt die Presse interne Hohlräume und erzeugt die dichten, kontinuierlichen Fest-Fest-Grenzflächen, die für einen effizienten Ionentransport erforderlich sind.

In einem Festkörpersystem können Ionen nicht durch Flüssigkeit fließen; sie müssen feste Grenzen durchqueren. Die Hydraulikpresse dient als grundlegendes Werkzeug, um diese festen Komponenten mechanisch in den "engen Kontakt" zu bringen, der notwendig ist, um den Impedanz zu minimieren und die elektrochemische Leistung zu ermöglichen.

Die Kernherausforderung: Erzeugung der Fest-Fest-Grenzfläche

Beseitigung von Porosität und Hohlräumen

Im Gegensatz zu herkömmlichen Batterien, die flüssige Elektrolyte zur Benetzung von Poren verwenden, verlassen sich Festkörperbatterien auf physikalische Dichte. Eine Hydraulikpresse verdichtet Verbundpulver aus Elektrolyt und Kathode zu dichten Pellets oder Membranen.

Durch Anwendung von Druck (oft 100–250 MPa) reduziert die Presse den Abstand zwischen den Partikeln. Diese Verdichtung schafft maximale Ionenleitungspfade innerhalb des Materials selbst.

Reduzierung der Grenzflächenimpedanz

Die wichtigste Funktion der Presse ist die Minimierung des Widerstands, wo sich Schichten treffen. Sie gewährleistet einen "engen" physikalischen Kontakt zwischen Kathode, Festkörperelektrolyt und Anode.

Ohne ausreichenden Druck verbleiben mikroskopische Hohlräume an diesen Grenzflächen. Diese Hohlräume blockieren die Ionenbewegung, was zu einer hohen Grenzflächenimpedanz führt, die die Batterieleistung beeinträchtigt.

Der mehrstufige Montageprozess

Vorverdichtung und Substratbildung

Die Herstellung ist selten ein einstufiger Vorgang. Die Presse wird oft verwendet, um das Elektrolytpulver mit geringerem Druck (z. B. 200 MPa) zu einem selbstragenden Trennschicht vorzuformen.

Dieser erste Schritt erzeugt ein flaches, mechanisch stabiles Substrat. Gemäß technischen Protokollen verhindert dies eine Vermischung oder Delamination, wenn nachfolgende Schichten hinzugefügt werden.

Sequenzielle Schichtbindung

Sobald das Substrat gebildet ist, verbindet die Presse zusätzliche Schichten. Dies beinhaltet das feste Pressen des Kathodenverbundmaterials auf den Elektrolyten, gefolgt von der Lithiummetallanode.

Bei komplexen Montagen wie Lithium-Schwefel-Festkörperbatterien wird eine abschließende Hochdruckverdichtung (bis zu 500 MPa) auf den gesamten Stapel angewendet. Dies integriert Anode, Kathode und Elektrolyt zu einer nahtlosen, hohlraumfreien Einheit.

Kritische Prozessparameter

Präzision und Wiederholbarkeit

Die Entwicklung von Prototypen erfordert Konsistenz. Die Laborpresse liefert die wiederholbare Kraft, die erforderlich ist, um Anode, Kathode, Separator und Gehäuse dicht und gleichmäßig zu versiegeln.

Diese strukturelle Integrität ist für stabiles Zyklen unerlässlich. Sie ermöglicht es Forschern, Leistungsänderungen auf inkonsistenten Montagedruck anstatt auf Materialchemie zurückzuführen.

Unterdrückung des Dendritenwachstums

Die Anwendung von externem Stapeldruck dient nicht nur der Montage; sie beeinflusst die langfristige Sicherheit. Eine gut gepresste Grenzfläche hilft, das Wachstum von Lithiumdendriten zu unterdrücken.

Durch Aufrechterhaltung eines gleichmäßigen Kontakts ermöglicht die Presse die systematische Untersuchung, wie mechanischer Druck mit der Verhinderung interner Kurzschlüsse korreliert.

Verständnis der Kompromisse

Ausgleich der Druckmagnitude

Obwohl hoher Druck für die Dichte notwendig ist, muss er an die Belastung des Materials angepasst werden. Referenzen deuten auf einen breiten Betriebsbereich hin, von 40 MPa für weichere Materialien bis zu 500 MPa für die Verdichtung.

Unzureichender Druck führt zu hochohmigen Hohlräumen. Falsche Druckstufen können jedoch zu Schichtverformungen oder internen Kurzschlüssen führen.

Das Risiko der Delamination

Die Erzeugung einer Zweischichtstruktur (wie einer Kathode auf einem Elektrolyten) birgt das Risiko der Schichttrennung.

Wenn die erste Schicht nicht vorverdichtet ist, um eine flache Grenzfläche zu erzeugen, können die nachfolgenden Hochtemperatur-Sinter- oder Hochdruckschritte zu Delamination führen. Eine ordnungsgemäße mehrstufige Pressung ist erforderlich, um diese Grenzen mechanisch zu stabilisieren, bevor die Endbearbeitung erfolgt.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Hydraulikpressenoperationen zu maximieren, stimmen Sie Ihr Pressprotokoll auf Ihre spezifischen Entwicklungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Priorisieren Sie die Hochdruckverdichtung (200–250 MPa), um interne Porosität zu beseitigen und den Partikel-zu-Partikel-Kontakt innerhalb der Elektrolytpellets zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Stabilität liegt: Verwenden Sie eine mehrstufige Pressstrategie, beginnend mit einer Vorverdichtung bei niedrigem Druck, um flache Substrate zu erzeugen, die Vermischung und Delamination verhindern.

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer und Sicherheit liegt: Konzentrieren Sie sich auf die Erzielung eines gleichmäßigen externen Stapeldrucks, um das Wachstum von Lithiumdendriten zu unterdrücken und interne Kurzschlüsse zu verhindern.

Letztendlich verwandelt die Labor-Hydraulikpresse diskontinuierliche Pulver in ein einheitliches elektrochemisches System und ist damit der entscheidende Wegbereiter für Hochleistungs-Festkörperspeicher.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Schlüsselfunktion |

|---|---|---|

| Druck | 40 - 500 MPa | Beseitigt Hohlräume, erzeugt dichte Grenzflächen |

| Prozess | Mehrstufige Pressung | Verhindert Delamination, gewährleistet strukturelle Stabilität |

| Fokus | Leitfähigkeit / Stabilität / Sicherheit | Passt das Pressprotokoll an die Entwicklungsziele an |

Sind Sie bereit, Ihre Forschung an Festkörperbatterien durch Präzisionspressen zu beschleunigen? KINTEK ist spezialisiert auf Labor-Hydraulikpressen (einschließlich automatischer, isostatischer und beheizter Laborpressen), die entwickelt wurden, um die anspruchsvollen Anforderungen der ASSB-Montage zu erfüllen. Unsere Ausrüstung liefert die präzise, wiederholbare Druckregelung, die Sie benötigen, um dichte, Hochleistungs-Festkörperzellen zu erstellen und Durchbrüche in der Energiespeicherung zu ermöglichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborpressenlösungen Ihren F&E-Prozess verbessern und Ihnen helfen können, eine überlegene Batterieleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Was ist die Funktion einer Labor-Hydraulikpresse in der Forschung an Festkörperbatterien? Verbesserung der Pellet-Leistung

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Was ist die Funktion einer Labor-Hydraulikpresse bei Sulfid-Elektrolyt-Pellets? Optimieren Sie die Batteriedichte

- Was sind die Vorteile der Verwendung einer Labor-Hydraulikpresse für Katalysatorproben? Verbesserung der XRD/FTIR-Datengenauigkeit

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen