Die Hauptfunktion einer Labor-Hydraulikpresse bei der Herstellung von Granat-Elektrolyten wie LLZTO besteht darin, loses Keramikpulver zu einer dichten, zusammenhängenden Form, dem sogenannten „Grünling“, zu verdichten. Durch gleichmäßigen Druck – oft Hunderte von Megapascal (MPa) – werden die Partikel in engen physischen Kontakt gebracht und innere Hohlräume erheblich reduziert. Diese mechanische Verdichtung ist eine zwingende Voraussetzung für ein erfolgreiches Hochtemperatursintern und die Erzielung einer hohen Ionenleitfähigkeit.

Kernpunkt: Die Hydraulikpresse formt das Material nicht nur; sie definiert die interne Architektur des Pellets. Durch die Maximierung der Partikelkontaktdichte im „grünen“ Stadium schafft die Presse die kontinuierlichen Bahnen, die für den Lithiumionentransport erforderlich sind, und etabliert die strukturelle Integrität, die zur Blockierung von Lithiumdendriten benötigt wird.

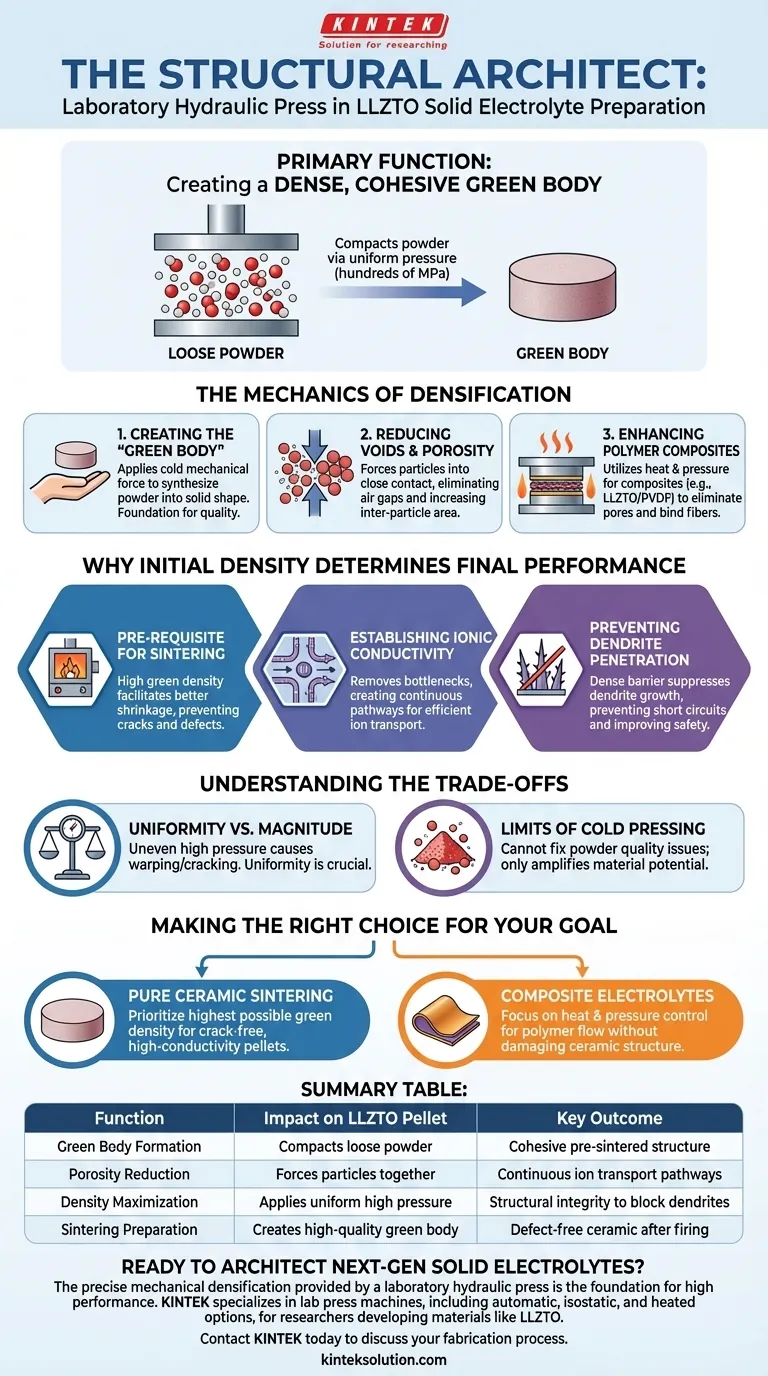

Die Mechanik der Verdichtung

Erzeugung des „Grünlings“

Bevor Keramikelektrolyte gesintert (erhitzt) werden können, müssen sie in eine feste Form gebracht werden. Die Hydraulikpresse erzeugt diesen Grünling, indem sie kalte mechanische Kraft auf synthetisiertes LLZTO-Pulver in einer Matrize ausübt. Die mechanische Festigkeit und Gleichmäßigkeit, die in dieser Phase erreicht werden, korrelieren direkt mit der Qualität des Endprodukts.

Reduzierung von Hohlräumen und Porosität

Die wichtigste Aufgabe der Presse ist die Minimierung des freien Raums zwischen den Partikeln. Lockeres Pulver enthält erhebliche Luftspalte, die den Fluss von Ionen unterbrechen. Die Hochdruckverdichtung zwingt die Keramikpartikel fest zusammen, wodurch große Poren beseitigt und die Kontaktfläche zwischen den Partikeln erhöht wird.

Verbesserung von Polymerverbundwerkstoffen

Bei nicht gesinterten Anwendungen, wie z. B. LLZTO/PVDF-Verbundelektrolyten, nutzt die Presse oft Wärme zusammen mit Druck. Diese kombinierte Wirkung beseitigt Poren, die durch die Verdampfung des Lösungsmittels entstehen, und bewirkt, dass das Polymer fließt. Das Ergebnis ist eine monolithische Struktur, bei der das Polymer die Keramikfüllstoffe fest bindet, ohne dass ein Hochtemperatursintern erforderlich ist.

Warum die anfängliche Dichte die endgültige Leistung bestimmt

Voraussetzung für das Sintern

Ein hochwertiges Grünling-Pellet erleichtert ein besseres Schrumpfungsverhalten während des anschließenden Hochtemperatursinterprozesses. Wenn die anfängliche Grünlingdichte zu gering oder ungleichmäßig ist, leidet das endgültige Keramikpellet wahrscheinlich unter Rissen, Defekten oder geringer relativer Dichte. Die Presse stellt sicher, dass das Material ausreichend verdichtet ist, um zu einem defektfreien Keramikmaterial gesintert zu werden.

Etablierung der Ionenleitfähigkeit

Die Leitfähigkeit in Festkörperelektrolyten beruht auf kontinuierlichen Bahnen für die Bewegung von Lithiumionen. Durch die Verdichtung des Materials stellt die Presse sicher, dass Engpässe von Partikel zu Partikel beseitigt werden. Diese strukturelle Kontinuität ist die Grundlage für die Erzielung der hohen Ionenleitfähigkeit, die für einen effektiven Batteriewechsel erforderlich ist.

Verhinderung des Eindringens von Dendriten

Ein poröser Elektrolyt ist anfällig für Kurzschlüsse, die durch Lithiumdendriten verursacht werden, die durch das Material wachsen. Eine Laborpresse hilft bei der Schaffung einer ausreichend dichten Barriere. Durch die Maximierung der relativen Dichte des Grünlings wird das endgültige Pellet mechanisch robust genug, um das Dendritenwachstum zu unterdrücken und die Sicherheit zu verbessern.

Verständnis der Kompromisse

Gleichmäßigkeit vs. Größe

Obwohl hoher Druck notwendig ist, ist die Gleichmäßigkeit dieses Drucks ebenso wichtig. Ungleichmäßige Anwendung von massivem Druck kann zu Dichtegradienten innerhalb des Pellets führen. Diese Gradienten führen oft zu Verzug oder Rissen während der Sinterphase, wodurch der Elektrolyt nutzlos wird, unabhängig davon, wie hoch der Druck war.

Grenzen des Kaltpressens

Idealerweise maximiert eine Presse die Dichte, kann jedoch keine Probleme mit der Pulversynthese oder der Partikelgrößenverteilung beheben. Sich ausschließlich auf die Presse zu verlassen, um eine schlechte Pulverqualität auszugleichen, ist eine häufige Fallstrick. Die Presse verstärkt das Potenzial des Materials; sie schafft keine Materialeigenschaften, die in der Chemie nicht vorhanden sind.

Die richtige Wahl für Ihr Ziel treffen

Die Rolle der Hydraulikpresse verschiebt sich je nach Ihrer spezifischen Herstellungsroute leicht.

- Wenn Ihr Hauptaugenmerk auf rein keramischem Sintern liegt: Priorisieren Sie die Erzielung der höchstmöglichen Grünlingdichte, um sicherzustellen, dass das endgültige Pellet rissfrei ist und eine hohe relative Dichte für maximale Leitfähigkeit aufweist.

- Wenn Ihr Hauptaugenmerk auf Verbundelektrolyten liegt: Konzentrieren Sie sich auf die Kontrolle von Wärme und Druck, um sicherzustellen, dass die Polymermatrix korrekt fließt, um Hohlräume zu beseitigen, ohne die Keramikstruktur zu beschädigen.

Zusammenfassung: Die Labor-Hydraulikpresse dient als struktureller Architekt des Elektrolyten und wandelt loses Potenzial in eine dichte, leitfähige Realität um, die für Hochleistungs-Festkörperbatterien unerlässlich ist.

Zusammenfassungstabelle:

| Funktion | Auswirkung auf LLZTO-Pellet | Wichtigstes Ergebnis |

|---|---|---|

| Grünlingbildung | Verdichtet loses Pulver zu einer festen Form | Schafft eine zusammenhängende vorsinterte Struktur |

| Porositätsreduzierung | Zwingt Partikel zusammen und beseitigt Hohlräume | Etabliert kontinuierliche Bahnen für den Ionentransport |

| Dichtemaximierung | Übt gleichmäßigen, hohen Druck aus (Hunderte von MPa) | Bietet strukturelle Integrität zur Blockierung von Lithiumdendriten |

| Vorbereitung für das Sintern | Erzeugt einen hochwertigen, gleichmäßigen Grünling | Ermöglicht defektfreie Keramik nach Hochtemperaturbrand |

Bereit, Ihre Festelektrolyte der nächsten Generation zu entwickeln?

Die präzise mechanische Verdichtung durch eine Labor-Hydraulikpresse ist nicht nur ein Schritt in Ihrem Prozess – sie ist die Grundlage für die Erzielung der hohen Ionenleitfähigkeit und Sicherheit, die Ihre Forschung an Festkörperbatterien erfordert. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Laborpressen, die entwickelt wurden, um die anspruchsvollen Bedürfnisse von Laborforschern zu erfüllen, die Materialien wie LLZTO entwickeln.

Lassen Sie uns Ihnen helfen, Ihre Keramikpulver in dichte, Hochleistungs-Pellets zu verwandeln. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Pressen Ihren Prozess zur Herstellung von Festelektrolyten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

Andere fragen auch

- Wie bedient man eine manuelle hydraulische Pelletpresse? Beherrschen Sie die präzise Probenvorbereitung für eine genaue Analyse

- Was ist die Notwendigkeit der Verwendung einer Labor-Hydraulikpresse für Pellets? Gewährleistung einer genauen Protonenleitfähigkeitstestung

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Warum ist eine hochpräzise Laborhydraulikpresse für Hochentropie-Spinell-Elektrolyte notwendig? Optimierung der Synthese

- Was ist die Hauptfunktion einer Labor-Hydraulikpresse bei der Herstellung von Festkörperelektrolyt-Pellets? Erzielung genauer Messungen der Ionenleitfähigkeit