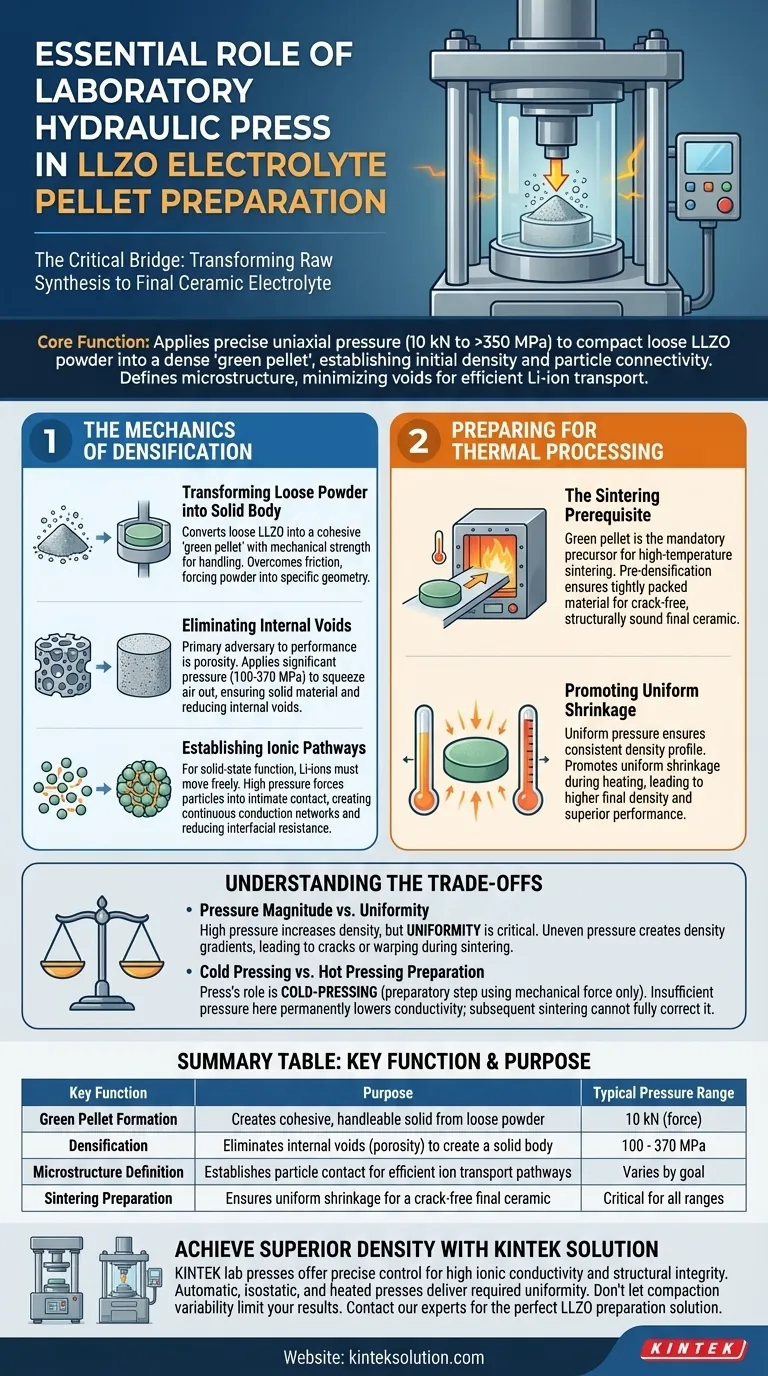

Die Labor-Hydraulikpresse fungiert als entscheidende Brücke zwischen der rohen chemischen Synthese und dem fertigen Keramikelektrolyten. Ihre wesentliche Rolle besteht darin, präzisen, uniaxialen Druck – von 10 kN bis über 350 MPa – anzuwenden, um loses LLZO-Pulver zu einer dichten, festen Form, bekannt als "grünes Pellet", zu verpressen. Diese Verdichtung dient nicht nur der Formgebung; sie ist der grundlegende Prozess, der die anfängliche Dichte und Partikelverbindung des Materials herstellt.

Die Presse formt das Material nicht nur; sie definiert die Mikrostruktur des Pellets. Durch die Minimierung interner Hohlräume und die Maximierung des Partikelkontakts schafft sie die physikalische Architektur, die für einen effizienten Lithium-Ionen-Transport und strukturelle Integrität während des Hochtemperatursinterns erforderlich ist.

Die Mechanik der Verdichtung

Umwandlung von losem Pulver in einen festen Körper

Die unmittelbare Funktion der Presse ist die Umwandlung von losem, synthetisiertem LLZO-Pulver in eine kohäsive Einheit. Diese Phase erzeugt ein "grünes Pellet", eine verpresste Scheibe, die ihre Form behält, aber noch nicht endgültig gesintert wurde.

Durch das Anlegen von Kraft uniaxial in einer Matrize überwindet die Presse die Reibung zwischen den Partikeln. Dies zwingt das Pulver in eine bestimmte Geometrie und verleiht ihm die mechanische Festigkeit, die erforderlich ist, um das Pellet zu handhaben, ohne dass es beim Transfer in einen Ofen zerbröselt.

Eliminierung interner Hohlräume

Der Hauptgegner der Leistung von Festkörperbatterien ist die Porosität. Lufteinschlüsse im Elektrolyten wirken als Isolatoren und blockieren den Ionenfluss.

Die Hydraulikpresse wendet erheblichen Druck an (oft zwischen 100 MPa und 370 MPa), um Luft aus der Pulvermatrix herauszupressen. Dies reduziert drastisch das Volumen interner Hohlräume und stellt sicher, dass das Material fest und nicht porös ist.

Herstellung von Ionenleitwegen

Damit eine Festkörperbatterie funktioniert, müssen sich Lithiumionen frei von Partikel zu Partikel bewegen können. Dies erfordert ein kontinuierliches Leitungsnetzwerk.

Die Hochdruckverdichtung zwingt einzelne LLZO-Partikel in engen Kontakt. Diese erhöhte Kontaktfläche reduziert den Grenzflächenwiderstand und schafft die effizienten Wege, die für eine hohe Ionenleitfähigkeit erforderlich sind.

Vorbereitung auf die thermische Verarbeitung

Voraussetzung für das Sintern

Man kann loses Pulver nicht effektiv zu einer hochwertigen Keramik sintern. Das durch die Hydraulikpresse gebildete grüne Pellet dient als obligatorischer Vorläufer für die Hochtemperatursinterstufe.

Ein gut verpresstes grünes Pellet stellt sicher, dass das Material bereits vor dem Erhitzen dicht gepackt ist. Diese Vordichtung ist entscheidend für die Erzielung einer endgültigen Keramik, die rissfrei und strukturell stabil ist.

Förderung einer gleichmäßigen Schrumpfung

Während des Sintervorgangs schrumpfen Materialien, wenn sie weiter verdichtet werden. Wenn die anfängliche Verdichtung durch die Presse ungleichmäßig ist, wird auch die Schrumpfung ungleichmäßig sein.

Durch die Anwendung eines gleichmäßigen und kontrollierbaren Drucks stellt die Hydraulikpresse sicher, dass der Grünling ein konsistentes Dichteprofil aufweist. Dies fördert eine gleichmäßige Schrumpfung während des Erhitzens, was zu einer höheren Enddichte und einer überlegenen elektrochemischen Leistung führt.

Verständnis der Kompromisse

Druckhöhe vs. Gleichmäßigkeit

Obwohl hoher Druck notwendig ist, um die Dichte zu erhöhen, ist die bloße Anwendung maximaler Kraft nicht der einzige Faktor. Die Gleichmäßigkeit dieses Drucks ist ebenso entscheidend.

Wenn der Druck ungleichmäßig angewendet wird, entwickelt das Pellet Dichtegradienten – Bereiche, die härter sind als andere. Dies erzeugt innere Spannungen, die während der Sinterphase zu Rissen oder Verzug führen. Die Presse muss Stabilität und Präzision bieten, nicht nur rohe Kraft.

Kaltpressen vs. Warmpressen Vorbereitung

Die Referenzen heben die Rolle der Presse beim Kaltpressen hervor. Obwohl dies einen starken Grünling erzeugt, unterscheidet es sich vom Warmpressen (das gleichzeitig Wärme und Druck anwendet).

Kaltpressen ist ein vorbereitender Schritt. Es beruht ausschließlich auf mechanischer Kraft, um Hohlräume zu reduzieren. Wenn der Druck in dieser Phase unzureichend ist, kann keine nachfolgende Sinterung den Mangel an Partikelkontakt vollständig korrigieren, was zu einer dauerhaft geringeren Leitfähigkeit führt.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Hydraulikpresse für die LLZO-Herstellung zu maximieren, berücksichtigen Sie Ihre spezifischen experimentellen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Ionenleitfähigkeit liegt: Priorisieren Sie höhere Drücke (bis ca. 350-370 MPa), um die Partikelkontaktfläche zu maximieren und den Grenzflächenwiderstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Konzentrieren Sie sich auf die Gleichmäßigkeit und Kontrolle der Druckanwendung, um Dichtegradienten zu vermeiden, die zu Rissen während des Sintervorgangs führen.

- Wenn Ihr Hauptaugenmerk auf der Skalierbarkeit des Prozesses liegt: Legen Sie ein standardisiertes Druckprotokoll (z. B. 10 kN oder 100 MPa) fest, um eine konsistente Bildung von grünen Pellets über mehrere Chargen hinweg zu gewährleisten.

Letztendlich bestimmt die Hydraulikpresse das Potenzial Ihres Elektrolyten: Ein schlecht verpresstes Pellet wird nie zu einer Hochleistungs-Keramik, unabhängig davon, wie gut es gesintert wird.

Zusammenfassungstabelle:

| Schlüsselfunktion | Zweck | Typischer Druckbereich |

|---|---|---|

| Bildung von grünen Pellets | Erzeugt einen kohäsiven, handhabbaren Festkörper aus losem Pulver | 10 kN (Kraft) |

| Verdichtung | Eliminiert interne Hohlräume (Porosität) zur Erzeugung eines Festkörpers | 100 - 370 MPa |

| Definition der Mikrostruktur | Stellt Partikelkontakt für effiziente Ionenleitwege her | Variiert je nach Ziel |

| Vorbereitung auf das Sintern | Gewährleistet gleichmäßige Schrumpfung für eine rissfreie Endkeramik | Entscheidend für alle Bereiche |

Sind Sie bereit, überlegene Dichte und Leistung in Ihrer LLZO-Festkörperelektrolytforschung zu erzielen?

Die präzise Druckkontrolle einer KINTEK Laborpresse ist der grundlegende Schritt zur Herstellung von Pellets mit hoher Ionenleitfähigkeit und struktureller Integrität. Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind darauf ausgelegt, die Gleichmäßigkeit und Zuverlässigkeit zu liefern, die Ihr Labor benötigt.

Lassen Sie nicht zu, dass Schwankungen bei der Verdichtung Ihre Ergebnisse einschränken. Kontaktieren Sie unsere Experten noch heute, um die perfekte Hydraulikpressenlösung für Ihre spezifischen LLZO-Herstellungsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

Andere fragen auch

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Warum ist eine Labor-Hydraulikpresse für elektrochemische Testproben notwendig? Gewährleistung von Datenpräzision & Ebenheit

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision