Zusammenfassend lässt sich sagen, dass die Kaltisostatische Pressung (CIP) ein spezialisiertes Herstellungsverfahren ist, das sich dadurch auszeichnet, dass es hochgleichmäßige, dichte Komponenten aus pulverförmigen Materialien bei Raumtemperatur erzeugt. Es nutzt isostatischen Druck – eine von allen Seiten über eine Flüssigkeit gleichmäßig ausgeübte Kraft –, um Pulver zu einer festen Form zu verdichten, die als „Grünteil“ bekannt ist und vor den abschließenden Verarbeitungsschritten wie dem Sintern eine überlegene Festigkeit und Konsistenz aufweist.

Die Kaltisostatische Pressung ist keine universelle Lösung, sondern ein strategisches Werkzeug. Ihr Hauptwert liegt in der Erzielung einer unvergleichlichen Materialgleichmäßigkeit und Dichte, was für Hochleistungsanwendungen von entscheidender Bedeutung ist, selbst wenn dies zu Lasten einer gewissen geometrischen Präzision und Produktionsgeschwindigkeit geht.

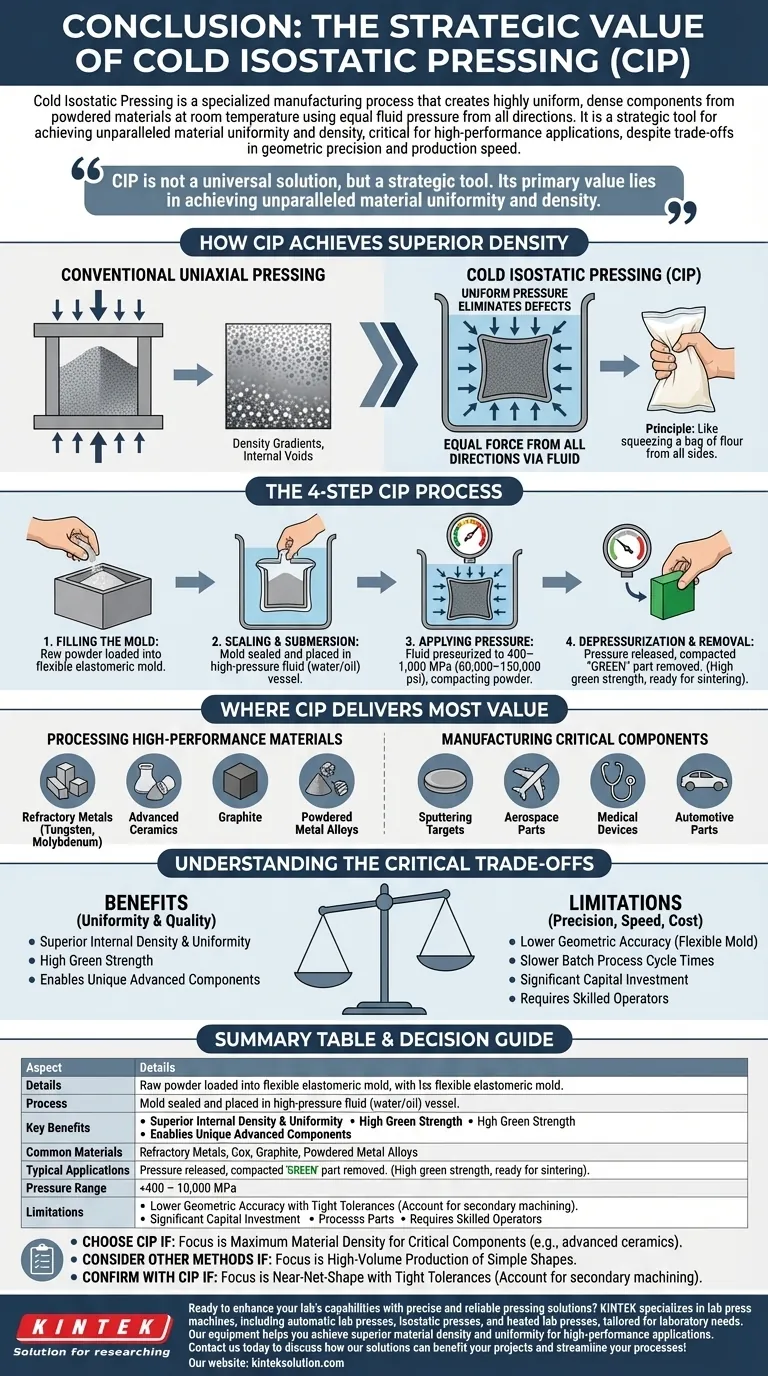

Wie CIP überlegene Dichte erreicht

Der einzigartige Vorteil von CIP liegt in seiner Methode zur Druckanwendung. Im Gegensatz zur herkömmlichen uniaxialen Pressung, bei der die Kraft aus einer oder zwei Richtungen kommt, umschließt CIP das Material und eliminiert viele häufige Defekte.

Das Prinzip des isostatischen Drucks

Stellen Sie sich vor, Sie drücken einen verschlossenen Sack Mehl gleichzeitig von allen Seiten mit Ihren Händen zusammen. Das Pulver im Inneren verdichtet sich gleichmäßig, ohne harte Schichten oder Schwachstellen zu erzeugen. Dies ist das Kernprinzip von CIP.

Durch das Platzieren einer mit Pulver gefüllten flexiblen Form in einem Hochdruckbehälter wird die Kraft gleichmäßig auf jede Oberfläche der Komponente übertragen. Dies beseitigt Dichtegradienten, innere Hohlräume und die Spannungsstellen, die zum Versagen des Teils führen können.

Der Vier-Schritte-Prozess

Die Funktionsweise von CIP ist unkompliziert, erfordert jedoch eine präzise Steuerung.

- Befüllen der Form: Das Rohpulver wird in eine flexible, elastomere Form (oft aus Gummi oder Urethan) gefüllt, die die allgemeine Form des Teils bestimmt.

- Abdichten und Eintauchen: Die Form wird versiegelt und in einen Hochdruckbehälter gestellt, der mit einer Flüssigkeit, typischerweise Wasser oder Öl, gefüllt ist.

- Druckanwendung: Die Flüssigkeit wird auf extrem hohe Drücke komprimiert, oft zwischen 400 und 1.000 MPa (60.000 bis 150.000 psi), wodurch das Pulver zu einer festen Masse verdichtet wird.

- Druckentlastung und Entnahme: Der Druck wird vorsichtig abgelassen und das verdichtete Teil aus der Form entnommen.

Die Rolle des „Grünteils“

Das Ergebnis des CIP-Prozesses ist ein „Grünteil“. Obwohl es sich noch nicht in seinem Endzustand befindet, weist diese Komponente eine erhebliche Grünfestigkeit auf, was bedeutet, dass sie fest und haltbar genug ist, um gehandhabt, bearbeitet oder zur nächsten Stufe überführt zu werden, was normalerweise das Sintern (Hochtemperatursintern) ist, um die Partikel dauerhaft zu verbinden.

Wo CIP den größten Wert liefert

CIP ist keine Methode für hohe Volumina zu niedrigen Kosten. Es ist ein Präzisionswerkzeug, das dann eingesetzt wird, wenn die Materialintegrität die absolute Priorität hat.

Verarbeitung von Hochleistungswerkstoffen

CIP eignet sich außergewöhnlich gut für Materialien, die mit anderen Methoden schwer zu verarbeiten sind. Dazu gehören hochschmelzende Metalle wie Wolfram und Molybdän, die extrem hohe Schmelzpunkte aufweisen, sowie fortschrittliche Keramiken, Graphit und Pulvermetalllegierungen.

Herstellung kritischer Komponenten

Die durch CIP erreichte Gleichmäßigkeit ist in Industrien unerlässlich, in denen ein Versagen der Komponente keine Option ist.

Es wird zur Herstellung von Sputtertargets für die Elektronik mit nahezu theoretischer Dichte (bis zu 95 %) verwendet, was eine gleichmäßige Abscheidung der Beschichtung gewährleistet. In der Luft- und Raumfahrt-, Medizin- und Automobilindustrie wird es für Teile wie Lager, Zahnräder und Strukturkomponenten eingesetzt, die hohe Zuverlässigkeit und lange Lebensdauer erfordern.

Verständnis der kritischen Kompromisse

Die Einführung von CIP erfordert ein klares Verständnis seiner Grenzen. Die Entscheidung für dessen Einsatz ist immer ein Abwägen konkurrierender Prioritäten.

Präzision vs. Gleichmäßigkeit

Die Verwendung einer flexiblen Form bedeutet, dass CIP im Allgemeinen eine geringere geometrische Genauigkeit aufweist als die Verfestigung in starren Matrizen. Die endgültige Form ist möglicherweise nicht perfekt definiert. Der Kompromiss besteht darin, eine überlegene interne Dichte und Gleichmäßigkeit zu erzielen, was für die Leistung oft wichtiger ist.

Durchsatz vs. Qualität

CIP ist typischerweise ein Batch-Prozess und kann im Vergleich zu automatisierten, kontinuierlichen Methoden wie Spritzguss oder Matrizenpressen langsamere Zykluszeiten aufweisen. Es wird gewählt, wenn die Qualität und die einzigartigen Eigenschaften des Endteils die geringere Produktionsrate rechtfertigen.

Anfangsinvestition vs. Fähigkeit

Die für CIP erforderlichen Hochdruckbehälter und Steuerungssysteme stellen eine erhebliche Kapitalinvestition dar. Diese Kosten bieten jedoch die einzigartige Möglichkeit, fortschrittliche Komponenten herzustellen, die mit anderen Technologien nicht möglich sind.

Prozesskontrolle und Personal

Der Erfolg bei CIP ist nicht automatisch. Er erfordert qualifizierte Bediener und eine sorgfältige Steuerung der Druckauf- und -abbaugeschwindigkeiten, um Defekte wie Risse zu vermeiden und so ein qualitativ hochwertiges, gleichmäßiges Teil zu gewährleisten.

Auswahl von CIP für Ihre Anwendung

Um festzustellen, ob CIP die richtige Wahl ist, müssen Sie seine deutlichen Vorteile gegen Ihr primäres Fertigungsziel abwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialdichte und Gleichmäßigkeit für kritische Komponenten liegt: CIP ist eine ausgezeichnete Wahl, insbesondere für fortschrittliche Keramiken, Verbundwerkstoffe oder hochschmelzende Metalle.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen mit Standardmaterialien liegt: Andere Methoden wie herkömmliches Matrizenpressen oder Pulverspritzguss sind wahrscheinlich kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen in nahezu endkonturnaher Form mit engen Maßtoleranzen liegt: Sie müssen bestätigen, ob die geringere geometrische Genauigkeit von CIP akzeptabel ist, oder zusätzliche Bearbeitungsschritte einplanen.

Letztendlich ist CIP eine strategische Investition in die Materialqualität, die die Herstellung von Hochleistungskomponenten ermöglicht, die mit herkömmlichen Pressverfahren einfach nicht möglich sind.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Übt von allen Seiten gleichen Druck über eine Flüssigkeit aus, um Pulver bei Raumtemperatur zu verdichten |

| Hauptvorteile | Hohe Gleichmäßigkeit, überlegene Dichte, reduzierte Defekte und starke Grünteile |

| Übliche Materialien | Hochschmelzende Metalle (z. B. Wolfram), fortschrittliche Keramiken, Graphit, Pulverlegierungen |

| Typische Anwendungen | Sputtertargets, Luft- und Raumfahrtkomponenten, medizinische Geräte, Automobilteile |

| Druckbereich | 400–1.000 MPa (60.000–150.000 psi) |

| Einschränkungen | Geringere geometrische Präzision, langsamere Produktionsraten, hohe Anfangsinvestition |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisen und zuverlässigen Presslösungen zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Laboranforderungen zugeschnitten sind. Unsere Ausrüstung hilft Ihnen, überlegene Materialdichte und Gleichmäßigkeit für Hochleistungsanwendungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte unterstützen und Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen