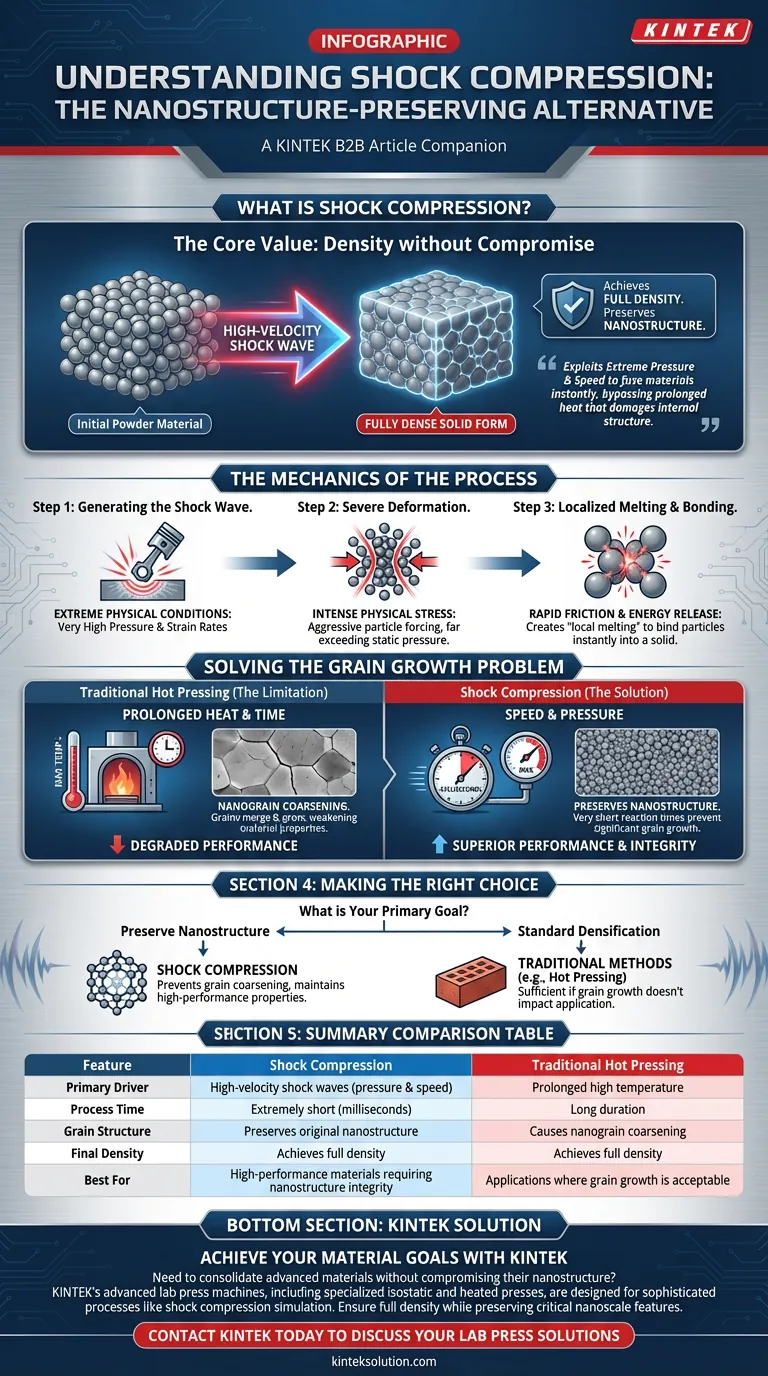

Schockkompression ist eine spezialisierte Materialverarbeitungstechnik, die hochenergetische Stoßwellen nutzt, um Pulvermaterialien zu festen, dichten Formen zu verdichten. Sie wird als wichtige Alternative zu herkömmlichen Methoden wie dem Heißpressen eingesetzt, da sie eine vollständige Dichte erreichen kann, ohne die interne Nanostruktur des Materials durch übermäßige Hitze zu zerstören.

Der Kernwert Herkömmliche Kompressionsmethoden beruhen auf langer Hitzeeinwirkung, die oft dazu führt, dass mikroskopisch kleine Körner verschmelzen und wachsen, was das Material schwächt. Die Schockkompression löst dieses Problem, indem sie extremen Druck und Geschwindigkeit nutzt, um Materialien sofort zu verschmelzen und die ursprüngliche Hochleistungs-Nanostruktur zu erhalten.

Die Mechanik des Prozesses

Erzeugung der Stoßwelle

Der grundlegende Mechanismus dieser Technologie ist die Erzeugung einer Stoßwelle.

Diese Welle ist durch extreme physikalische Bedingungen gekennzeichnet, insbesondere durch sehr hohe Drücke und sehr hohe Dehnraten.

Starke Verformung

Wenn die Stoßwelle durch das Material läuft, zwingt sie die Partikel zu einer starken Verformung.

Diese physikalische Belastung ist so intensiv und schnell, dass sie die Partikel weitaus aggressiver zusammenpresst als statischer Druck.

Lokales Schmelzen

Die schnelle Verformung erzeugt Reibung und Energieabgabe, was potenziell zu lokalem Schmelzen an den Partikelgrenzen führt.

Dieses lokale Schmelzen wirkt als Bindemittel und verschmilzt die Partikel miteinander, um eine feste, vollständig dichte Probe zu erzeugen.

Warum sie verwendet wird: Lösung des Problems des Kornwachstums

Die Einschränkung des Heißpressens

Standard-Verdichtungsverfahren wie das Heißpressen beruhen stark auf hohen Temperaturen, die über einen längeren Zeitraum angewendet werden.

Der Hauptnachteil dieses Ansatzes ist die Vergröberung von Nanokörnern. Unter anhaltender Hitze beginnen die winzigen Körner, aus denen das Material besteht, zu verschmelzen und größer zu werden, was normalerweise die Festigkeit und die einzigartigen Eigenschaften des Materials beeinträchtigt.

Der Geschwindigkeitsvorteil

Die Schockkompression zeichnet sich durch sehr kurze Reaktionszeiten und nur "mittlere" Gesamttemperaturen aus.

Da der Prozess so schnell abläuft, bleibt einfach nicht genug Zeit, damit die Körner signifikant wachsen.

Dichte ohne Kompromisse

Das ultimative Ziel der Schockkompression ist die Herstellung von Proben, die vollständig dicht und verdichtet sind.

Sie erreicht diese hohe Dichte und stellt gleichzeitig sicher, dass das Material seine feine Kornstruktur beibehält, was eine einzigartige Kombination aus struktureller Integrität und Materialleistung bietet.

Verständnis der Prozessdynamik

Die Rolle der Temperatur

Obwohl sich die Schockkompression vom Heißpressen unterscheidet, ist sie nicht vollständig kalt; sie beinhaltet mittlere Temperaturen.

Im Gegensatz zum Heißpressen ist diese Temperatur jedoch ein Nebenprodukt der schnellen Energiefreisetzung und keine externe Wärmequelle, die über einen langen Zeitraum angewendet wird.

Hohe Dehnraten

Der Prozess beruht auf sehr hohen Dehnraten, was bedeutet, dass das Material unglaublich schnell verformt wird.

Diese schnelle Dehnung ermöglicht es den Partikeln, sich auf mikroskopischer Ebene zu verbinden, ohne die langen "Haltezeiten" thermischer Prozesse zu benötigen.

Die richtige Wahl für Ihr Ziel treffen

Diese Technologie stellt einen Kompromiss zwischen Geschwindigkeit/Druck und thermischer Stabilität dar. Ob sie die richtige Wahl ist, hängt von Ihren spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Nanostruktur liegt: Die Schockkompression ist die überlegene Wahl, da sie die Vergröberung von Körnern verhindert und die Hochleistungseigenschaften des Materials erhält.

- Wenn Ihr Hauptaugenmerk auf der Standardverdichtung liegt: Herkömmliche Methoden wie das Heißpressen können ausreichen, wenn das Kornwachstum Ihre spezifische Anwendung nicht negativ beeinflusst.

Die Schockkompression ist die definitive Lösung, wenn Sie maximale Dichte erreichen müssen, ohne die mikroskopische Integrität Ihres Materials zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Schockkompression | Herkömmliches Heißpressen |

|---|---|---|

| Primärer Treiber | Hochenergetische Stoßwellen (Druck & Geschwindigkeit) | Lange hohe Temperatur |

| Prozesszeit | Extrem kurz (Millisekunden) | Lange Dauer |

| Kornstruktur | Erhält die ursprüngliche Nanostruktur | Verursacht Vergröberung von Nanokörnern |

| Enddichte | Erreicht volle Dichte | Erreicht volle Dichte |

| Am besten geeignet für | Hochleistungsmaterialien, die Nanostrukturintegrität erfordern | Anwendungen, bei denen Kornwachstum akzeptabel ist |

Müssen Sie fortschrittliche Materialien verdichten, ohne ihre Nanostruktur zu beeinträchtigen?

Die fortschrittlichen Laborpressen von KINTEK, einschließlich unserer spezialisierten isostatischen und beheizten Pressen, sind für die Handhabung hochentwickelter Prozesse wie der Simulation von Schockkompressionen konzipiert. Wir helfen Laboren, eine vollständige Dichte zu erreichen und gleichzeitig die kritischen Nanoscale-Merkmale zu erhalten, die die Materialleistung definieren.

Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für Ihre spezifischen materialwissenschaftlichen Ziele erhalten, egal ob Sie hochfeste Legierungen, Keramiken oder Verbundwerkstoffe erforschen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Laborpressenlösungen Ihre Forschungs- und Entwicklungsfähigkeiten verbessern können.

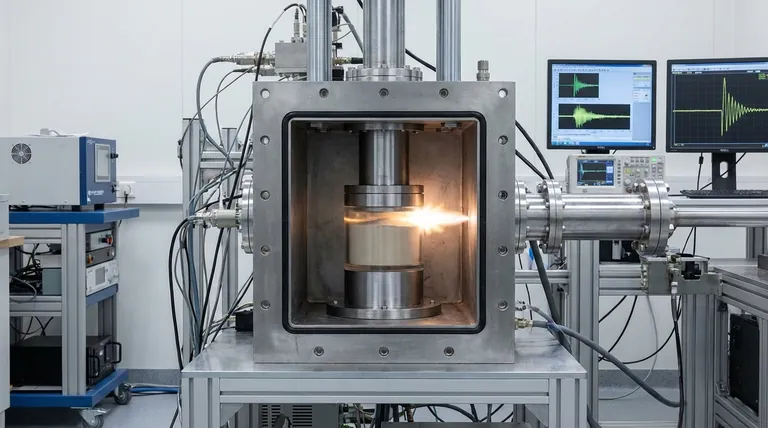

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit

- Wie wird eine hydraulische Presse bei der Probenvorbereitung für die Spektroskopie eingesetzt?Genaue und homogene Probenpellets erzielen

- Wie gewährleisten hydraulische Pressen Präzision und Konsistenz bei der Druckausübung?Erreichen Sie eine zuverlässige Kraftkontrolle für Ihr Labor

- Welche Vorteile bieten hydraulische Minipressen hinsichtlich reduziertem körperlichem Aufwand und Platzbedarf? Steigern Sie die Laboreffizienz und Flexibilität

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse