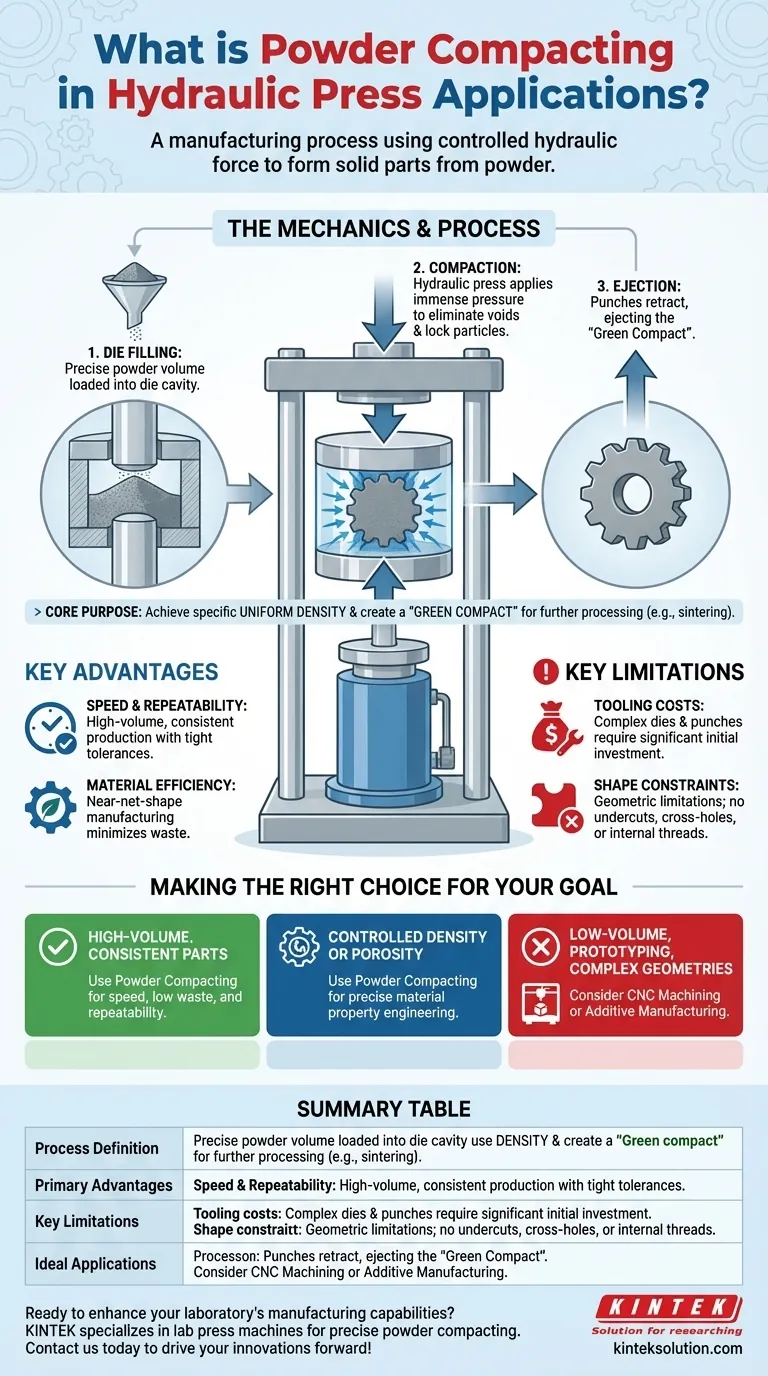

Kurz gefasst, ist das Pulverpressen ein Fertigungsverfahren, bei dem pulverförmiges Material mit der immensen, kontrollierten Kraft einer hydraulischen Presse in einer Form oder einem Werkzeug verdichtet wird.Dadurch werden die einzelnen Pulverpartikel verformt und miteinander verbunden, so dass ein fester Gegenstand entsteht, der genau der Form des Formhohlraums entspricht.

Der Hauptzweck des Pulververdichtens besteht nicht nur darin, eine Form zu schaffen, sondern eine bestimmte, gleichmäßige Dichte und ein festes "grünes kompaktes" Teil mit maßgeschneiderten Materialeigenschaften zu erzeugen, bevor es einem abschließenden Erhitzungsprozess wie dem Sintern unterzogen wird.

Die Mechanik des Pulverpressens

Um das Verdichten von Pulver zu verstehen, ist es wichtig, die Rolle der Presse, die beteiligten Werkzeuge und die einzelnen Phasen des Prozesses zu betrachten.

Die Rolle der hydraulischen Presse

Eine hydraulische Presse ist die ideale Maschine für diese Aufgabe, denn sie bietet präzise und gleichmäßige Kraft .

Im Gegensatz zu einer mechanischen Presse, die die Kraft in einem schnellen Hub aufbringt, kann eine hydraulische Presse eine bestimmte Tonnage für eine bestimmte Dauer aufbringen und halten.Diese Kontrolle ist entscheidend für die Steuerung der endgültigen Dichte des Teils.

Die Kernkomponenten:Matrize, Stempel und Pulver

Im Mittelpunkt des Prozesses steht ein Werkzeugsatz.Eine gehärtete Stahlform die äußere Form des Teils, während ein oder mehrere Stempel treten in die Matrize ein, um das Pulver zu verdichten.

Bei dem Pulver selbst kann es sich um ein Metall-, Keramik-, Polymer- oder Verbundstoffgemisch handeln, das entsprechend den gewünschten Eigenschaften des Endprodukts ausgewählt wird.

Die drei kritischen Stadien der Verdichtung

Die Umwandlung von losem Pulver in ein festes Teil erfolgt in einer kontrollierten Abfolge.

-

Füllen der Form: Eine genaue Pulvermenge wird in den Hohlraum der Matrize gefüllt.Die Pulvermenge hat einen direkten Einfluss auf die Dichte und Größe des endgültigen Teils, daher muss dieser Schritt äußerst wiederholbar sein.

-

Verdichtung: Die Stempel werden von der Hydraulikpresse in die Matrize getrieben.Durch den enormen Druck werden die Hohlräume zwischen den Pulverteilchen beseitigt, sie verformt und in engen Kontakt gebracht, so dass eine feste Masse entsteht.

-

Ausstoßen: Die Stempel ziehen sich zurück, und der Unterstempel drückt das neu geformte Teil, das nun "Grünling" genannt wird, aus der Matrize.Dieses Teil ist fest genug, um gehandhabt zu werden, erfordert aber in der Regel einen anschließenden Wärmeprozess (Sintern), um seine endgültige Festigkeit zu erreichen.

Die Kompromisse verstehen

Die Pulververdichtung ist eine leistungsstarke Technik, deren Eignung jedoch ganz von der jeweiligen Anwendung abhängt.Sie bringt deutliche Vorteile und Einschränkungen mit sich.

Der Hauptvorteil:Geschwindigkeit und Reproduzierbarkeit

Sobald das Werkzeug erstellt und die Presse programmiert ist, kann das Pulverpressen Tausende identischer Teile mit sehr engen Maß- und Dichtetoleranzen herstellen.Dies macht das Verfahren für die Großserienproduktion äußerst effizient.

Der Hauptvorteil:Materialeffizienz

Dieses Verfahren ist eine Form der endkonturnahen Fertigung Das bedeutet, dass das Ausgangsteil sehr nahe an seinen endgültigen Abmessungen liegt.Dies führt zu einem minimalen Materialabfall im Vergleich zu subtraktiven Verfahren wie der maschinellen Bearbeitung, bei der große Mengen an Rohmaterial weggeschnitten werden.

Eine wichtige Einschränkung:Werkzeugkosten

Die Matrizen und Stempel aus gehärtetem Stahl sind komplex und müssen mit extrem hohen Toleranzen gefertigt werden.Diese Erstinvestition in die Werkzeuge kann beträchtlich sein, was das Verfahren für Kleinserien oder einmalige Prototypen weniger wirtschaftlich macht.

Eine wichtige Einschränkung:Beschränkungen der Form

Obwohl das Verfahren für viele Formen hervorragend geeignet ist, gibt es geometrische Einschränkungen.Merkmale wie Hinterschneidungen, Querbohrungen oder Innengewinde können in der Regel nicht während der Verdichtungsphase geformt werden und müssen in sekundären Arbeitsgängen hinzugefügt werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl des richtigen Fertigungsverfahrens müssen Sie dessen Fähigkeiten auf Ihr Hauptziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Produktion hoher Stückzahlen gleichbleibender Teile liegt: Das Pulverpressen ist aufgrund seiner hohen Geschwindigkeit, des geringen Materialabfalls und der außergewöhnlichen Wiederholbarkeit eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit hochgradig kontrollierter Dichte oder Porosität liegt: Die präzise Kraftsteuerung einer hydraulischen Presse macht dieses Verfahren ideal für die Entwicklung spezifischer Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Prototypen in kleinen Stückzahlen oder extrem komplexen Geometrien liegt: Alternative Methoden wie CNC-Bearbeitung oder additive Fertigung (3D-Druck) sind wahrscheinlich kostengünstiger.

Wenn Sie diese Prinzipien verstehen, können Sie die Pulververdichtung nicht nur zur Formgebung nutzen, sondern auch, um ein Material mit spezifischen, gewünschten Eigenschaften von Grund auf zu entwickeln.

Zusammenfassende Tabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess Definition | Komprimieren von Pulver in einer Matrize mit einer hydraulischen Presse, um einen festen "Grünling" zu formen |

| Primäre Vorteile | Hohe Geschwindigkeit, Wiederholbarkeit, Materialeffizienz und präzise Dichtekontrolle |

| Wesentliche Beschränkungen | Hohe Werkzeugkosten und geometrische Beschränkungen (z. B. keine Hinterschneidungen) |

| Ideale Anwendungen | Großserienproduktion, Teile, die eine kontrollierte Dichte oder Porosität erfordern |

Sind Sie bereit, die Fertigungsmöglichkeiten Ihres Labors zu verbessern? KINTEK hat sich auf Laborpressen spezialisiert, darunter automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die eine präzise Pulververdichtung für gleichbleibend hochwertige Teile ermöglichen.Unsere Lösungen helfen Ihnen, überlegene Materialeigenschaften und Effizienz in Ihren Prozessen zu erreichen. Kontaktieren Sie uns noch heute und besprechen Sie mit uns, wie unsere Geräte Ihre speziellen Anforderungen erfüllen und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Wie wird eine Labor-Hydraulikpresse für Tb(III)-Organische Gerüst-FT-IR-Proben verwendet? Leitfaden zur Experten-Pellet-Herstellung

- Welche Rolle spielt eine hydraulische Presse bei der KBr-Pellet-Herstellung für FTIR? Erzielung hochauflösender chemischer Einblicke

- Welche Rolle spielt eine Hochdruck-Laborhydraulikpresse bei der Herstellung von KBr-Presslingen? Optimierung der FTIR-Genauigkeit

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit

- Wie wird eine Labor-Hydraulikpresse für die Polymer-Schmelzkristallisation verwendet? Erzielen Sie makellose Probenstandardisierung