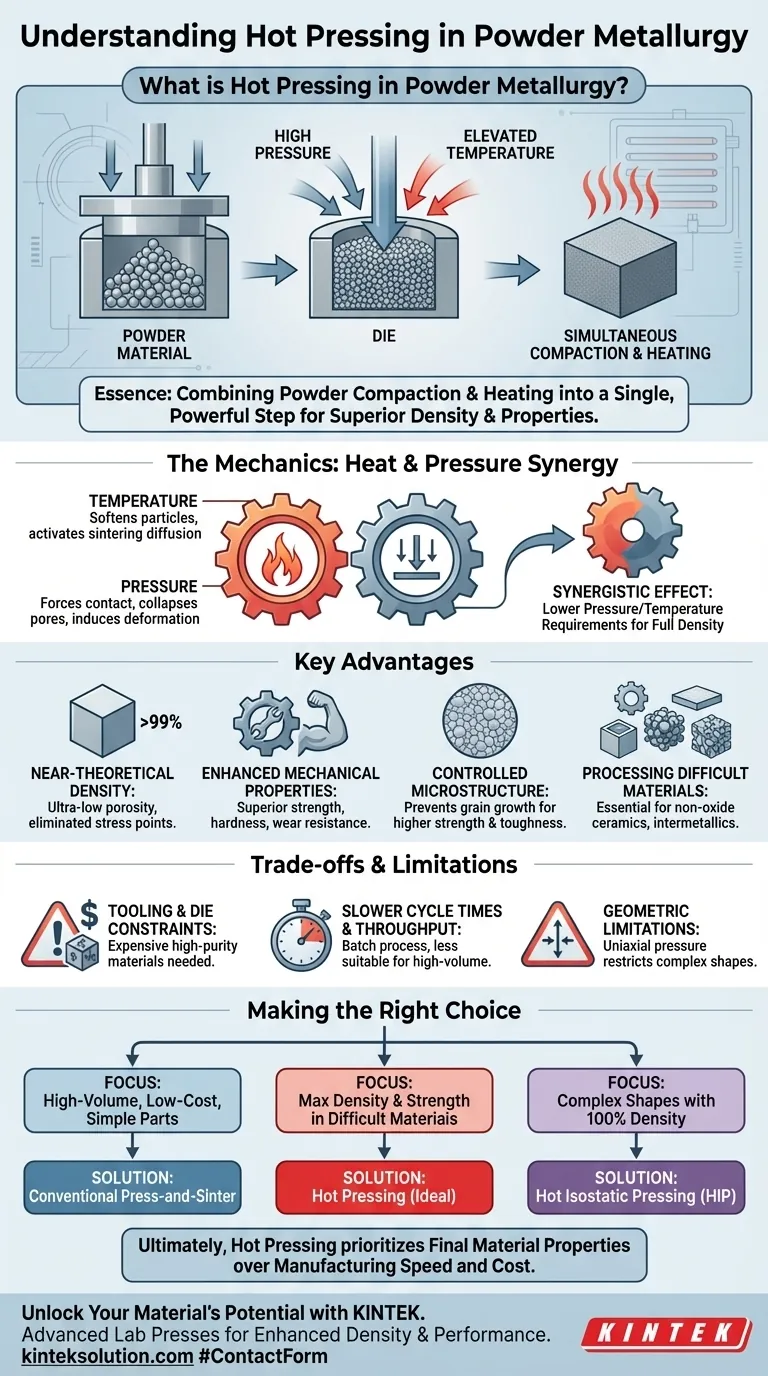

Im Wesentlichen ist das Heißpressen ein pulvermetallurgisches Verfahren, bei dem ein pulverförmiges Material gleichzeitig unter hohem Druck verdichtet und auf eine erhöhte Temperatur erhitzt wird. Im Gegensatz zu herkömmlichen Methoden, die Pressen und Erhitzen (Sintern) trennen, kombiniert das Heißpressen diese Schritte in einem einzigen, leistungsstarken Prozess. Dieses gleichzeitige Vorgehen ermöglicht es den Materialpartikeln, sich effektiver zu verformen und zu verschmelzen, wodurch die Dichte und die mechanischen Eigenschaften des Endteils dramatisch verbessert werden.

Der zentrale Zweck des Heißpressens besteht nicht nur darin, eine Form zu bilden, sondern eine nahezu theoretische Dichte und eine kontrollierte Mikrostruktur in Materialien zu erreichen, die sich sonst nur schwer oder gar nicht effektiv konsolidieren lassen. Es tauscht höhere Prozesskomplexität gegen überlegene Materialleistung ein.

Die Mechanik des Heißpressens: Wärme und Druck im Konzert

Das Heißpressen nutzt die Synergie zwischen thermischer Energie und mechanischer Kraft, um die Herausforderungen bei der Verdichtung von Pulvern zu überwinden.

Die Rolle der Temperatur

Eine Erhöhung der Temperatur macht die einzelnen Pulverpartikel weicher und formbarer. Sie senkt ihre Streckgrenze und aktiviert Diffusionsmechanismen, die atomare Prozesse sind, die es den Partikeln ermöglichen, sich in einem als Sintern bekannten Prozess zu verbinden.

Die Rolle des Drucks

Der angewendete Druck liefert die treibende Kraft für die Konsolidierung. Er zwingt Partikel mechanisch in engen Kontakt, kollabiert Poren und Hohlräume und induziert plastische Verformung (Kriechen), was zusätzlich zur Beseitigung der Porosität beiträgt.

Der synergistische Effekt

Die wahre Stärke des Heißpressens liegt in dieser Kombination. Da das Material durch Wärme aufgeweicht wird, ist der Druck, der zur Erreichung der vollen Dichte erforderlich ist, signifikant niedriger als bei einem Kaltpressvorgang. Umgekehrt sind, da externer Druck die Verdichtung unterstützt, die erforderliche Temperatur und Zeit oft geringer als beim konventionellen drucklosen Sintern.

Hauptvorteile des Heißpressens

Die Wahl des Heißpressens gegenüber anderen Methoden bietet mehrere eindeutige technische Vorteile, insbesondere für Hochleistungsanwendungen.

Erreichen einer nahezu theoretischen Dichte

Der Hauptvorteil ist die Fähigkeit, Komponenten mit sehr geringer bis nicht existierender Porosität herzustellen, die oft über 99 % der theoretischen Maximaldichte des Materials liegt. Dies ist entscheidend, da Poren als Spannungskonzentrationspunkte und inhärente Defekte wirken und die mechanische Integrität beeinträchtigen.

Verbesserung mechanischer Eigenschaften

Direkt aus der hohen Dichte resultierend, zeigen heißgepresste Teile überragende mechanische Eigenschaften. Dazu gehören eine signifikant verbesserte Härte, Verschleißfestigkeit sowie Zug- und Druckfestigkeit im Vergleich zu Teilen, die mit herkömmlichen Press- und Sinterverfahren hergestellt wurden.

Mikrostrukturkontrolle

Die niedrigeren Verarbeitungstemperaturen und kürzeren Zykluszeiten des Heißpressens helfen, übermäßiges Korngrößenwachstum zu verhindern. Eine feinkörnige Mikrostruktur ist oft wünschenswert, da sie typischerweise zu höherer Festigkeit und Zähigkeit führt, ein Hauptziel in der fortschrittlichen Werkstofftechnik.

Verarbeitung schwieriger Materialien

Heißpressen ist unverzichtbar für die Konsolidierung von Materialien, die unter konventionellen Bedingungen nicht gut sintern. Dazu gehören viele nicht-oxidische Keramiken (wie Siliziumkarbid), intermetallische Verbindungen und Metallmatrix-Verbundwerkstoffe (MMCs).

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Heißpressen keine universelle Lösung. Seine Anwendung beinhaltet spezifische Kompromisse, die kritisch zu verstehen sind.

Werkzeug- und Gesenkmaterialbeschränkungen

Das zur Aufnahme des Pulvers verwendete Gesenk muss gleichzeitig extremen Temperaturen und hohem Druck standhalten. Dies erfordert die Verwendung teurer Materialien wie hochreiner Graphit oder Keramikverbundwerkstoffe, die eine begrenzte Betriebslebensdauer haben und erhebliche Kosten verursachen.

Längere Zykluszeiten und geringerer Durchsatz

Heißpressen ist typischerweise ein Batch-Prozess, bei dem jedes Teil einen Heiz-, Press- und Kühlzyklus erfordert, der zeitaufwändig sein kann. Dies führt zu einem geringeren Durchsatz im Vergleich zu kontinuierlichen Prozessen wie dem konventionellen Press- und Sintern, wodurch es weniger für hochvolumige, kostengünstige Massenartikel geeignet ist.

Geometrische Einschränkungen

Der Prozess verwendet im Allgemeinen uniaxialen Druck (Druck aus einer Richtung). Dies schränkt die Komplexität der herstellbaren Teilegeometrien ein, da es schwierig sein kann, eine gleichmäßige Dichte in Teilen mit hohen Seitenverhältnissen oder komplizierten internen Merkmalen zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Konsolidierungsmethode hängt vollständig von Ihrem Material, den Leistungsanforderungen und wirtschaftlichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kostengünstigen Produktion einfacher Metallteile liegt: Konventionelles Press- und Sintern ist fast immer die wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit bei schwer zu verarbeitenden Keramiken oder Verbundwerkstoffen liegt: Heißpressen ist oft die ideale und notwendige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplex geformter Komponenten mit 100 % Dichte für missionskritische Anwendungen liegt: Ziehen Sie das Heißisostatische Pressen (HIP) in Betracht, ein verwandtes Verfahren, das Gas verwendet, um gleichmäßigen Druck aus allen Richtungen anzuwenden.

Letztendlich ist die Wahl eines Prozesses wie des Heißpressens eine bewusste technische Entscheidung, um die endgültigen Materialeigenschaften gegenüber Fertigungsgeschwindigkeit und -kosten zu priorisieren.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Gleichzeitiges Verdichten und Erhitzen von Pulvern |

| Hauptvorteile | Nahezu theoretische Dichte, verbesserte mechanische Eigenschaften, kontrollierte Mikrostruktur, Fähigkeit zur Verarbeitung schwieriger Materialien |

| Einschränkungen | Hohe Werkzeugkosten, längere Zykluszeiten, geometrische Einschränkungen |

| Ideal für | Hochleistungskeramiken, Intermetallika und Verbundwerkstoffe, die überlegene Festigkeit und Dichte erfordern |

Entfalten Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Laborpressen von KINTEK, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen. Unsere Lösungen sind auf Labore zugeschnitten, die die Materialdichte und -leistung in Keramiken, Verbundwerkstoffen und mehr verbessern möchten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsbedürfnisse mit zuverlässiger, hochleistungsfähiger Ausrüstung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Labor-Heizpresse Spezialform

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

Andere fragen auch

- Welche industriellen Anwendungen hat eine beheizte hydraulische Presse jenseits von Laboren? Fertigung von Luft- und Raumfahrt bis hin zu Konsumgütern vorantreiben

- Warum gilt eine beheizte Hydraulikpresse als kritisches Werkzeug in Forschung und Produktion? Entdecken Sie Präzision und Effizienz bei der Materialverarbeitung

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage