Im Wesentlichen ist eine Vakuum-Heißpresse ein hochspezialisiertes Gerät, das gleichzeitig hohe Temperaturen und mechanischen Druck auf ein Material in einer vakuumdichten Kammer ausübt. Ihre Hauptfunktion besteht darin, Materialien so zu bearbeiten, dass dies unter normalen atmosphärischen Bedingungen nicht möglich wäre, wodurch die Herstellung fortschrittlicher Bauteile mit überlegener Dichte, Reinheit und Festigkeit ermöglicht wird.

Dieser Ofen ist nicht nur ein Erhitzer oder eine Presse; er ist ein Präzisionsinstrument, das entwickelt wurde, um ein fundamentales Problem der Materialwissenschaft zu lösen: wie man Materialien konsolidiert und formt, ohne Defekte, Verunreinigungen oder Porosität aus der umgebenden Atmosphäre einzubringen.

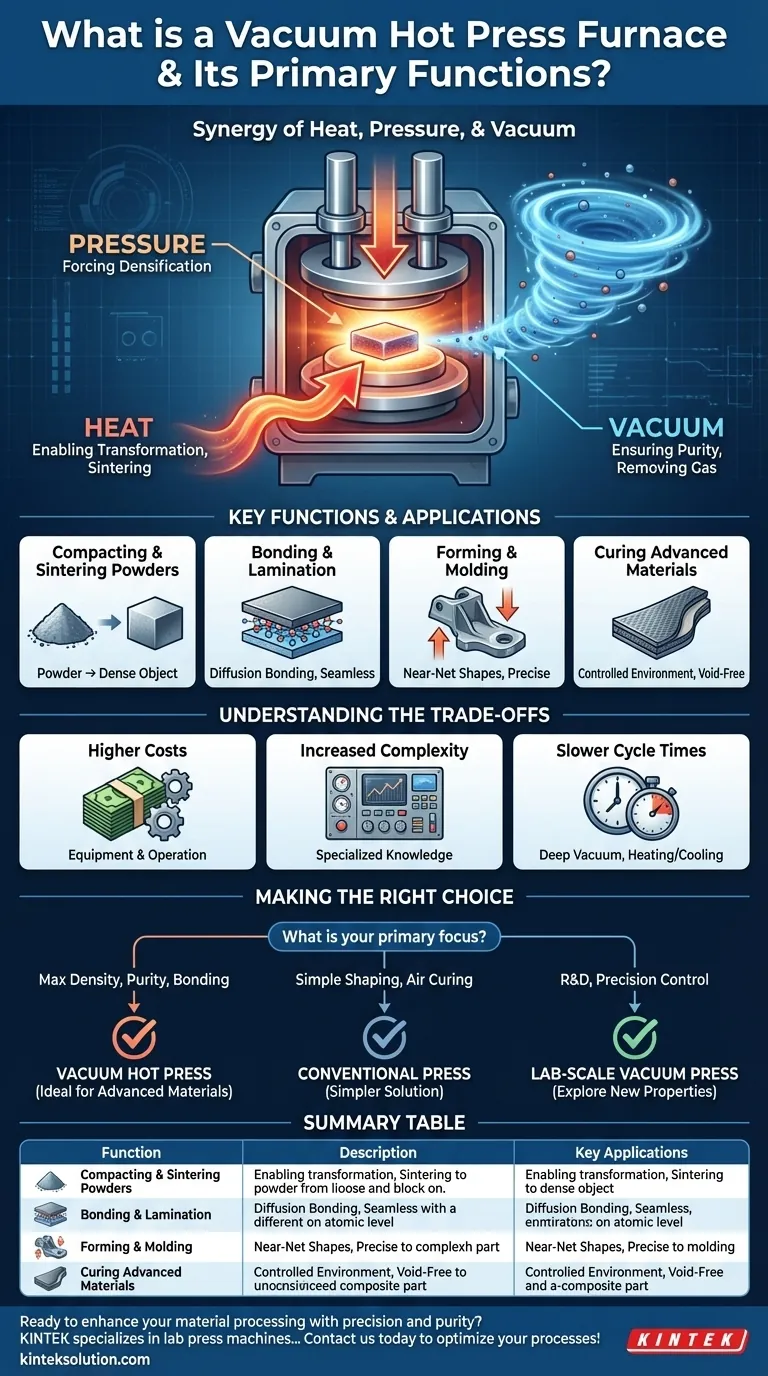

Die Synergie von Wärme, Druck und Vakuum

Eine Vakuum-Heißpresse kombiniert drei kritische Kräfte. Zu verstehen, wie sie zusammenarbeiten, ist der Schlüssel zum Verständnis des Zwecks des Ofens.

Die Rolle der Wärme: Ermöglichung der Transformation

Wärme liefert die thermische Energie, die erforderlich ist, um Materialien aufzuweichen und sie formbar zu machen. Bei pulverförmigen Materialien erleichtert sie die atomare Diffusion, die notwendig ist, damit die Partikel in einem Prozess namens Sintern zusammenbinden.

Die Rolle des Drucks: Erzwingen der Verdichtung

Uniaxialer oder isostatischer Druck wird angewendet, um das Material physisch zu verdichten. Diese Kraft schließt innere Hohlräume und Poren und erhöht die Dichte und mechanische Festigkeit des Endprodukts dramatisch.

Die Rolle des Vakuums: Sicherstellung der Reinheit

Die VakUum-Umgebung ist das kritische Unterscheidungsmerkmal. Durch das Entfernen von Luft und anderen Gasen verhindert es Oxidation und andere chemische Reaktionen, die bei hohen Temperaturen sonst auftreten würden, wodurch die Reinheit des Materials erhalten bleibt. Es eliminiert auch eingeschlossene Gase, eine häufige Ursache für Defekte und Porosität in fertigen Teilen.

Hauptfunktionen und Anwendungen

Die Kombination dieser Kräfte ermöglicht mehrere fortschrittliche Fertigungsprozesse, was den Ofen in Bereichen von der Luft- und Raumfahrt bis zur medizinischen und wissenschaftlichen Forschung unerlässlich macht.

Verdichten und Sintern von Pulvern

Dies ist eine Hauptanwendung. Der Ofen wird verwendet, um Metall-, Keramik- oder Verbundpulver in ein festes, dichtes Objekt umzuwandeln. Der Druck unterstützt die Verdichtung bei Temperaturen, die niedriger sind als beim herkömmlichen Sintern, wodurch feinkörnige Mikrostrukturen erhalten bleiben.

Verbinden und Laminieren

Eine Vakuum-Heißpresse zeichnet sich durch Diffusionsschweißen aus, bei dem zwei oder mehr Materialien auf atomarer Ebene ohne Klebstoff verbunden werden. Sie wird verwendet, um starke, nahtlose Verbindungen zwischen unterschiedlichen Materialien herzustellen oder mehrere Schichten zu einer einzigen Verbundstruktur zu laminieren.

Formen und Gießen

Das Gerät kann verwendet werden, um Materialien in präzise, nahezu Endformen zu pressen oder "heiß zu formen". Dies reduziert den Bedarf an anschließender Bearbeitung und minimiert Materialabfälle.

Aushärten fortschrittlicher Materialien

Für Verbundwerkstoffe und bestimmte Klebstoffe bietet der Ofen eine perfekt kontrollierte Umgebung für das Aushärten. Die Wärme initiiert die chemische Reaktion, während der Druck ein porenfreies, vollständig konsolidiertes Endteil gewährleistet.

Verständnis der Kompromisse

Obwohl diese Technologie leistungsstark ist, ist sie keine universelle Lösung. Ihre Spezialisierung bringt spezifische Überlegungen mit sich.

Höhere Geräte- und Betriebskosten

Vakuum-Heißpressen sind komplexe Systeme mit Vakuumpumpen, präzisen Drucksteuerungen und fortschrittlichen Heizelementen. Dies macht sie in der Anschaffung und im Betrieb deutlich teurer als Öfen mit atmosphärischer Umgebung oder einfache Pressen.

Erhöhte Prozesskomplexität

Der Betrieb des Ofens erfordert spezielles Wissen. Das gleichzeitige Verwalten von Vakuumgraden, Druckanwendungsraten und Temperaturprofilen ist eine technisch anspruchsvolle Aufgabe.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums, das Erhitzen der Kammer, das Anwenden eines kontrollierten Presszyklus und das sichere Abkühlen des Systems dauert erheblich länger als bei einfacheren Wärmebehandlungsprozessen. Dies begrenzt ihre Verwendung im Allgemeinen auf hochwertige Produkte mit geringerem Volumen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob eine Vakuum-Heißpresse verwendet werden soll, hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte zu erreichen und Porosität zu beseitigen: Dieser Ofen ist das ideale Werkzeug, insbesondere für fortschrittliche Keramiken, Metallpulver und Hochleistungsverbundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien ohne Kontamination liegt: Die VakUum-Umgebung ist entscheidend und macht dies zur überlegenen Wahl für hochfeste Diffusionsschweißverbindungen.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Formen oder Aushärten robuster Materialien an der Luft liegt: Eine herkömmliche Heißpresse ohne Vakuumsystem ist eine kostengünstigere und einfachere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuer Materialien liegt: Eine Vakuum-Heißpresse im Labormaßstab bietet die präzise Prozesskontrolle, die erforderlich ist, um neue Materialeigenschaften zu untersuchen.

Letztendlich ist dieser Ofen ein zweckbestimmtes Werkzeug für die Herstellung von Materialien, bei denen Reinheit und strukturelle Integrität von größter Bedeutung sind.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Schlüsselanwendungen |

|---|---|---|

| Verdichten und Sintern von Pulvern | Verwandelt Pulver bei niedrigeren Temperaturen in dichte Feststoffe mit feinen Mikrostrukturen. | Verarbeitung von Metall-, Keramik- und Verbundpulvern. |

| Verbinden und Laminieren | Verbindet Materialien durch Diffusionsschweißen auf atomarer Ebene ohne Klebstoffe. | Luft- und Raumfahrtkomponenten, Verbindung unterschiedlicher Materialien. |

| Formen und Gießen | Presst Materialien in präzise Formen und reduziert so den Bearbeitungsbedarf und Abfall. | Near-Net-Shape-Fertigung für hochwertige Teile. |

| Aushärten fortschrittlicher Materialien | Bietet eine kontrollierte Umgebung für das porenfreie Aushärten von Verbundwerkstoffen und Klebstoffen. | Medizinprodukte, Entwicklung von Forschungsmaterialien. |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die anspruchsvollen Bedürfnisse von Laboren in der Luft- und Raumfahrt, der Medizin und der Forschung zu erfüllen. Unsere Vakuum-Heißpressen liefern überlegene Dichte, Festigkeit und kontaminationsfreie Ergebnisse für Ihre fortschrittlichen Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Welche Rolle spielt eine Vakuum-Heißpresse bei SiCp/6013-Verbundwerkstoffen? Erzielung einer überlegenen Materialdichte und -bindung

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E