In der industriellen Fertigung sind hydraulische Pressen das Mittel der Wahl zur Herstellung von Komponenten, bei denen ein Versagen keine Option ist. Sie werden zur Herstellung missionskritischer Teile für Luft- und Raumfahrt-, Automobil- und medizinische Anwendungen eingesetzt, darunter Hochleistungs-Turbinenschaufeln, langlebige Motorkomponenten und biokompatible medizinische Implantate.

Die immense Kraft einer hydraulischen Presse ist zweitrangig gegenüber ihrem wahren Wert: der Fähigkeit, während des gesamten Hubs eine präzise kontrollierte Kraft auszuüben. Diese Kontrolle ermöglicht die Formung komplexer, hochfester Materialien zu einwandfreien Komponenten, die höchste Zuverlässigkeit erfordern.

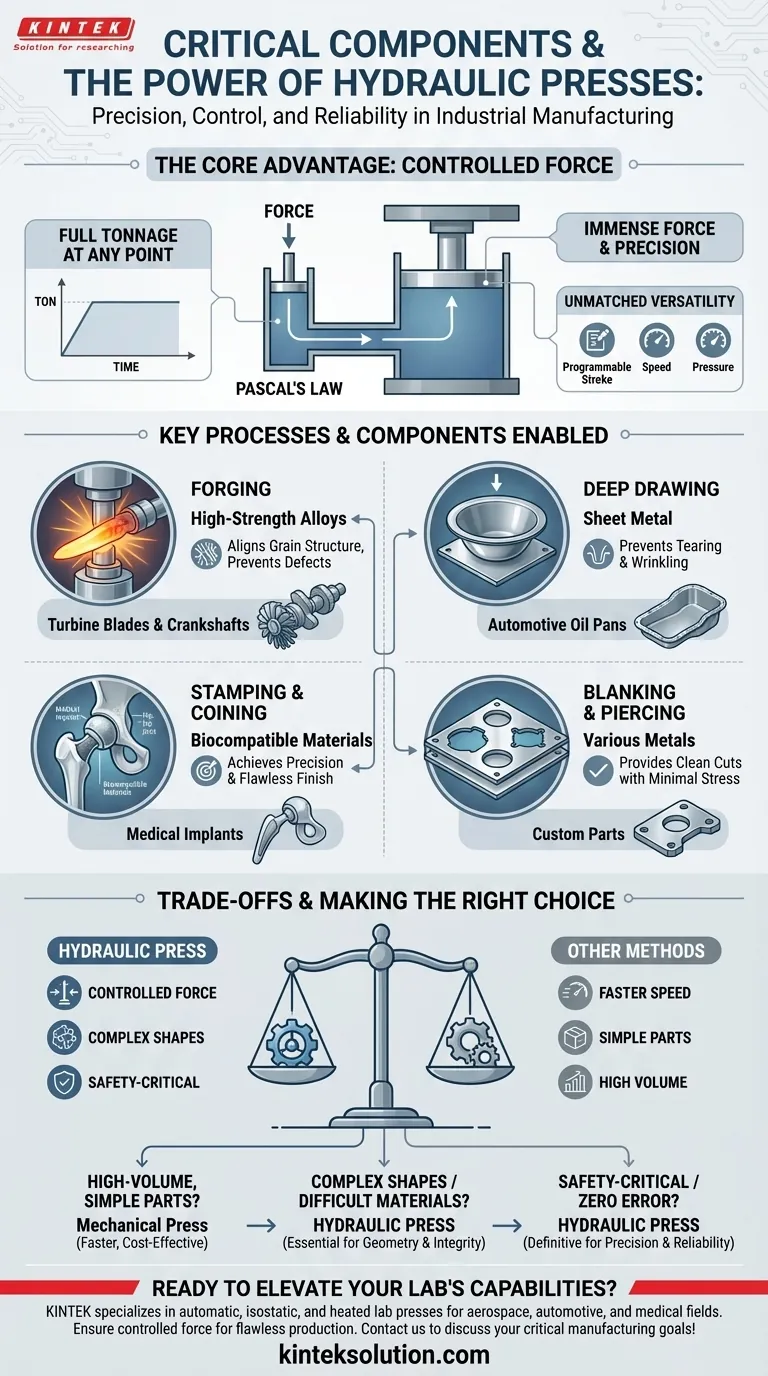

Warum kontrollierte Kraft der entscheidende Faktor ist

Eine hydraulische Presse arbeitet nach einem einfachen Prinzip, bekannt als das Pascalsche Gesetz, bei dem eine kleine auf eine eingeschlossene Flüssigkeit ausgeübte Kraft eine viel größere Kraft erzeugt. Ihr industrieller Vorteil liegt jedoch in der präzisen Kontrolle, die dieses System ermöglicht.

Volle Tonage an jedem Punkt

Im Gegensatz zu mechanischen Pressen, die ihre maximale Kraft nur am Ende ihres Hubs liefern, kann eine hydraulische Presse jederzeit vollen, konstanten Druck ausüben. Dies ist entscheidend für Prozesse, die eine langsame, gezielte Formung des Materials erfordern.

Unübertroffene Vielseitigkeit

Hublänge, Geschwindigkeit und Druck sind alle vollständig programmierbar. Diese Anpassungsfähigkeit ermöglicht es einer einzigen Presse, eine breite Palette von Vorgängen durchzuführen, vom Tiefziehen komplexer Formen bis hin zum Prägen von Oberflächen für ein perfektes Finish.

Wichtige Fertigungsprozesse, die durch hydraulische Pressen ermöglicht werden

Die Kombination aus Leistung und Kontrolle macht hydraulische Pressen einzigartig geeignet für eine Vielzahl anspruchsvoller Umformungs- und Gestaltungsverfahren.

Schmieden hochfester Legierungen

Komponenten wie Turbinenschaufeln oder Motorkurbelwellen werden oft aus exotischen Legierungen geschmiedet. Diese Materialien werden beim Formen fester, können aber reißen, wenn sie zu schnell verformt werden. Eine hydraulische Presse übt langsamen, gleichmäßigen Druck aus, wodurch sich die Kornstruktur des Materials fließen und ausrichten kann, ohne innere Defekte zu erzeugen.

Tiefziehen und Strecken

Dieser Prozess formt flache Metallbleche zu tiefen, dreidimensionalen Formen, wie z. B. einer Ölwanne für Automobile. Der konstante Druck einer hydraulischen Presse verhindert, dass das Material reißt oder Falten wirft, während es über einen Stempel gedehnt wird.

Stanzen und Prägen

Bei Teilen wie medizinischen Implantaten sind absolute Präzision und ein makelloses Oberflächenfinish von größter Bedeutung. Stanz- und Prägevorgänge nutzen immense Drücke, um ein Teil exakt zu formen und feine Details einzuprägen, wodurch sichergestellt wird, dass jedes Stück identisch ist und strenge Spezifikationen erfüllt.

Ausstanzen und Lochen

Dies sind Schneidvorgänge, bei denen die Presse bestimmte Formen aus einem Materialblech sticht oder Löcher hineinstanzt. Die sanfte, kontrollierte Bewegung einer hydraulischen Presse führt zu saubereren Schnitten mit weniger Belastung des umgebenden Materials im Vergleich zu einem mechanischen Hochleistungswerkzeug.

Abwägungen verstehen

Obwohl sie unglaublich leistungsfähig sind, sind hydraulische Pressen nicht die universelle Lösung für jede Metallumformungsaufgabe. Das Verständnis ihrer Grenzen ist der Schlüssel zur Wertschätzung ihrer spezifischen Stärken.

Geschwindigkeit ist der Hauptkompromiss

Hydraulische Pressen sind im Allgemeinen langsamer als ihre mechanischen Gegenstücke. Die Zeit, die die hydraulische Flüssigkeit zum Fließen und zum Aufbau des Drucks benötigt, führt zu längeren Zykluszeiten, wodurch sie für die Hochgeschwindigkeits-, Massenproduktion einfacher gestanzter Teile weniger geeignet sind.

Systemkomplexität und Wartung

Ein hydraulisches System umfasst Pumpen, Ventile, Schläuche, Dichtungen und Hydraulikflüssigkeit. Dieses System erfordert eine regelmäßige, sorgfältige Wartung, um Lecks, Kontaminationen und Leistungsabfall zu verhindern.

Die entscheidende Rolle von Sicherheitssystemen

Die enormen beteiligten Kräfte erfordern robuste Sicherheitsfunktionen. Alle modernen hydraulischen Pressen sind mit Überdruckventilen zur Vermeidung von Überlastung und verriegelnden Schutzvorrichtungen ausgestattet, die die Maschine stoppen, falls ein Bediener einen Gefahrenbereich betritt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz einer hydraulischen Presse wird durch die Anforderungen des Endbauteils bestimmt, nicht nur durch den Bedarf an Kraft.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile liegt: Eine schnellere mechanische Presse ist oft eine kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Formung komplexer Formen oder schwieriger Materialien liegt: Der kontrollierte, konstante Druck einer hydraulischen Presse ist unerlässlich, um Materialversagen zu verhindern und die gewünschte Geometrie zu erreichen.

- Wenn Ihr Hauptaugenmerk auf sicherheitskritischen Komponenten ohne Fehlertoleranz liegt: Eine hydraulische Presse ist die definitive Wahl für die Präzision, Wiederholbarkeit und Kontrolle, die in der Luft- und Raumfahrt, der Medizin und der Verteidigung erforderlich sind.

Letztendlich wird eine hydraulische Presse dann gewählt, wenn die Integrität und Präzision der Komponente nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Komponententyp | Verwendetes Material | Schlüsselprozess | Vorteil |

|---|---|---|---|

| Turbinenschaufeln | Hochfeste Legierungen | Schmieden | Richtet die Kornstruktur aus, verhindert Defekte |

| Motorkurbelwellen | Exotische Legierungen | Schmieden | Erhöht die Festigkeit, gewährleistet Haltbarkeit |

| Medizinische Implantate | Biokompatible Materialien | Stanzen/Prägen | Ermöglicht Präzision und makelloses Finish |

| Ölpfannen für Automobile | Blech | Tiefziehen | Verhindert Reißen und Faltenbildung |

| Kundenspezifische Teile | Verschiedene Metalle | Ausstanzen/Lochen | Sorgt für saubere Schnitte bei minimaler Belastung |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisen hydraulischen Pressen zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Pressen, die entwickelt wurden, um die anspruchsvollen Bedürfnisse von Laboren in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik zu erfüllen. Unsere Ausrüstung gewährleistet eine kontrollierte Kraft für die einwandfreie Komponentenfertigung und steigert so Zuverlässigkeit und Effizienz. Gehen Sie keine Kompromisse bei der Qualität ein – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre kritischen Fertigungsziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Wie wird die Temperatur der Heizplatte in einer hydraulischen Laborpresse gesteuert? Thermische Präzision erreichen (20°C-200°C)

- Welche Kernbedingungen bietet eine Laborhydraulikpresse? Optimierung der Heißpressung für 3-Schicht-Spanplatten

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Welche spezifischen Bedingungen bietet eine beheizte Laborhydraulikpresse? Optimieren Sie die Trockenelektrodenvorbereitung mit PVDF