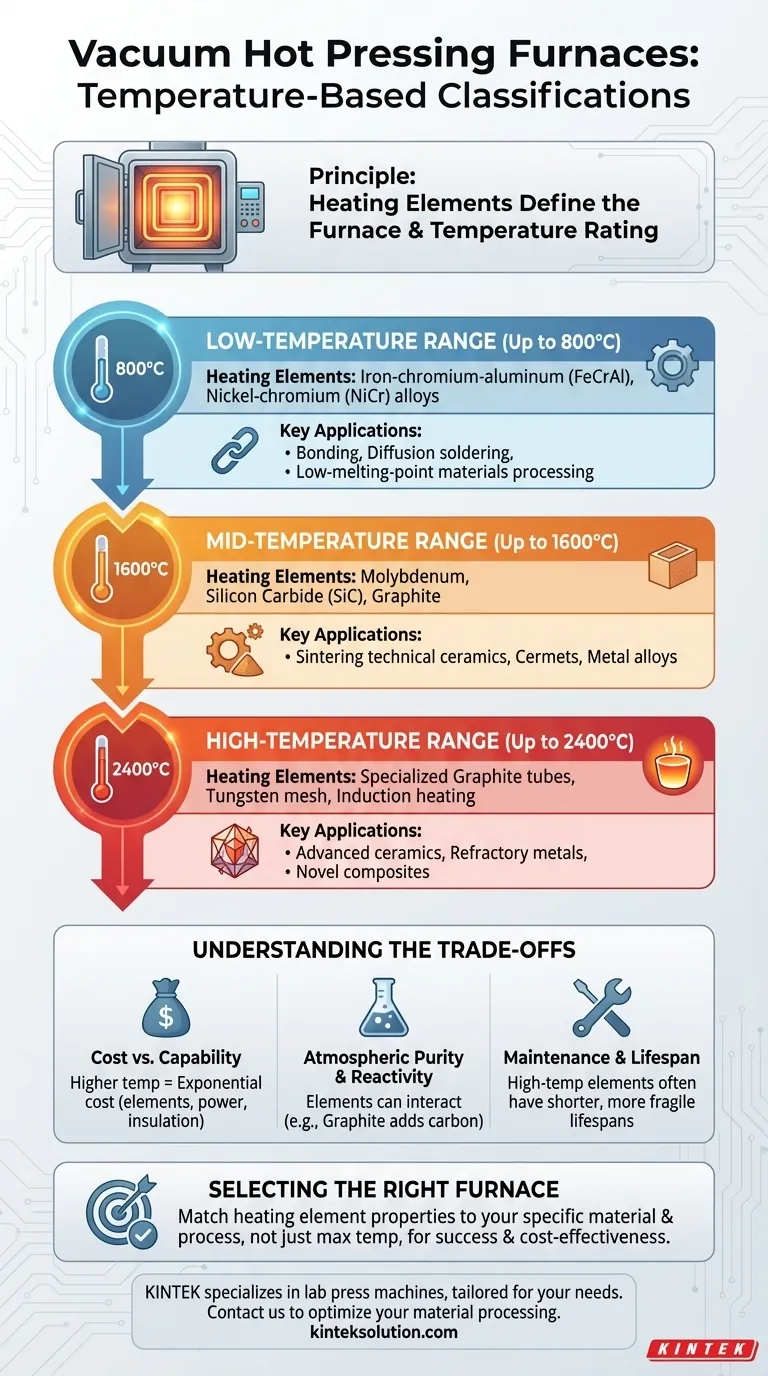

Einfach ausgedrückt werden Vakuum-Heißpressöfen in drei Hauptstufen eingeteilt, basierend auf ihrer maximalen Betriebstemperatur. Diese Temperaturfähigkeit wird durch die Art des verwendeten Heizelements bestimmt, das von gängigen Metalllegierungen für niedrigere Temperaturen bis zu fortschrittlichen Materialien wie Graphit und Wolfram für extreme Hitzeanwendungen reicht.

Die entscheidende Erkenntnis ist, dass die Temperaturbewertung eines Ofens ein direktes Spiegelbild seiner zugrunde liegenden Heiztechnologie ist. Bei der Wahl des richtigen Ofens geht es nicht darum, die Temperatur zu maximieren, sondern darum, die Eigenschaften des Heizelements an Ihre spezifischen Material- und Prozessanforderungen anzupassen, um sowohl Erfolg als auch Kosteneffizienz zu gewährleisten.

Das Prinzip: Warum Heizelemente den Ofen definieren

Eine Vakuum-Heißpresse arbeitet, indem sie gleichzeitig hohe Temperatur und Druck auf ein Material ausübt. Der „heiße“ Teil dieser Gleichung wird mit Widerstandsheizelementen erreicht, und die Materialwissenschaft dieser Elemente schafft die verschiedenen Ofenklassen.

Die Herausforderung hoher Temperaturen

Mit steigender Zieltemperatur nimmt die Anzahl der Materialien, die stabil bleiben und als Heizelement fungieren können, drastisch ab. Das Element muss der Hitze nicht nur standhalten, ohne zu schmelzen oder sich zu zersetzen, sondern dies auch im Vakuum tun, was Oxidation verhindert, aber andere Herausforderungen mit sich bringt.

Die Rolle des Heizelements

Das Material des Heizelements bestimmt die letztendliche Temperaturgrenze des Ofens, seine Kosten und seine potenziellen chemischen Wechselwirkungen mit dem zu verarbeitenden Material. Deshalb ist die Klassifizierung nicht willkürlich; sie wurzelt in grundlegenden Materialeigenschaften.

Eine Aufschlüsselung der Temperaturklassifikationen

Jede Klassifizierung stellt einen bedeutenden Fortschritt in Bezug auf Materialtechnologie, Komplexität und Kosten dar.

Niedertemperaturbereich: Bis zu 800 °C

Diese Öfen verwenden Eisen-Chrom-Aluminium (FeCrAl) oder Nickel-Chrom (NiCr)-Legierungsdrähte als Heizelemente. Dies sind robuste, zuverlässige und relativ kostengünstige Materialien.

Sie sind die Arbeitspferde für Anwendungen, die keine extreme Hitze erfordern, wie z.B. Bonden, Diffusionslöten und die Verarbeitung bestimmter Polymere oder niedrigschmelzender Metalle.

Mitteltemperaturbereich: Bis zu 1600 °C

Um 800 °C zuverlässig zu überschreiten, sind fortschrittlichere Materialien erforderlich. Dieser Bereich verwendet typischerweise Molybdän, Siliziumkarbid (SiC) oder Graphit-Elemente.

Diese Materialien können bei viel höheren Temperaturen betrieben werden, sind aber spröder und empfindlicher gegenüber atmosphärischen Bedingungen, weshalb ihr Einsatz im Vakuum ideal ist. Diese Ofenklasse ist üblich zum Sintern vieler technischer Keramiken und Metalllegierungen.

Hochtemperaturbereich: Bis zu 2400 °C

Das Erreichen der höchsten Temperaturen erfordert die fortschrittlichsten – und teuersten – Heiztechnologien. Diese Öfen verwenden spezielle Graphitrohre, Wolframgeflechte oder Induktionsheizung.

Graphit und Wolfram haben außergewöhnlich hohe Schmelzpunkte, wodurch sie für extreme Umgebungen geeignet sind. Die Induktionsheizung arbeitet nach einem anderen Prinzip und nutzt elektromagnetische Felder, um das leitfähige Werkstück oder seinen Tiegel direkt zu erwärmen, wodurch die Einschränkungen eines separaten Heizelements umgangen werden. Diese Systeme sind für die Verarbeitung von fortschrittlichen Keramiken, hochschmelzenden Metallen und neuartigen Verbundwerkstoffen reserviert.

Die Kompromisse verstehen

Die Auswahl eines Ofens bedeutet nicht einfach, die höchste Temperatur zu wählen. Sie müssen die inhärenten Kompromisse jeder Technologie berücksichtigen.

Kosten vs. Leistungsfähigkeit

Die Beziehung zwischen maximaler Temperatur und Kosten ist exponentiell. Hochtemperaturelemente wie Wolfram sind erheblich teurer als NiCr-Draht und erfordern anspruchsvollere Stromversorgungen, Isolierungen und Kühlsysteme, die alle die Gesamtkosten des Ofens in die Höhe treiben.

Atmosphärische Reinheit und Reaktivität

Das Heizelement kann mit Ihrer Probe interagieren. Graphit-Elemente können beispielsweise Kohlenstoff in die Ofenatmosphäre einbringen, was für bestimmte kohlenstoffempfindliche Materialien unerwünscht sein kann. Wolfram ist inerter, aber auch teurer.

Wartung und Elementlebensdauer

Hochtemperaturelemente haben oft eine kürzere und empfindlichere Lebensdauer. Molybdän kann nach thermischer Beanspruchung spröde werden, und Graphit-Elemente können mit der Zeit degradieren. Dies führt zu höheren Wartungskosten und häufigeren Ausfallzeiten im Vergleich zu Niedertemperatursystemen.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre Wahl sollte sich nach dem spezifischen Verarbeitungsfenster Ihres Materials richten, nicht nach dem Wunsch nach der höchstmöglichen Temperatur.

- Wenn Ihr Hauptaugenmerk auf dem Bonden oder Glühen bei niedrigen Temperaturen liegt: Ein Ofen mit FeCrAl- oder NiCr-Elementen (bis 800 °C) ist die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Standardkeramiken, Cermets oder Metalllegierungen liegt: Ein Ofen der mittleren Preisklasse mit Molybdän- oder Graphit-Elementen (bis 1600 °C) bietet die notwendige Kapazität für eine Vielzahl gängiger Materialien.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher, hochschmelzender Materialien liegt: Sie müssen in ein Hochtemperatursystem mit speziellen Graphit-, Wolfram- oder Induktionsheizungen investieren, um anspruchsvolle Prozessanforderungen zu erfüllen.

Indem Sie verstehen, dass diese Klassifizierungen auf unterschiedlichen Technologien basieren, können Sie eine fundierte Entscheidung treffen, die die Leistungsfähigkeit des Ofens mit Ihrem spezifischen wissenschaftlichen oder Produktionsziel in Einklang bringt.

Zusammenfassungstabelle:

| Temperaturbereich | Heizelement | Schlüsselanwendungen |

|---|---|---|

| Bis zu 800 °C | FeCrAl, NiCr-Legierungen | Bonden, Diffusionslöten, niedrigschmelzende Materialien |

| Bis zu 1600 °C | Molybdän, Siliziumkarbid, Graphit | Sintern von Keramiken, Cermets, Metalllegierungen |

| Bis zu 2400 °C | Graphitrohre, Wolframgeflecht, Induktionsheizung | Fortschrittliche Keramiken, hochschmelzende Metalle, Verbundwerkstoffe |

Bereit, die Materialverarbeitung in Ihrem Labor mit der richtigen Vakuum-Heißpresse zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind. Unser Fachwissen stellt sicher, dass Sie einen Ofen erhalten, der Ihren Temperatur- und Materialanforderungen entspricht, für kostengünstige und hochleistungsfähige Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie wir Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Welche Rolle spielt eine Vakuum-Heißpresse bei SiCp/6013-Verbundwerkstoffen? Erzielung einer überlegenen Materialdichte und -bindung

- Welche Kernbedingungen bietet eine Laborhydraulikpresse? Optimierung der Heißpressung für 3-Schicht-Spanplatten

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision