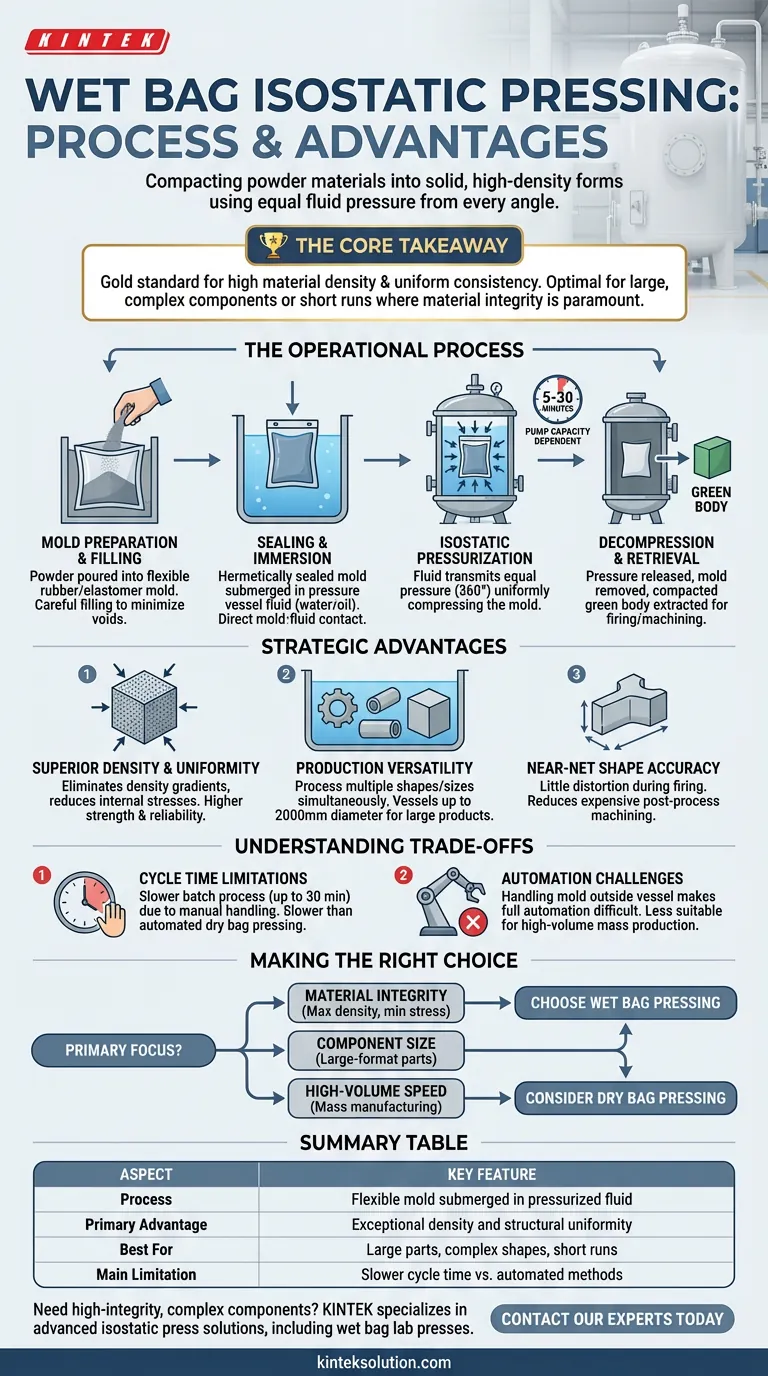

Das Nassform-Isostatenpressen ist ein Herstellungsverfahren, das zur Verdichtung von Pulvermaterialien zu festen, hochdichten Formen verwendet wird, indem eine abgedichtete flexible Form direkt in eine unter Druck stehende Flüssigkeit eingetaucht wird. Im Gegensatz zum uniaxialen Pressen, das Kraft aus einer Richtung anwendet, nutzt diese Technik die Fluiddynamik, um von jedem Winkel aus gleichen Druck auszuüben, was zu Bauteilen mit außergewöhnlicher struktureller Gleichmäßigkeit führt.

Die Kernbotschaft Obwohl langsamer als automatisierte Massenproduktionsverfahren, ist das Nassform-Isostatenpressen der Goldstandard für die Erzielung hoher Materialdichte und gleichmäßiger Konsistenz. Es ist die optimale Wahl für die Herstellung großer, komplexer Bauteile oder Kleinserien, bei denen die Materialintegrität oberste Priorität hat.

Der Betriebsprozess

Schritt 1: Formvorbereitung und Befüllung

Der Prozess beginnt mit einer flexiblen Form, die typischerweise aus Gummi oder Elastomer besteht und die Geometrie des Endteils definiert. Das Pulvermaterial wird in diesen Beutel gefüllt. Um ein fehlerfreies Ergebnis zu gewährleisten, muss das Pulver sorgfältig eingefüllt werden, um anfängliche Hohlräume zu minimieren.

Schritt 2: Abdichtung und Eintauchen

Nach dem Befüllen wird die Form hermetisch abgedichtet, um ein Eindringen von Flüssigkeit zu verhindern. Dieser abgedichtete "Beutel" wird dann in ein Druckgefäß gelegt und vollständig in ein flüssiges Medium wie Wasser oder Öl eingetaucht. Dieser direkte Kontakt zwischen der Form und der Flüssigkeit ist das charakteristische Merkmal der "Nassform"-Methode.

Schritt 3: Isostatisches Pressen

Das Gefäß wird unter Druck gesetzt, wodurch die Kraft durch die Flüssigkeit übertragen wird. Da Flüssigkeiten den Druck in alle Richtungen gleichmäßig übertragen, wird die flexible Form gleichmäßig um das Pulver komprimiert. Dies dauert typischerweise zwischen 5 und 30 Minuten, abhängig von der Größe des Bauteils und der Pumpenkapazität.

Schritt 4: Dekompression und Entnahme

Nach Abschluss der Haltezeit wird der Druck abgelassen. Die Form wird aus der Flüssigkeit entnommen und das verdichtete Teil – nun eine feste Masse, bekannt als "Grünkörper" – wird entnommen. Das Teil ist dann bereit zum Brennen oder zur Endbearbeitung.

Strategische Vorteile der Methode

Überlegene Dichte und Gleichmäßigkeit

Der wichtigste technische Vorteil ist die Eliminierung von Dichtegradienten. Da der Druck aus 360 Grad angewendet wird, verdichtet sich das Material gleichmäßig, wodurch innere Spannungen und Lufteinschlüsse reduziert werden. Dies führt im Vergleich zu Teilen, die in starren Werkzeugen gepresst werden, zu höherer Festigkeit und Zuverlässigkeit des Endprodukts.

Produktionsvielfalt

Das Nassformverfahren ist sehr anpassungsfähig. Da das Druckgefäß im Wesentlichen ein großer Tank ist, können mehrere Formen und Größen gleichzeitig in einem einzigen Durchgang bearbeitet werden. Es ist die einzig praktikable Methode zum Pressen extrem großer Produkte, wobei die Gefäßdurchmesser Teile bis zu 2000 mm aufnehmen können.

Nahezu-Netto-Formgenauigkeit

Aufgrund der gleichmäßigen Verdichtung weist der "Grünkörper" beim Brennen nur geringe Verformungen auf. Dies führt zu einer hohen Maßhaltigkeit und reduziert den Bedarf an teuren und zeitaufwendigen Nachbearbeitungen erheblich.

Verständnis der Kompromisse

Begrenzte Zykluszeiten

Die größte Einschränkung des Nassform-Pressens ist die Geschwindigkeit. Die manuelle Art des Ladens, Abdichtens, Eintauchens und Entladens der Formen macht es zu einem relativ langsamen Batch-Prozess. Zyklen können bis zu 30 Minuten dauern, während alternative Methoden wie das Trockenform-Pressen für schnelle, automatisierte Zyklen ausgelegt sind.

Automatisierungsschwierigkeiten

Im Gegensatz zum Trockenform-Pressen, bei dem die Membran zur schnellen Wiederbefüllung im Gefäß fixiert ist, beinhaltet das Nassform-Pressen die Handhabung der Form außerhalb des Gefäßes. Dies erschwert die vollständige Automatisierung. Es ist im Allgemeinen weniger geeignet für die Massenproduktion einfacher Teile in großen Mengen, bei denen Geschwindigkeit die primäre Metrik ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Nassform-Isostatenpressen hängt von der Abwägung Ihres Bedarfs an Materialqualität gegen Ihren erforderlichen Produktionsdurchsatz ab.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Wählen Sie das Nassform-Pressen für kritische Bauteile, die maximale Dichte und minimale innere Spannungen erfordern.

- Wenn Ihr Hauptaugenmerk auf der Bauteilgröße liegt: Verwenden Sie diese Methode für großformatige Teile, die physisch nicht in Standard-Automatenpressen passen.

- Wenn Ihr Hauptaugenmerk auf hoher Geschwindigkeit liegt: Erwägen Sie stattdessen das Trockenform-Pressen, da die Zykluszeiten des Nassform-Pressens für die Massenfertigung wahrscheinlich zu langsam sind.

Das Nassform-Pressen bleibt die überlegene Lösung für hochwertige, komplexe Anwendungen, bei denen die Kosten eines langsameren Zyklus durch die Notwendigkeit einer fehlerfreien Materialleistung aufgewogen werden.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prozess | Flexible Form, eingetaucht in unter Druck stehende Flüssigkeit |

| Hauptvorteil | Außergewöhnliche Dichte und strukturelle Gleichmäßigkeit |

| Am besten geeignet für | Große Teile, komplexe Formen, Kleinserien |

| Hauptbeschränkung | Langsamere Zykluszeit im Vergleich zu automatisierten Methoden |

Müssen Sie hochintegre, komplexe Bauteile herstellen? KINTEK ist spezialisiert auf fortschrittliche Isostatenpresslösungen, einschließlich Nassform-Laborpressen, um Ihnen zu helfen, überlegene Materialdichte und Gleichmäßigkeit für Ihre anspruchsvollsten Anwendungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion