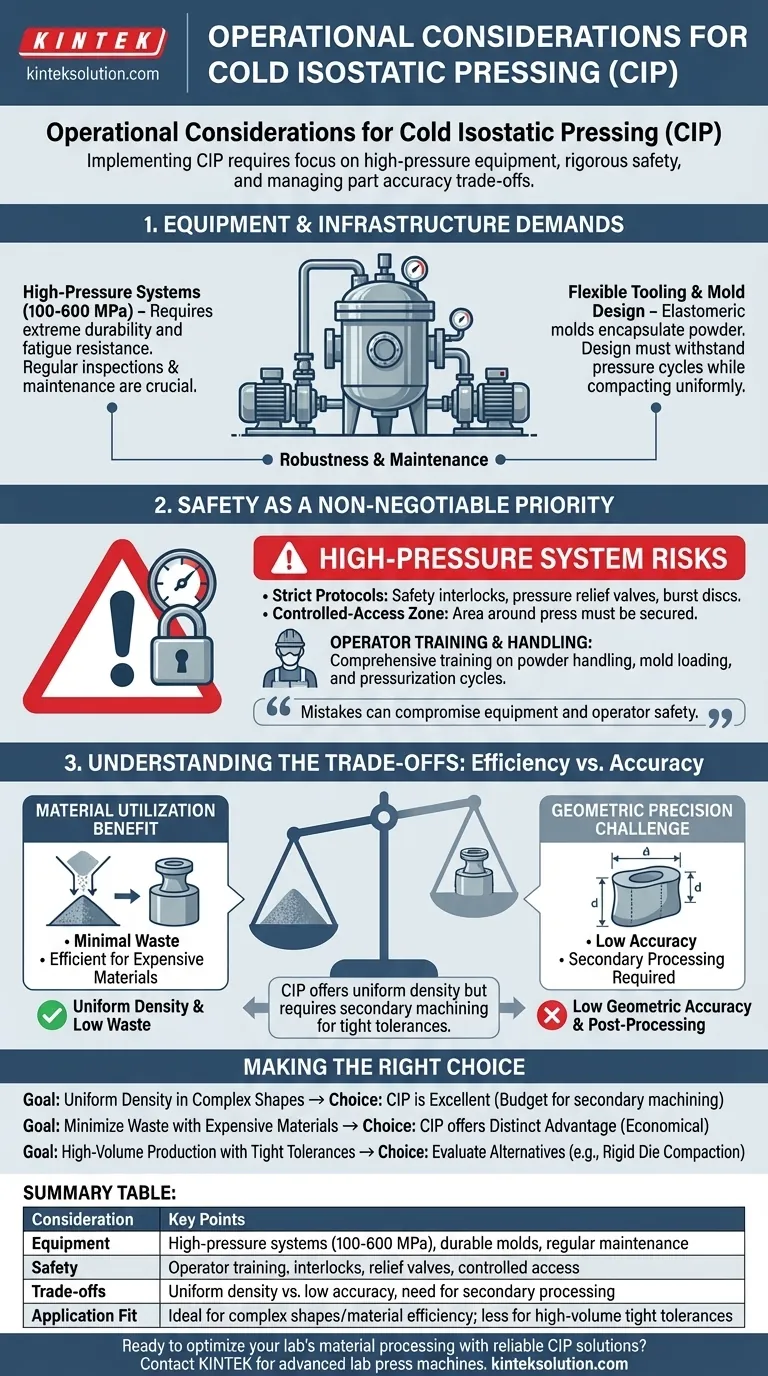

Bei der Implementierung des Kaltisostatischen Pressens (KIP) umfassen die primären betrieblichen Überlegungen die erheblichen Investitionskosten in robuste Hochdruckausrüstung, die Implementierung strenger Sicherheitsprotokolle für den Umgang mit dieser Ausrüstung und die Verwaltung der Genauigkeit des fertigen Teils. Da KIP flexible Formen verwendet, um eine gleichmäßige Verdichtung zu erreichen, führt dies oft zu einer geringeren geometrischen Präzision im Vergleich zu Prozessen, die starre Gesenke verwenden.

Obwohl KIP sehr effektiv ist, um eine gleichmäßige Dichte zu erreichen und Materialabfall zu minimieren, hängt sein erfolgreicher Betrieb von einem disziplinierten Ansatz in drei Schlüsselbereichen ab: dem Management von Hochdrucksystemen, der Gewährleistung der Bedienersicherheit und der Berücksichtigung des inhärenten Kompromisses zwischen Werkzeugflexibilität und Maßhaltigkeit.

Anforderungen an Ausrüstung und Infrastruktur

Der Kern jeder KIP-Operation ist das Hochdrucksystem. Diese Ausrüstung ist spezialisiert und erfordert sorgfältiges Management.

Umgang mit extremen Drücken

KIP-Systeme arbeiten bei Drücken von 100 bis 600 MPa (15.000 bis 87.000 psi). Dies erfordert Druckbehälter, Pumpen und Verrohrungen, die für extreme Haltbarkeit und Ermüdungsbeständigkeit ausgelegt sind.

Die Betriebsplanung muss regelmäßige, zertifizierte Inspektionen und einen proaktiven Wartungsplan für Dichtungen, Ventile und den Behälter selbst umfassen, um katastrophale Ausfälle zu verhindern.

Werkzeug- und Formenbau

KIP basiert auf flexiblen, elastomeren Formen oder Beuteln, die das Pulver umschließen. Diese Formen werden in eine Flüssigkeit getaucht, die den Druck gleichmäßig aus allen Richtungen überträgt.

Das Design und das Material dieser Formen sind entscheidend. Sie müssen langlebig genug sein, um wiederholten Druckzyklen standzuhalten, aber flexibel genug, um das Pulver gleichmäßig und ohne Defekte zu verdichten.

Sicherheit als nicht verhandelbare Priorität

Die hohen Drücke, die beim KIP auftreten, machen Sicherheit zur wichtigsten betrieblichen Überlegung. Ein Fehler im System kann extrem gefährlich sein.

Risiken von Hochdrucksystemen

Die immense gespeicherte Energie in einem unter Druck stehenden KIP-Behälter birgt ein erhebliches Risiko. Der Betrieb muss durch strenge Sicherheitsprotokolle geregelt sein, einschließlich der Verwendung von Sicherheitsverriegelungen, die den Betrieb des Systems verhindern, wenn es nicht ordnungsgemäß abgedichtet ist.

Überdruckventile und Berstscheiben sind obligatorische Sicherheitsmerkmale. Darüber hinaus sollte der Bereich um die Presse während des Betriebs eine kontrollierte Zugangs-Zone sein.

Schulung und Handhabung des Bedienpersonals

Das Personal muss gründlich im gesamten Betriebszyklus geschult werden. Dies umfasst den sicheren Umgang mit dem Pulver, das ordnungsgemäße Beladen und Abdichten der Formen sowie die korrekten Verfahren für die Druckbeaufschlagung und Druckentlastung.

"Sorgfältiger Umgang" ist unerlässlich, da Fehler im Verfahren sowohl die Ausrüstung als auch die Sicherheit des Bedieners gefährden können.

Die Kompromisse verstehen: Effizienz vs. Genauigkeit

KIP bietet eine klare Reihe von Vor- und Nachteilen, die Sie für Ihre spezifische Anwendung abwägen müssen. Der Prozess ist keine Universallösung.

Der Vorteil der Materialausnutzung

Ein wesentlicher betrieblicher Vorteil von KIP ist seine effiziente Materialnutzung. Die Hochdruckverdichtung stellt sicher, dass das Rohpulver zu einem dichten "Grünteil" mit minimalem Verlust konsolidiert wird.

Dies macht KIP besonders wertvoll beim Arbeiten mit teuren oder fortschrittlichen Materialien, da der Abfall im Vergleich zur subtraktiven Fertigung auf ein absolutes Minimum reduziert wird.

Die Herausforderung der geometrischen Präzision

Der primäre Kompromiss für eine gleichmäßige Dichte ist die geringe geometrische Genauigkeit. Da sich die flexiblen Formen unter Druck leicht und unvorhersehbar verformen können, weisen die resultierenden Teile nicht die engen Maßtoleranzen der Gesenkverdichtung auf.

Mit KIP hergestellte Teile haben eine gute relative Dichte, sind aber in Form oder Größe nicht perfekt gleichmäßig.

Die Notwendigkeit der Nachbearbeitung

Als direkte Folge der geringen Präzision erfordern die meisten mit KIP hergestellten Teile einen sekundären Verarbeitungsschritt, um die endgültigen Spezifikationen zu erfüllen.

Dies beinhaltet in der Regel die "Grünbearbeitung" des Teils vor dem endgültigen Sinterprozess oder die Endbearbeitung nach dem Sintern. Dieser Nachbearbeitungsschritt muss in die gesamte Produktionszeit und -kosten einkalkuliert werden.

Die richtige Wahl für Ihre Anwendung treffen

Um zu bestimmen, ob KIP der geeignete Prozess ist, müssen Sie seine betrieblichen Merkmale mit Ihrem primären Fertigungsziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer gleichmäßigen Dichte in komplexen Formen liegt: KIP ist eine ausgezeichnete Wahl, aber Sie müssen für die notwendige sekundäre Bearbeitung budgetieren, um die endgültigen Toleranzen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Abfall bei teuren Materialien liegt: KIP bietet einen klaren Vorteil, indem es die Materialausbeute maximiert, was es für hochwertige Pulver sehr wirtschaftlich macht.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit engen, direkt nach dem Pressen erzeugten Toleranzen liegt: Sie sollten alternative Methoden wie das starre Gesenkpressen in Betracht ziehen, da die für KIP erforderliche Nachbearbeitung einen Engpass verursachen kann.

Indem Sie diese betrieblichen Säulen verstehen, können Sie die einzigartigen Stärken von KIP effektiv nutzen und gleichzeitig die inhärenten Herausforderungen proaktiv mindern.

Übersichtstabelle:

| Überlegung | Schlüsselpunkte |

|---|---|

| Ausrüstung & Infrastruktur | Hochdrucksysteme (100-600 MPa), langlebige Formen, regelmäßige Wartung |

| Sicherheitsprotokolle | Bedienerschulung, Sicherheitsverriegelungen, Überdruckventile, kontrollierter Zugang |

| Kompromisse | Gleichmäßige Dichte vs. geringe geometrische Genauigkeit, Notwendigkeit der Nachbearbeitung |

| Anwendungseignung | Ideal für komplexe Formen und Materialeffizienz; weniger für große Stückzahlen mit engen Toleranzen |

Bereit, die Materialverarbeitung Ihres Labors mit zuverlässigen KIP-Lösungen zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um eine gleichmäßige Verdichtung zu liefern und Abfall für Ihre Laboranforderungen zu minimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre betriebliche Effizienz und Sicherheit verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung