Im Kern ist eine Gummivulkanisationspresse um zwei grundlegende Systeme herum aufgebaut: eine Hydraulikeinheit zur Erzeugung immenser Kraft und ein Heizsystem zur Anwendung präziser thermischer Energie. Diese Systeme wirken durch einen Strukturrahmen und Heizplatten zusammen, um die für die Gummivulkanisation erforderliche Hochdruck- und Hochtemperaturumgebung zu schaffen.

Eine Vulkanisationspresse ist nicht nur eine Ansammlung von Teilen, sondern ein integriertes System, das darauf ausgelegt ist, über einen bestimmten Zeitraum kontrollierten Druck und Temperatur anzuwenden. Das Verständnis, wie die Hydraulik-, Heiz- und Steuerungssysteme interagieren, ist der Schlüssel zur Beherrschung des Vulkanisationsprozesses.

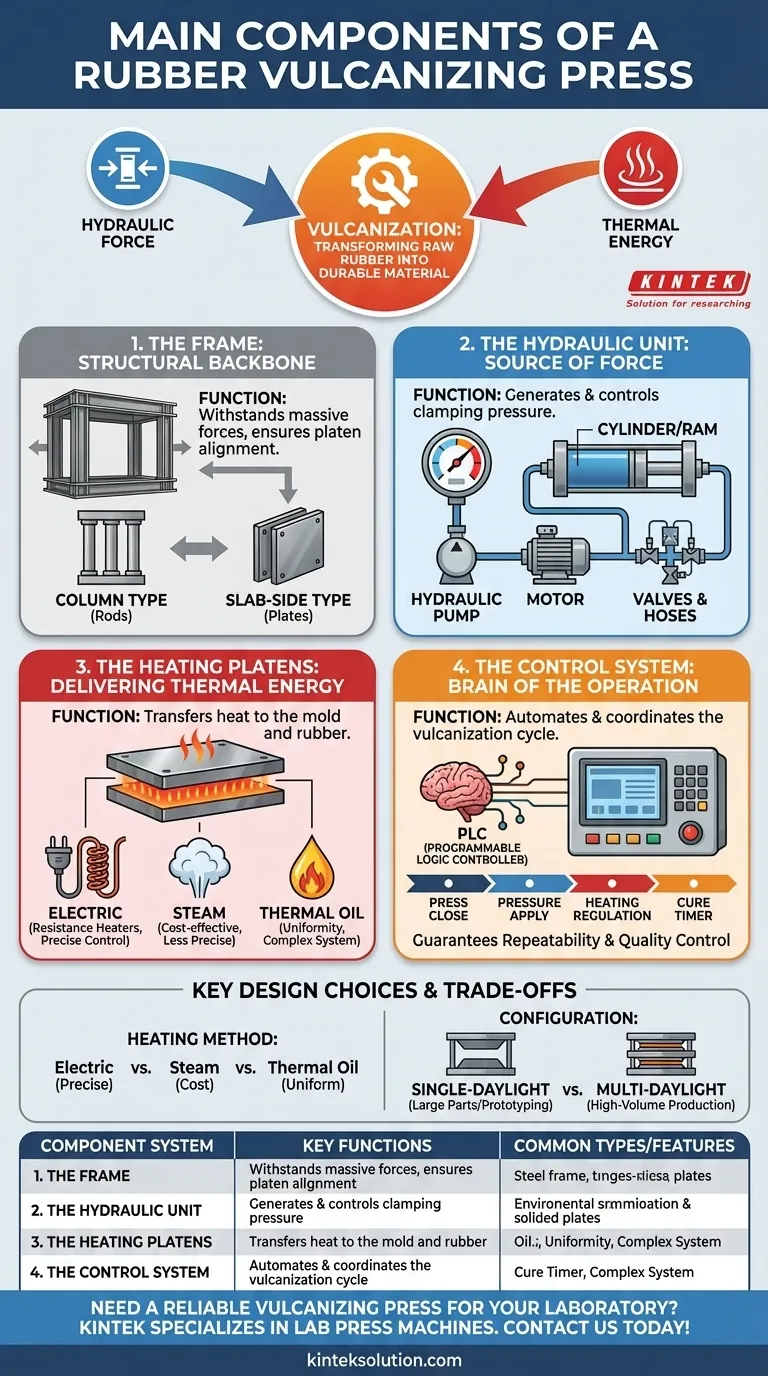

Die Kernfunktion: Kontrollierte Wärme und Druck anwenden

Vulkanisation ist ein chemischer Prozess, der weichen, geschmeidigen Rohkautschuk in ein starkes, haltbares und elastisches Material umwandelt. Dies wird durch die Bildung von Querverbindungen zwischen den Polymerketten des Kautschuks erreicht.

Um diese Transformation zu erleichtern, muss eine Presse zuverlässig drei kritische Funktionen ausführen:

- Druck anwenden: Das Rohkautschukgemisch in die Form pressen und einen vollständigen Kontakt mit den beheizten Oberflächen gewährleisten.

- Wärme anwenden: Die Temperatur des Kautschuks auf den spezifischen Punkt erhöhen, der zur Aktivierung der Härtungsmittel (wie Schwefel) erforderlich ist.

- Bedingungen halten: Diesen präzisen Druck und diese Temperatur für eine bestimmte Dauer, die als Aushärtezeit bekannt ist, aufrechterhalten.

Die Presse zerlegen: Hauptsystemkomponenten

Obwohl die Bauarten variieren, bestehen fast alle industriellen Gummivulkanisationspressen aus vier wesentlichen Komponentensystemen.

Der Rahmen: Das strukturelle Rückgrat

Der Rahmen ist das Skelett der Presse, das so konstruiert ist, dass es den massiven Kräften des Hydrauliksystems standhält, ohne sich zu verformen.

Es gibt zwei gängige Bauarten: den Säulentyp, der große Stahlstangen zur Unterstützung verwendet, und den Plattenseiten- oder Rahmentyp, der massive Stahlplatten verwendet. Die Steifigkeit des Rahmens ist entscheidend, um sicherzustellen, dass die Platten unter Druck parallel bleiben, was für die Teilequalität unerlässlich ist.

Die Hydraulikeinheit: Die Kraftquelle

Die Hydraulikeinheit ist der Muskel der Presse. Es ist ein vollständiges System, das für die Erzeugung und Steuerung des Spanndrucks verantwortlich ist.

Diese Einheit umfasst typischerweise eine von einem Elektromotor angetriebene Hydraulikpumpe, einen Hydraulikzylinder (oder Stößel), der die Kraft aufbringt, und eine Reihe von Ventilen und Schläuchen, die den Fluss des Hydrauliköls leiten. Dieses System ermöglicht eine präzise Steuerung der Schließgeschwindigkeit und der Spannkraft.

Die Heizplatten: Thermische Energie liefern

Die Platten sind die dicken, flachen Stahlplatten, die die Wärme auf die Gummiform übertragen. Sie sind das Herzstück des thermischen Systems der Presse.

Platten werden mit einer von drei primären Methoden beheizt:

- Elektrische Widerstandsheizungen: Heizeinsätze werden in gebohrte Kanäle innerhalb der Platten eingesetzt.

- Dampf: Kanäle innerhalb der Platten ermöglichen die Zirkulation von Hochdruckdampf.

- Thermoöl: Erhitztes Öl wird ähnlich wie Dampf durch Kanäle gepumpt.

Die Platten müssen eine gleichmäßige Temperatur über ihre gesamte Oberfläche gewährleisten, damit das Gummiteil gleichmäßig aushärtet.

Das Steuerungssystem: Das Gehirn des Betriebs

Das Steuerungssystem koordiniert die Hydraulik- und Heizsysteme, um den Vulkanisationszyklus automatisch auszuführen. Moderne Pressen verwenden eine SPS (Speicherprogrammierbare Steuerung).

Dieses System verwaltet den gesamten Prozess, einschließlich des Schließens der Presse, der Druckanwendung, der Temperaturregelung über die Platten und des Aushärtetimers. Es stellt sicher, dass jedes Teil mit genau den gleichen Parametern hergestellt wird, was die Prozesswiederholbarkeit und Qualitätskontrolle garantiert.

Wichtige Designentscheidungen und ihre Kompromisse

Die Effektivität einer Presse wird durch wichtige Designentscheidungen bestimmt, die eine Reihe von Kompromissen zwischen Produktivität, Kosten und Präzision darstellen.

Heizmethode: Elektro vs. Dampf vs. Thermoöl

Die Wahl der Heizmethode hat erhebliche Auswirkungen. Die elektrische Heizung bietet die präziseste Temperaturregelung und ist einfach zu installieren, kann aber höhere Betriebskosten verursachen.

Die Dampfheizung ist kostengünstig, wenn eine Anlage bereits über einen Kessel verfügt, bietet aber eine weniger präzise Temperaturregelung. Thermoöl bietet eine ausgezeichnete Temperaturgleichmäßigkeit, erfordert aber ein komplexeres und teureres Hilfsheiz- und Pumpsystem.

Pressenkonfiguration: Einfach- vs. Mehrfach-Tageslicht

Ein "Tageslicht" ist die Öffnung zwischen zwei Platten, in die eine Form eingesetzt wird. Eine Einfach-Tageslicht-Presse hat eine solche Öffnung und ist ideal für große Teile oder Prototypen.

Eine Mehrfach-Tageslicht-Presse verfügt über mehrere übereinander gestapelte Platten, wodurch mehrere Öffnungen entstehen. Diese Konfiguration erhöht die Produktivität dramatisch, indem sie die Aushärtung vieler Formen in einem einzigen Zyklus ermöglicht, was sie ideal für die Hochvolumenproduktion kleinerer Teile macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Pressenkonfiguration hängt vollständig von Ihren Produktionszielen und betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion kleiner Teile liegt: Eine Mehrfach-Tageslicht-Presse ist die effizienteste Wahl, um die Leistung pro Zyklus zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Prototypenbau oder der Herstellung sehr großer Teile liegt: Eine Einfach-Tageslicht-Presse bietet den notwendigen Platz und die Flexibilität.

- Wenn Ihr Hauptaugenmerk auf präziser Qualitätskontrolle für empfindliche Materialien liegt: Eine elektrisch beheizte Presse bietet die erforderliche überlegene Temperaturgenauigkeit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten mit bestehender Infrastruktur liegt: Eine dampfbeheizte Presse ist eine praktische Option, wenn Ihre Anlage bereits über ein Kesselsystem verfügt.

Das Verständnis, wie diese Kernkomponenten als einheitliches System funktionieren, ermöglicht es Ihnen, Geräte auszuwählen und zu betreiben, die perfekt zu Ihren Fertigungsanforderungen passen.

Zusammenfassungstabelle:

| Komponentensystem | Hauptfunktionen | Gängige Typen/Merkmale |

|---|---|---|

| Rahmen | Bietet strukturelle Unterstützung, hält hohen Kräften stand | Säulentyp, Plattenseitentyp |

| Hydraulikeinheit | Erzeugt und steuert den Spanndruck | Hydraulikpumpe, Zylinder, Ventile |

| Heizplatten | Überträgt thermische Energie auf die Form | Elektrische, Dampf-, Thermoölheizung |

| Steuerungssystem | Automatisiert und koordiniert den Vulkanisationszyklus | SPS-basiert, verwaltet Druck, Temperatur, Zeit |

Benötigen Sie eine zuverlässige Vulkanisationspresse für Ihr Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die präzise Druck- und Temperaturregelung für eine überragende Gummivulkanisation bieten. Steigern Sie die Effizienz und Produktqualität Ihres Labors – kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihrem Betrieb zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

Andere fragen auch

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Warum muss eine Labor-Hydraulikpresse zum Verpressen von Proben für FTIR verwendet werden? Präzision bei Spektraldaten erzielen

- Welche Rolle spielt eine hydraulische Presse bei der KBr-Pellet-Herstellung für FTIR? Erzielung hochauflösender chemischer Einblicke

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse

- Wie wird eine Labor-Hydraulikpresse für die Polymer-Schmelzkristallisation verwendet? Erzielen Sie makellose Probenstandardisierung