Die wichtigsten Vorteile des heißisostatischen Pressens (HIP) sind die einzigartige Fähigkeit, eine Materialdichte von nahezu 100 % zu erreichen, interne Defekte vollständig zu heilen und mechanische Eigenschaften wie Festigkeit und Ermüdungslebensdauer drastisch zu verbessern.Es handelt sich um einen transformativen Prozess, bei dem Materialien durch die gleichzeitige Anwendung von hoher Temperatur und gleichmäßigem, gasbasiertem Druck aus allen Richtungen verfestigt werden.

Obwohl es oft als einfacher Verdichtungsschritt angesehen wird, sollte HIP als ein grundlegender Prozess der Materialrekonstitution verstanden werden.Es verbessert nicht nur ein Teil, sondern schafft eine neue, monolithische Struktur mit Eigenschaften, die durch Gießen, Schmieden oder additive Fertigung allein oft nicht zu erreichen sind.

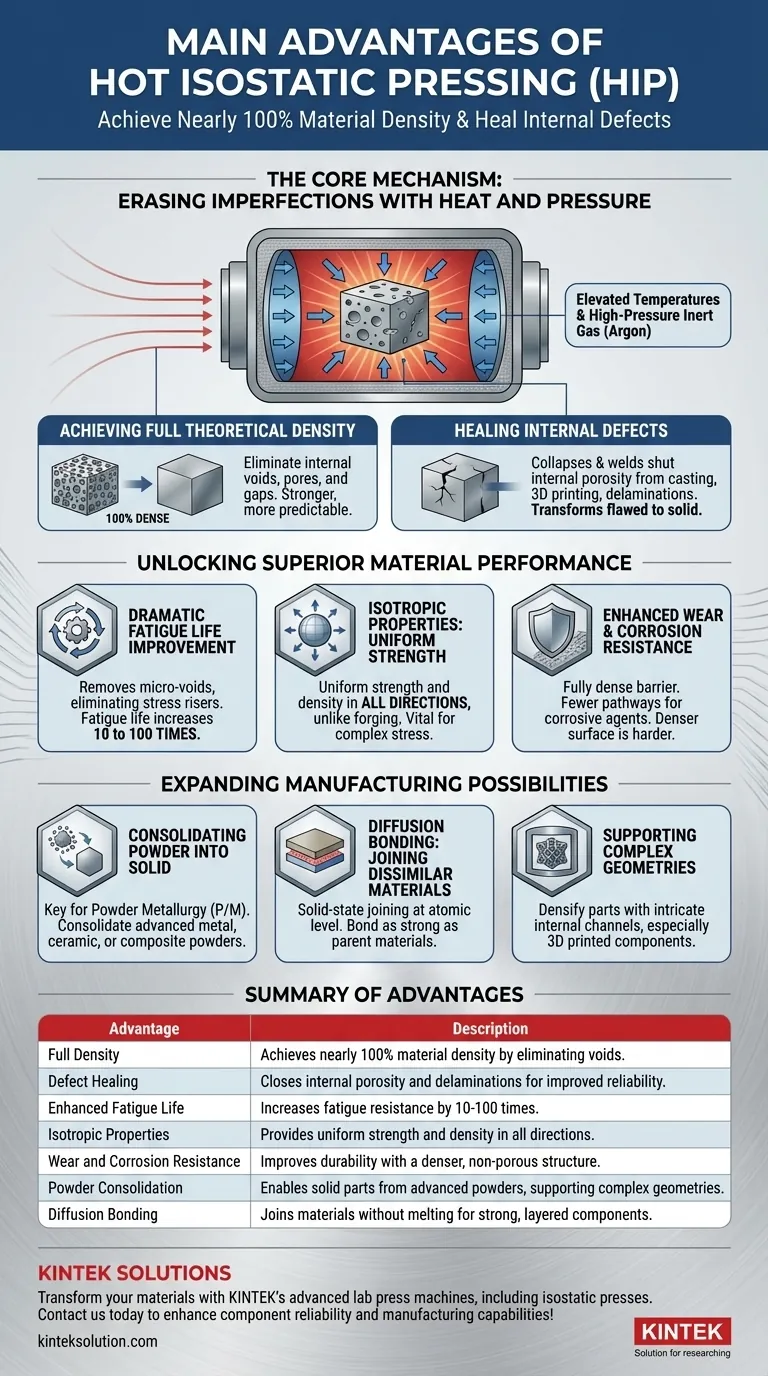

Der zentrale Mechanismus:Auslöschen von Mängeln durch Hitze und Druck

Isostatisches Heißpressen ist ein Verfahren, bei dem ein Bauteil in einem versiegelten Behälter erhöhten Temperaturen und unter hohem Druck stehendem Inertgas (normalerweise Argon) ausgesetzt wird.Diese Kombination aus Wärme und gleichmäßigem Druck ist die Quelle der Hauptvorteile des Verfahrens.

Das Ziel: Erreichen der vollen theoretischen Dichte

Das ultimative Ziel von HIP ist die Herstellung eines Materials, das so nah wie möglich an 100% theoretischer Dichte wie möglich.Das bedeutet, dass alle inneren Hohlräume, Poren und mikroskopisch kleinen Lücken in der Materialstruktur eliminiert werden.

Ein vollständig dichtes Teil ist von Natur aus fester und berechenbarer, da innere Hohlräume als Spannungskonzentratoren und Ansatzpunkte für Risse und Materialversagen wirken.

Heilung interner Defekte

HIP heilt effektiv kollabiert und schweißt geschlossene innere Porosität aus Gussverfahren, Hohlräume zwischen Schichten in 3D-gedruckten Teilen und Delaminationen in Verbundwerkstoffen.

Diese Fähigkeit zur "Heilung" ist wohl der wichtigste Vorteil von HIP, denn sie verwandelt ein potenziell fehlerhaftes Bauteil in ein solides, zuverlässiges Bauteil.

Hervorragende Materialleistung freisetzen

Durch die Schaffung einer vollständig dichten und gleichmäßigen Mikrostruktur führt HIP direkt zu quantifizierbaren Verbesserungen bei der Leistung eines Materials unter Belastung.

Dramatische Verbesserung der Ermüdungslebensdauer

Durch die Beseitigung von Mikrohohlräumen werden die inneren Spannungserhöhungen beseitigt, an denen Ermüdungsrisse entstehen.Dies führt zu einer erstaunlichen Verbesserung der Ermüdungslebensdauer, oft um einen Faktor von 10 bis 100 im Vergleich zu einem nicht HIP-beschichteten Teil.

Dies macht das Verfahren für kritische Komponenten in der Luft- und Raumfahrt, für medizinische Implantate und Hochleistungs-Automobilanwendungen, bei denen zyklische Belastungen eine wichtige Rolle spielen, unverzichtbar.

Isotrope Eigenschaften:Gleichmäßige Festigkeit

Da der Druck isostatisch (gleichmäßig aus allen Richtungen) aufgebracht wird, hat das resultierende Bauteil gleichmäßige Festigkeit und Dichte in allen Richtungen .

Dies steht im Gegensatz zu Verfahren wie Schmieden oder Strangpressen, bei denen eine gerichtete Kornstruktur und Eigenschaften entstehen, die je nach Messachse variieren.Isotrope Eigenschaften sind entscheidend für Teile, die komplexen, mehrachsigen Spannungsfeldern ausgesetzt sind.

Verbesserte Verschleiß- und Korrosionsbeständigkeit

Ein vollständig dichtes Material stellt eine robustere Barriere zur Außenwelt dar.Ohne zusammenhängende Porosität gibt es weniger Wege, auf denen Korrosionsmittel in das Material eindringen können.

Ebenso ist eine dichtere Oberfläche von Natur aus härter und widerstandsfähiger gegen Verschleißmechanismen.

Erweiterung der Fertigungsmöglichkeiten

HIP ist nicht nur eine Verbesserung bestehender Teile, sondern auch ein Eckpfeiler der fortschrittlichen Fertigung, da es die Herstellung von Komponenten ermöglicht, die sonst unmöglich zu produzieren wären.

Konsolidierung von Pulver in eine feste Form

HIP ist ein Schlüsselprozess in der Pulvermetallurgie (P/M) .Es kann hochentwickelte Metall-, Keramik- oder Verbundwerkstoffpulver zu einem vollständig dichten, festen Bauteil konsolidieren.

Dies ermöglicht die Herstellung von endkonturnahen Teilen aus Materialien, die sich nur sehr schwer oder gar nicht schmelzen und gießen lassen.

Diffusionskleben:Verbindung ungleicher Materialien

Das Verfahren erleichtert das Festkörper-Diffusionsverbindung (Solid-State Diffusion Bonding) Verbindung ähnlicher oder ungleicher Materialien auf atomarer Ebene, ohne sie zu schmelzen.

Dadurch entsteht eine Verbindung, die genauso stark oder sogar stärker sein kann als die Ausgangsmaterialien selbst, was die Herstellung von geschichteten oder plattierten Komponenten mit einzigartigen Eigenschaftskombinationen ermöglicht.

Unterstützung komplexer Geometrien

HIP kann Teile mit hochkomplexen komplexen inneren Kanälen und komplizierten Merkmalen verdichten Dies ist besonders wertvoll für Bauteile, die mittels additiver Fertigung hergestellt werden.

Der gleichmäßige Druck sorgt dafür, dass selbst die empfindlichsten und schwer zugänglichen inneren Strukturen vollständig verfestigt werden.

Die Kompromisse verstehen

HIP ist zwar leistungsstark, aber keine Universallösung.Seine Vorteile müssen gegen die spezifischen betrieblichen Gegebenheiten abgewogen werden.

Hohe Kosten für Materialien und Verarbeitung

Das Verfahren erfordert häufig hochreine, sprühgetrockneten Pulvern die teurer sind als Standardrohstoffe.Auch die Ausrüstung und der Energieverbrauch tragen zu den höheren Kosten pro Teil bei.

Langsamere Produktionsraten

HIP ist ein Chargenverfahren mit relativ langen Zykluszeiten.Im Vergleich zu Großserienverfahren wie Extrusion oder Formpressen ist die Produktionsrate deutlich geringer.Daher eignet sich dieses Verfahren am besten für die Herstellung hochwertiger Produkte und nicht für Großserien.

Erfordernis der Nachbearbeitung

Die flexiblen Werkzeuge und die Hochdruckumgebung können dazu führen, dass geringere Oberflächengenauigkeit im Vergleich zur Präzisionsbearbeitung.Viele HIP-gefertigte Komponenten erfordern einen abschließenden Bearbeitungsschritt, um enge Maßtoleranzen einzuhalten.

Die richtige Wahl für Ihr Ziel

Die Entscheidung für den Einsatz von HIP hängt ganz von den Leistungsanforderungen an Ihr Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit und Ermüdungslebensdauer des Bauteils liegt: HIP ist unerlässlich für unternehmenskritische Teile, bei denen interne Defekte aus Guss oder 3D-Druck ein inakzeptables Ausfallrisiko darstellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus modernen Materialien liegt: HIP bietet einen einzigartigen Weg zur Konsolidierung von Hochleistungspulvern zu vollständig dichten Bauteilen, die anders nicht hergestellt werden können.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien ohne Schweißen liegt: HIP ermöglicht überlegene Festkörperdiffusionsverbindungen, die funktional abgestufte Materialien oder starke, saubere Verbindungen schaffen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: HIP ist wahrscheinlich nicht die richtige Wahl; seine Leistungsvorteile überwiegen in der Regel nicht die höheren Kosten und die langsamere Geschwindigkeit bei Standardteilen.

Letztendlich ist der Einsatz von HIP eine strategische Entscheidung, bei der die absolute Materialintegrität und die Leistung über allen anderen Fertigungseinschränkungen stehen.

Zusammenfassende Tabelle:

| Vorteil | Beschreibung |

|---|---|

| Volle Dichte | Erzielt eine Materialdichte von nahezu 100 % durch Beseitigung von Hohlräumen und Poren. |

| Defekt-Heilung | Schließt interne Porosität und Delaminationen für verbesserte Zuverlässigkeit. |

| Verbesserte Ermüdungslebensdauer | Erhöht die Ermüdungsfestigkeit um das 10- bis 100-fache und verringert das Ausfallrisiko. |

| Isotrope Eigenschaften | Bietet gleichmäßige Festigkeit und Dichte in allen Richtungen bei komplexen Belastungen. |

| Verschleißfestigkeit und Korrosionsbeständigkeit | Verbessert die Haltbarkeit durch eine dichtere, porenfreie Struktur. |

| Pulverkonsolidierung | Ermöglicht feste Teile aus hochentwickelten Pulvern, die komplexe Geometrien unterstützen. |

| Diffusionskleben | Verbinden von Materialien ohne Schmelzen für starke, geschichtete Komponenten. |

Verarbeiten Sie Ihre Materialien mit den modernen Laborpressen von KINTEK, einschließlich isostatischer Pressen, um eine hervorragende Dichte und Leistung für Ihre Laboranforderungen zu erzielen. Kontaktieren Sie uns noch heute und besprechen Sie mit uns, wie unsere Lösungen die Zuverlässigkeit Ihrer Komponenten und Ihre Fertigungsmöglichkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse

- Welche industriellen Anwendungen hat eine beheizte hydraulische Presse jenseits von Laboren? Fertigung von Luft- und Raumfahrt bis hin zu Konsumgütern vorantreiben